Анализ технологических схем АЭЭШ

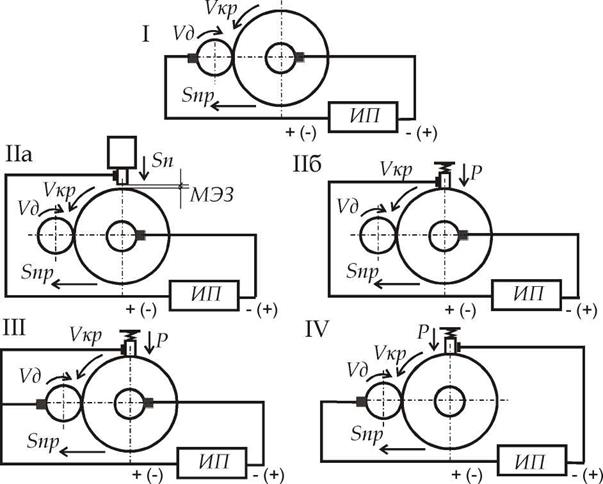

Процесс АЭЭШ можно реализовать при электрическом воздействии на круг и заготовку непосредственно в зоне шлифования, а также в случае разделения зоны шлифования (микрорезания) и электрического воздействия на круг. Возможны различные комбинации этих двух вариантов [1, 4, 5].

Достоинства первого варианта (схема I, III и IV на рис. 1.4) — относительная простота конструктивного исполнения и возможность реализации на обычных шлифовальных станках или предназначенных для электрохимического шлифования. При этом обеспечиваются непрерывное вскрытие новых режущих зерен за счет дозированного разрушения металлической связки круга, удаление продуктов микрорезания с поверхности круга, частичное разрушение и удаление микростружки из рабочей зоны. В результате значительно возрастают режущая способность круга и период его эффективной работы, обеспечивается возможность производительного шлифования любых металлов и сплавов как вязких (сталей, меди, алюминия…), так и высокопрочных и хрупких [1].

Получить достаточно высокие технико-экономические показатели АЭЭШ возможно лишь при условии согласования интенсивности электрического воздействия на инструмент с интенсивностью его затупления. При отсутствии такого согласования круг теряет свои высокие режущие свойства либо за счет постепенного затупления режущих зерен, либо за счет их быстрого удаления из алмазоносного слоя при избыточно большом эрозионном съеме связки круга. Соблюдение такого условия в случае работы по схемам I, III, IV связано с определенными трудностями: в ряде случаев не удается сохранить стабильность процесса, постепенно снижается режущая способность инструмента, ухудшается качество обработки [1, 4, 5].

|

Рис. 1.4. Технологические схемы АЭЭШ |

Устранение этого недостатка возможно при разделении зоны электрического воздействия на инструмент и зоны шлифования, т. е. при использовании схем 11а и ІІб (рис. 1.4). Практическая реализация такого варианта не требует создания специальных станков, хотя и является конструктивно более сложной. Автономный (правящий) электрод в данном случае монтируют на шлифовальной бабке, которая перемещается по отношению к рабочей поверхности круга. Схема ІІб обработки с упругим поджатием правящего электрода к рабочей поверхности круга и схема IIa с поддержанием между ними некоторого зазора позволяют обеспечить более высокую геометрическую точность инструмента и меньший износ электрода и инструмента. Для поддержания заданного МЭЗ и необходимой интенсивности электрического воздействия на алмазный инструмент автономный электрод снабжают автоматическим или электромеханическим следящим приводом.

Сопоставление вариантов показывает, что использование следящего автономного электрода позволяет стабилизировать мощность привода шпинделя в широком диапазоне механических режимов обработки и обеспечивает постоянство технологических показателей шлифования. Удельный износ алмазов при работе по схемам II, ІІа снижается в среднем на 30-40 % (табл. 1.1). Важным преимуществом варианта является также возможность шлифования твердых и хрупких непроводящих ток материалов — алмазов, хрусталя, ферритов и др.

|

Таблица 1.1 Технологические показатели схем АЭЭШ [1, 4, 5]

|