Эрозионные явления при контакте круга и заготовки. При шлифовании скользящий контакт круга и заготовки имеет прерывистый характер из-за частичного засаливания рабочей поверхности инструмента или его автоколебаний. Такие условия свойственны начальному этапу правки засаленного или изношенного алмазного инструмента. В течение работы вскрывается рабочая поверхность инструмента, и эти явления большей частью ослабляются. При АЭЭШ это возможно по истечении определенного времени от начала процесса шлифования, если наблюдаются процессы засаливания.

Указанные явления могут интенсифицироваться и приводить к вибрациям в технологической системе, если не оптимален выбранный режим работы. Устранение засаливания алмазного инструмента и ускорение его вскрытия невозможно, если выбор режимов АЭЭШ не основывается на анализе пространственно-временной модели процесса, заключающейся в следующем [6].

При сближении вращающего алмазного инструмента и заготовки в некоторый момент времени наступает металлический контакт. Учитывая, что обе поверхности взаимодействующих электродов шероховатые, первыми вступают в контакт противостоящие выступы, сумма высот которых окажется наибольшей. Если электроды находятся под напряжением, то непосредственно перед контактом между выступами возникнут электрические разряды. Пробой и развитие разряда при низких напряжениях происходит при межэлектродных зазорах 10-4-10′ 6 см. Пробой может быть обусловлен как контактным механизмом с последующим взрывным плавлением и испарением контактных участков на поверхности электродов и возбуждением разряда в парах материала электродов,

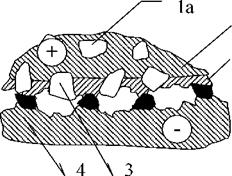

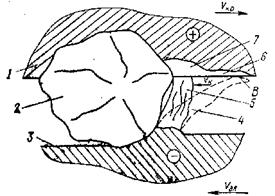

Рис. 1.1. Схема эрозионного разрушения

электродов при замыкании:

![]()

1 — алмазоносный слой круга (1а — зерна

1 — алмазоносный слой круга (1а — зерна

алмаза), 2 — слой засаливания,

3 — зоны разрушения, 4 — заготовка

так и за счет автоэлектронного тока большой плотности. Возникшие электрические разряды вызывают эрозионный съем материала с участков электродов, прилегающих к контактирующим выступам (рис. 1.1).

При дальнейшем сближении электродов вступают в контакт новые пары противостоящих выступов с меньшей суммой их высот. Реальное количество контактов пропорционально величине сближения и сумме всех выступов контактирующих поверхностей. С увеличением числа контактов, а следовательно, и фактической площади контакта сопротивление контакта уменьшается. Соответственно падение напряжения на нем станет меньше критического значения для существования разрядов. Электроэрозионные процессы прекращаются, и наступает металлический контакт между электродами. Через контакт протекает

при этом ток короткого замыкания 1кз , определяемый параметрами электрической цепи,

Iк>> ~ UH KRbh + *н ) ,

где UН — номинальное напряжение источника постоянного тока;

RBH — внутреннее сопротивление источника;

RН — распределенное наружное сопротивление.

В процессе последующего размыкания электродов все протекает в обратной последовательности: сопротивление металлического контакта увеличивается, соответственно увеличивается выделяемая на нем мощность, происходит контактно-эрозионный съем со всеми свойственными этой форме эрозии явлениями. При этом также удаляются участки электродов, прилегающие к наиболее выступающим после контактирования неровностям и размыкаемые последними. Характерным является уменьшение эродируемой массы металла с увеличением скорости размыкания.

Рассмотренная модель еще не отражает условий АЭЭШ и взаимного перемещения (скольжения) электродов. Сначала задают определенную величину сближения электродов (подачу на ход заготовки или глубину резания), а затем вводят заготовку в контакт с вращающимся инструментом. На заданной глубине сближения по мере взаимного перемещения поверхностей электродов происходят многократные встречи, т. е. контактирование выступов электродов и соответствующий эрозионный съем: чем больше сближение, тем интенсивнее

съем. Если сближение не превышает высоты неровностей взаимодействующих поверхностей, металлический контакт электродов отсутствует или носит прерывистый характер. При наличии засаленного участка поверхности алмазного инструмента контактно-эрозионный съем протекает на протяжении всего времени его контактного скольжения относительно заготовки. В случае сближения электродов на величину, большую высоты неровностей контактирующих поверхностей, между электродами возникает металлический контакт, и будет протекать ток IКЗ короткого замыкания.

Время короткого замыкания каждым засаленным участком

+LK

![]() NxpKDxp

NxpKDxp

где Ly3 — величина засаленного участка рабочей поверхности алмазного круга в направлении его вращения;

LK — длина дуги контакта электрода (детали) с инструментом;

NКР и DKP — частота вращения и диаметр инструмента.

Эрозионный съем происходит только в момент приближения засаленного участка к набегающей кромке заготовки и в момент расхождения со сбегающей

кромкой, т. е. весьма кратковременно по сравнению с ткз . Такой характер взаимодействия лишь приведет к заметным токовым перегрузкам в цепи и продлению периода вскрытия рабочей поверхности круга. В связи с этим необходимо задавать такое сближение, чтобы обеспечить большую длительность контактноэрозионных процессов за время контактного скольжения. Такой режим работы, как показано выше, возможен при сближении, меньшем высоты неровностей взаимодействующих электродов.

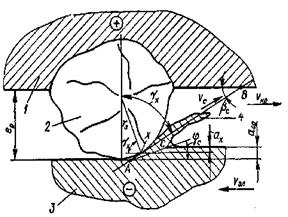

Контактно-эрозионные явления при замыкании электродов стружкой. При развитой рабочей поверхности алмазного инструмента контактно — эрозионный съем обусловлен преимущественно замыканием электродов отделяемой с заготовки стружкой. При сближении вращающегося алмазного инструмента и заготовки алмазные зерна вступают в механический контакт с металлом заготовки и осуществляют его микрорезание. Каждое режущее зерно инструмента снимает стружку, которая сходит по направлению к металлической связке (рис. 1.2). При касании стружки со связкой замыкается электрическая цепь, в которую включены инструмент и заготовка. В месте касания стружки и металлической связки интенсивно выделяется теплота из-за прохождения тока высокой плотности. Стружка нагревается до температуры плавления, в результате чего между электродами образуется жидкий мостик, который разрушается при температуре кипения. При разрушении жидкого мостика возникает электрический разряд, вызывающий дальнейшее разрушение стружки и металлической связки инструмента.

Рис. 1.2. Схема снятия стружки

алмазным зерном:

1 — металлическая связка инструмента; 2 — алмазное зерно; 3 — заготовка; 4 — стружка, которая сходит по направлению к связке

1 — металлическая связка инструмента; 2 — алмазное зерно; 3 — заготовка; 4 — стружка, которая сходит по направлению к связке

Режущее алмазное зерно имеет переднюю поверхность, по которой сходит стружка при микрорезании, а также заднюю поверхность, обращенную к обработанной. Первоначальное направление схода стружки задается передней поверхностью абразивного зерна. При округленной форме зерна с радиусом гз его передний угол [6]:

![]()

![]()

![]() у х = arcsm

у х = arcsm

Передний угол зерна зависит от толщины аср снимаемого слоя (толщины

среза). Чем она меньше, тем более отрицателен угол резания при снятии стружек и, следовательно, все меньшим становится угол схода стружки к связке:

![]()

![]()

|

|||

/Зс = ж I2 — arcsin

где 1р — высота выступания абразивного зерна из связки.

С увеличением размера зерна длина lc пропорционально увеличивается. Увеличивается она и по мере вскрытия круга при правке и профилировании, поэтому возрастает длина стружки, необходимая для замыкания электродов. Необходимо учитывать, что образующаяся стружка не прямолинейна по длине из-за различных факторов, характерных для процесса микрорезания.

Пластическое деформирование металла при снятии стружки, неравномерность ее толщины по длине, температурные напряжения, возникающие в

ней, вызывают изгиб стружки, вследствие чего фактическая ее длина 1Ф, необходимая для замыкания электродов, может быть больше рассчитанной длины

1С, т. е. 1ф >1С. Для обеспечения необходимой длины стружки длина дуги кон

такта электрода или детали с инструментом соответственно должна превышать 1С. Только в этом случае электроды надежно замкнутся.

|

||

Время, в течение которого стружка сходит к поверхности связки до момента касания,

где Vc — скорость схода стружки к поверхности связки.

|

|

|

Учитывая, что скорость перемещения стружки вдоль АВ равна Vpe3/ %, где Vpe3 — скорость резания; ~ — коэффициент усадки стружки, можно написать К=(КР+Кл)/£. Тогда

Уравнения (1.1) и (1.2) качественно описывают характер замыкания электродов стружкой, поясняют закономерности контактно-эрозионного съема, позволяют сформулировать обоснованный подход к управлению механизмом съема металла при АЭЭШ.

Механизм разрушения стружки. Непосредственно перед контактом электродов между ними возникает электрический разряд, который и вызывает эрозионный съем. Стружка разрушается за счет плавления разрядом с торца и нагрева проходящим через нее током. Способствует ее интенсивному плавлению и то, что стружка в процессе микрорезания перед замыканием уже нагрета до температуры в сотни градусов и имеет незначительные размеры поперечного

сечения. Время разрушения стружки Тр определяют из системы уравнений,

описывающей изменение длины 1ср стружки, разрушающейся под действием разряда [6]:

lc. P=VpTp,

h. P=h + KTp>

![]() h. р — длина стружки от основания до точки касания, подвергнутая разрушению, с учетом увеличения ее длины за время Tp’,Vp — скорость разрушения (плавления) стружки с торца.

h. р — длина стружки от основания до точки касания, подвергнутая разрушению, с учетом увеличения ее длины за время Tp’,Vp — скорость разрушения (плавления) стружки с торца.

Отсюда: тр = /с /(Vp +VC). (1.3)

Время разрушения стружки под действием разряда растет с увеличением длины 1С и уменьшается с увеличением разности скоростей разрушения Vp и

схода Vc. Скорость VP можно приближенно определить, используя уравнение

для скорости плавления проволоки, используемой в качестве электрода при электро дуговой сварке:

(1.4)

(1.4)

где q3 — тепловой поток или количество теплоты, вводимое в стружку за единицу времени, кал/с;

CV — объемная теплоемкость металла стружки в кал/(см3град), взятая при 600-800°С;

Sc — средняя площадь торца стружки, см2;

TK — температура кипения металла стружки, град;

TT — температура нагрева стружки током, град.

Тепловой поток q3 представляет часть полной электрической мощности Рр разряда: q3 = 0,4Рр = 0,4UPIP, где 1/Ри1Р — напряжение и ток разряда, В и А.

Площадь Sc сечения стружки определяют следующим образом. С учетом принятой ранее округленной формы зерна наибольшая ширина среза равна длине Нср хорды окружности радиусом r3 (см. рис. 1.2) на длине стрелки, равной глубине резания аср, т. е.:

Н — 2 Ja Гп —а2

СР ср о ср *

где (рс — угол сдвига.

Толщина стружки больше толщины среза, причем кратность их отношения может быть равна 2-3 и более.

Для практических расчетов форму сечения стружки можно принять прямоугольной со сторонами Hcp и hc, если учесть, что Hcp значительно больше

Температуру Тт нагрева стружки током определяют так. При нагреве током теплота Q, выделяемая в стружке, расходуется на повышение теплосодержания Qi и отдачу части теплоты Q2 в окружающую среду через боковую поверхность, т. е. Q = Qi + Q2. Учитывая незначительную длительность теплообмена с окружающей средой за время существования стружки и малую площадь ее боковой поверхности, теплоотдачей Q2 можно пренебречь. Тогда количество теплоты, выделяемое током в стружке, по закону Джоуля-Ленца:

Q = 0,2A(pJJSc)l2dT

![]()

— будет полностью повышать теплосодержание Qi стружки. Уравнение теплового баланса примет вид:

где j = 1р/^плотность тока, протекающего через стружку. Нагрев стружки током приводит к увеличению ее удельного сопротивления рс = ( + аТТТ)р0, где ост — температурный коэффициент сопротивления стружки; р0 — удельное сопротивление стружки при ее начальной температуре ТН в момент замыкания.

Температуру Тн рассчитывают по уравнению

ТН = Fmp sin (Р / tv acpH ср cosO — їх)}

где FTP — средняя сила трения стружки о поверхность абразивного зерна, связанная с результирующей силой R, резания зерном FTP = 11, sin Я;

Я — угол трения на поверхности контакта абразивное зерно-стружка. Учитывая изменение сопротивления стружки при нагреве, уравнение теплового баланса:

Cv </7 /dr = 0,24 і + атТт j>0j

Температура Тт нагрева стружки током

![]() Тт = Цат % + сстТк^еатАт

Тт = Цат % + сстТк^еатАт

Таким образом, определен последний член уравнения (1.4). И время разрушения стружки только за счет ее нагрева и последующего взрывного разрушения жидкого мостика, можно оценить, если уравнение (1.3) записать для тк:

т’р = |/(Н1а1)Ъ і + аттк ‘2t + ocTTH (1.6)

Процесс электроэрозионного съема связки инструмента. При возникновении разряда между стружкой и связкой последняя также подвергается эрозионному съему (рис. 1.3). Его особенность в том, что пятно (анодное) приложения канала 5 разряда перемещается по связке 1 от точки В касания ее со стружкой 4 к алмазному зерну 2.

Рис. 1.3. Схема съема связки круга

Рис. 1.3. Схема съема связки круга

при замыкании электродов стружкой:

1 — связка, 2 — алмазное зерно,

3 — заготовка, 4 — стружка,

5 — канал эрозионного разряда,

6 — след разряда, 7 — эрозионная лунка

Объясняется это следующим. При сгорании стружки расстояние между пятнами разряда увеличивается. Известно, что разряд протекает преимущественно между ближайшими точками электродов, поэтому анодное пятно разряда будет перемещаться по поверхности связки у расплавляемого конца стружки, стремясь занять такое положение, при котором расстояние между ними будет

наикратчайшим. Так как стружка берет начало от вершины зерна, то и канал разряда смещается к его боковой грани. На связке 1 останется удлиненный эрозионный след 6. Его глубина гСВ зависит от мощности разряда, скорости перемещения анодного пятна и теплофизических констант связки. Если использовать применяемое для описания процесса сварки выражение максимальной температуры в процессе распространения теплоты быстродвижущегося точечного источника Т — 0,736q! 4pVCvr, то глубина эрозионного следа:

Гсв =JO,736q/<fVKC’rTCB

где ТСВ — температура плавления связки; q — удельный тепловой поток; Су — объемная теплоемкость связки. Скорость VK перемещения канала разряда связана со скоростью Vp разрушения стружки зависимостью VK = VP cos Д.. Когда стружка полностью разрушится, последующее горение разряда 5 до угасания протекает вблизи зерна 2. Как результат около зерна образуется лунка 7. Г лубина лунки пропорциональна мощности и длительности электроэрозионного разряда.

Таким образом, при замыкании электродов стружкой характерен съем связки сначала движущимся разрядом в течение тр, и затем стационарным в течение тп. Повторные разряды протекают также. Однако из-за углубления в связке вблизи от зерна и, следовательно, из-за большего межэлетродного зазора (МЭЗ) место приложения анодного пятна стационарного разряда будет на некотором расстоянии от зерна. Этим объясняется съем связки не только вблизи режущего зерна, но и вдали от него.

Смешанные контактно-эрозионные явления. Обусловлены действием разрядов, возникших за счет пробоя МЭЗ и вне его, который вызывается наличием токопроводящих продуктов эрозии, шлифования и рабочей среды, ионизированной предшествующими разрядами. Продукты эрозии содержат оплавленные частицы металлической стружки и связки, а также продукты шлифования — металлическую стружку, которая по тем или иным причинам не замкнула электроды и не расплавилась. Вследствие интенсивного испарения материала электродов и технологической жидкости под действием разрядов могут оставаться частицы, содержащиеся в газах в виде аэрозолей. Все эти токопроводящие частицы, перемещаясь в межэлектродном промежутке преимущественно в направлении вращения алмазного инструмента, частично или полностью перекроют зазор, образуя токопроводящие мостики. В результате может возникнуть пробой, приводящий к образованию разрядов. Указанные явления положительно влияют на увеличение производительности съема при АЭЭШ, но увеличивают износ алмазного инструмента.

Из анализа процессов, происходящих при АЭЭШ, следует, что интенсивность электроэрозионного съема связки определяется интенсивностью трех взаимосвязанных процессов:

— процесса электрической эрозии при контактном скольжении электродов;

— процесса электрической эрозии при замыкании электродов стружкой;

— комбинированного процесса, обусловленного электрическими разрядами через образующиеся токопроводящие мостики из гранул выплавляемого металла связки и электрическими разрядами через паро — и газо-ионизированные каналы.

Не трудно заметить, что интенсивность всех процессов определяется величиной свободного пространства МЭЗ и в частности объемом межзеренного пространства алмазоносного слоя шлифовального инструмента.