Процесс обработки на бесцентровых суперфинишных станках весьма производителен, что вызывает необходимость широкой механизации и автоматизации. Бесцентровые суперфинишные станки работают в полуавтоматическом цикле, а при оснащении их соответствующими загрузочными устройствами могут быть превращены в автоматы. Конструктивные решения загрузочных устройств для бесцентровых суперфинишных станков, работающих напроход, могут быть взяты такими же, как и для бесцентровых шлифовальных станков, начиная от простейших лотков и кончая валковыми и бункерными устройствами.

Вопросы автоматической загрузки достаточно полно освещены в литературе [25, 26], где не только приведены разнообразные конструкции, но и даны расчеты этих устройств. Поэтому ниже рассмотрены лишь некоторые загрузочные устройства.

Наиболее простыми загрузочными устройствами для цилиндрических заготовок типа валов являются V-образные изогнутые валки. Изгиб лотка, выбираемый в соответствии с массой столба заготовок, создает необходимый подпор, обеспечивающий загрузку заготовок непрерывным потоком без разрывов под шлифовальные бруски и вращающиеся валки. Непрерывность потока в рабочей зоне станка имеет большое значение для получения устойчивой работы станка и стабильной точности обработки. Такие загрузочные устройства применяют в мелкосерийном производстве при небольшой длине обрабатываемых заготовок.

Для автоматизации загрузки коротких цилиндрических заготовок типа роликов, поршневых пальцев и других аналогичных деталей бесцентровые суперфинишные станки оснащают вибрационными бункерами. При обработке коротких неустойчивых заготовок для обеспечения входа заготовки под первый брусок и выхода их без повреждений из-под последнего бруска по концам валков устанавливают прижимные планки.

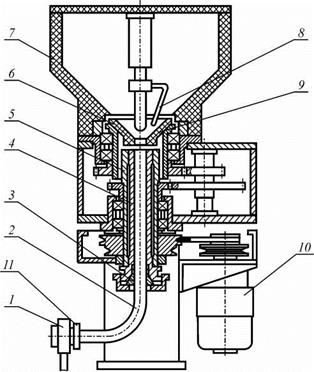

Бункерно-магазинное загрузочное устройство с вращающейся трубкой (рис. 7.14) используют для подачи заготовок типа роликов и колец в зону обработки. Устройство состоит из бункера 7 и магазина ориентации с вращающейся трубкой-питателем. В нижней части бункера размещена вращающаяся воронка 6, конус которой расположен эксцентрично оси вращения, при этом верхний торец воронки получается наклонным, что создает условие для ворошения заготовок. Заходящие в трубку 2 заготовки ориентируют регулируемым по высоте стерж нем 8. Воронка 6

|

Рис. 7.14. Бункерное загрузочное устройство |

установлена в стакане 9, смонтированном на подшипниках качения. Трубка 2, выполненная в виде плотно навитой цилиндрической пружины, зажата во втулке 4 с помощью разъемной цанги 3. На второй конец трубки 2 насажен стакан 11, установленный в корпусе 1 на подшипниках качения. Втулка 4, закрепленная в гильзе 5 с помощью резьбового соединения, получает вращение от электродвигателя 10 (N = 0,18 кВт, n = 1400 мин-1) через клиноременную передачу. Посредством двух пар зубчатых колес вращение передается воронке. Передаточное отношение от трубки 2 к воронке 6 составляет 1:5,8. Двигатель и двухступенчатый шкив клиноременной передачи обеспечивают бесступенчатое регулирование частоты вращения трубки-питателя в пределах 100— 1000 мин1 или 50-500 мин1, что позволяет в широких пределах изменять скорость подачи заготовок. Направление вращения трубки-питателя — левое. В этом механизме заготовки ориентируются при вращении, а возникающий при этом гироскопический эффект способствует устойчивости подаваемых по трубке — питателю колец. Детали механизма ориентации (воронка, трубка и втулка) сменные в зависимости от диаметра подаваемых заготовок. Внутренний диаметр трубки принимают на 1,5—2,5 мм больше диаметра заготовки. Направление навивки пружины должно совпадать с направлением вращения трубки-питателя.

На рис. 7.15 показан вибрационный лоток, установленный на бесцентровом суперфинишном станке 3Д878. Вибролоток предназначен для подачи в зону обработки цилиндрических валиков диаметром 2—8 мм и длиной до 150 мм, а также колец подшипников тех же размеров, предварительно закрепленных на технологических оправках.

|

|

Вибрационный лоток состоит из лотка 2, установленного на двух плоских пластинчатых пружинах 3, расположенных в башмаках 7 и 15, бункера 10, шибера 9 и пневмоцилиндра 12. Нижний башмак 15 закреплен на основании 14. Вибролоток смонтирован на кронштейне 13 и резиновых амортизаторах 16. Колебательное движение лотку передается от эксцентрика 5, установленного на приводном валу электродвигателя 11 (N = 0,09 кВт, n = 3000 мин1) через поводок 4, связанный с верхним башмаком 7. Работа вибролотка происходит следующим образом. При включении электродвигателя 11 заготовки, находящиеся на лотке, под воздействием направленных колебаний начинают перемещаться со скоростью до 2 м/мин и поступают на вращающиеся валки 1 и 2 далее в зону обработки. При отсутствии заготовки в зоне действия бесконтактного датчика 6 включается пневмоцилиндр 12, шток которого перемещает шибер 9 вверх, производя выдачу заготовки на лоток. Заготовка 8, перемещаясь по лотку, проходит под датчиком 6, при этом отключается пневмоцилиндр 12 и шток опускает шибер 9 вниз. После того как заготовка пройдет под датчиком, шибер вновь поднимается вверх, выдавая очередную заготовку.

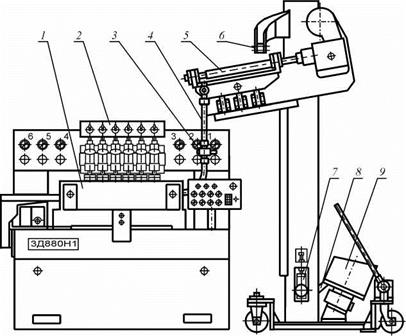

На рис. 7.16 изображен бесцентровый суперфинишный автомат модели 3Д880Н1, оснащенный элеваторным механизмом загрузки. Автомат разработан на базе станка модели 3Д880 и предназначен для суперфиниширования методом напроход конических роликов диаметром 6-32 мм. Заготовки загружают в бункер 9 загрузочного устройства. Вращающийся диск бункера через лоток 8 выдает по одному ролику в ковш транспортера 7. Транспортер поднимает ролики вверх. По лотку 6 ролики скатываются на вращающиеся ориентирующие валки 5. Попадая на валки, ролики тонким концом проваливаются вниз и в таком положении перемещаются по валкам к отводящему трубопроводу

4. По трубопроводу ролики в ориентированном положении поступают на валковое устройство 1 станка и по мере заполнения рукоятками пневматических клапанов, расположенных на панели 2, производят опускание осциллирующих брусков на вращающиеся ролики.

|

Рис. 7.16. Бесцентровый суперфинишный автомат модели 3Д880Н1 |

Для перемещения роликов в зоне обработки автомат оснащен валками с винтовой канавкой. Оси валков расположены параллельно. Перемещение роликов вдоль валков осуществляет боковая часть винтовой поверхности валков. Профиль валка выполнен таким образом, чтобы образующая конического ролика располагалась параллельно направлению осциллирования брусков. Для бесперебойной работы автомата число роликов, выдаваемых загрузочным устройством, должно быть больше числа роликов, сходящих со станка. При таком режиме работы загрузочного устройства трубопровод через некоторое время будет полностью заполнен роликами. Тогда срабатывает фотореле 3, отключающее загрузочное устройство. После освобождения трубопровода в зоне действия фотореле подается команда на включение электродвигателей загрузочного устройства.