7.1. Теоретические основы наладки бесцентровых суперфинишных станков

При бесцентровом суперфинишировании точность формообразующей траектории непосредственно определяет профиль продольного сечения заготовок. Так, для формообразования цилиндрической поверхности необходима прямолинейная траектория, параллельная направлению осцилляции шлифовальных брусков, а для бомбинированной поверхности — дуговая траектория с радиусом, согласованным по величине с радиусом профиля детали.

Валковое устройство суперфинишного станка предназначено для одновременного базирования и создания движения подачи, что достигается пространственным перекрещиванием осей двух валков. Формообразующая траектория зависит от геометрии валков и параметров наладки — угла перекрещивания 2Х и межосевого расстояния 2v.

Расчет наладочных параметров проводят:

• при проектировании валкового устройства для определения оптимальных геометрических, а затем кинематических и силовых параметров процесса;

• при подналадке станка при использовании одного и того же валкового устройства для обработки цилиндрических заготовок различных размеров;

• при эксплуатации валков с геометрией, не соответствующей теоретической, вследствие технологических трудностей их изготовления (например, при обработке бомбинированных поверхностей).

Для наладки бесцентрового суперфинишного станка необходимо рассчитать формообразующую траекторию в зависимости от профиля валков и параметров валкового устройства.

Математическая модель для анализа формообразующей траектории была впервые создана авторами, а затем развита для случая пространственной траектории заготовок [70].

Геометрическая модель для анализа формообразующей траектории при бесцентровом суперфинишировании

Рассмотрим математическую модель для анализа формообразующей траектории, в которой заготовка представлена с учетом ее длины и положения в системе суперфинишного станка, в общем случае заданного шестью координатами (тремя координатами центра и тремя поворотами вокруг осей декартовой системы координат). В условно неподвижной системе координат Sz станка вводят совокупность плоских сечений Zz = Zi, в которых валки и заготовка находятся в дискретном контакте. Определение формообразующей траектории без нарушения общности сводится к установлению положений оси заготовки в сечениях при ее одновременном контакте с правым и левым валками.

Для решения контактной задачи используем основную теорему пространственных зацеплений. Для взаимно огибаемых поверхностей должно выполняться равенство радиус-векторов r и касательных т в контактных точках поверхностей в единой условно неподвижной системе координат. Аналитическим эквивалентом одновременного контакта заготовки с правым и левым валками является система векторных уравнений:

где гЗЛ, гЗП — радиус-векторы точек контакта на поверхности заготовки с левым и правым валком; гВ, гВ — радиус-векторы точек контакта на поверхности левого и правого валка; тЛ, тП,

Тв, тП — нормированные касательные к точкам контакта на поверхности заготовки левого и правого валка соответственно.

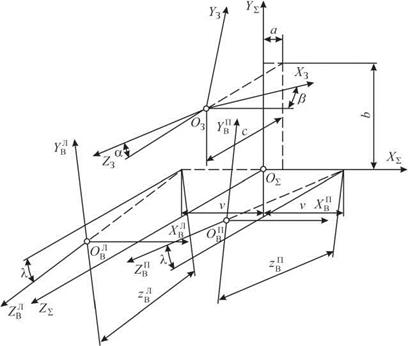

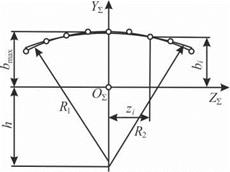

Формообразующую систему представим в виде совокупности следующих координатных систем (рис. 7.1): Sz(X-z О^ Y^ Z3) — условно неподвижная система, связанная со станиной станка; S3(X3 ОЗ

Y3 Z3) — система заготовки; SB? (XВ? ОВВ Y^1 ZВ?) — система левого валка; SBB (XП ОВВ Y^1 ZВВ) — система правого валка. Система координат S3 относительно системы S^: повернута вокруг оси X% на угол а и смещена на величину а, повернута вокруг оси Y^ на угол в

|

Рис. 7.1. Координатная схема бесцентрового суперфинишного станка |

и смещена на величину b, смещена по оси Z^ на величину с. Поворот системы S3 относительно системы S’z вокруг оси Z’z не введен, поскольку он определяет лишь начало отсчета криволинейной уг

ловой координаты поверхности заготовки. Системы координат SB и SB относительно системы Sx смещены по осям zB и ZB на величины ^Л и zB, повернуты вокруг оси Хх на угол X против и по часовой стрелке и смещены на величины —v и v соответственно.

Валки представляют собой тела вращения, как правило, со сложным профилем осевого сечения, который рассчитывается для конкретных размеров заготовки и параметров наладки станка. Поэтому опишем валки как совокупность усеченных конусов, каждый из которых задан радиусом R основания, углом у образующей и координатой zB, отсчитываемой вдоль оси конуса. Радиус R основания конуса равен радиусу профиля валка, а угол у образующей — углу касательной к осевому профилю валка в сечении zB. Заготовка в большинстве случаев имеет исходно цилиндрическую поверхность.

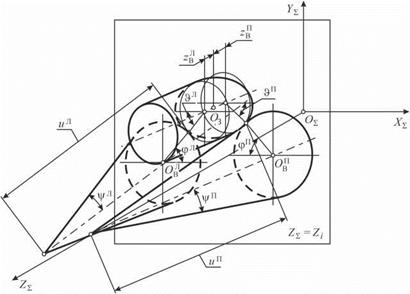

Поверхность цилиндрической заготовки в векторнопараметрической форме в системе S3 опишем следующими уравнениями (рис. 7.2):

— левая сторона:

г3л = — r cosФЛ — i — r sinЬл ■ j + z^ — к, (7.2)

— правая сторона:

гЗП = r cosФП ■ i — r sin дП ■ j + zn ■ к, (7.3)

где r — радиус заготовки; ФЛ, ФП, Z31, zn — угловая и линейная координаты цилиндрической поверхности заготовки.

Поверхность валка, как поверхность конуса, в параметрическом виде опишем следующими уравнениями в системах SB и SB соответственно:

— левый валок:

XB = и Л sin уЛ cos фЛ;

![]() YB = и Л sin уЛ sin фЛ;

YB = и Л sin уЛ sin фЛ;

ZB = R ЛctgyЛ — и Л cos уЛ,

XВ1 = — ип sin уп cos фп;

УВП = ип sin уп sin фп;

ZB = Rпctgyп — ип cos уп,

где Rn, Rп — радиусы оснований конусов; фЛ, фп, иЛ ип — угловая и линейная координаты конической поверхности; уЛ, уп — углы образующих конусов левого и правого валка соответственно.

|

Уравнения (7.2) и (7.3) заготовки при переходе в систему координат Sz преобразуют на основе формул:

ХХЗ = XЗ cosp + ZЗ sin р + а;

![]() У^З = УЗcosa — (X^inp — ZЗ cos в) sin a + b; > Zzз = — УЗ sina — (ХЗ sinp — Zз cos p) cos a + c.

У^З = УЗcosa — (X^inp — ZЗ cos в) sin a + b; > Zzз = — УЗ sina — (ХЗ sinp — Zз cos p) cos a + c.

В выражении (7.6) индексы, характеризующие правую или левую контактную сторону заготовки, для упрощения записи не указаны, так как преобразования идентичны.

Уравнения (7.4) и (7.5) валков при переходе в систему координат Sz преобразуют следующим образом:

— левый валок:

XЛ = XВ — v;

![]()

![]() Yb = Y-в cosX — (ZB + zB) sin X; > ZВв = Ybb sinX + (ZB + zB) cos X;

Yb = Y-в cosX — (ZB + zB) sin X; > ZВв = Ybb sinX + (ZB + zB) cos X;

— правый валок:

= XB + v;

YB = YBB cosX + (ZB + zB) sin X; > Z^Bb = — YBnsinX + (ZB + zB) cos X;

где 2X — угол перекрещивания осей валков; 2v — межосевое расстояние валков; zB, zB — координата, задающая осевое положение текущего конуса относительно точки 0z перекрещивания осей валков.

Выражения для нормированных касательных к поверхностям в системе координат Sz имеют вид:

— левая сторона заготовки:

ТХ = — sindBcospB;

= cos^B cos аЛ + sin дЛ sin aЛ sin рЛ; (7.9)

xBZ = — cosdB sin aЛ + sin cos aЛ sin рЛ;

— правая сторона заготовки:

= sindB cosPn;

x|Y = cosdn cos aB — sin dn sin aB sin pB; (7.10)

t^Z = — cosdB sin aB — sin dB cos aB sin pB;

ТВЛ =-cosy ^тфЛ;

= cos^Л cos фЛ cos X — sin уЛ sin X; т|Л = cosyЛ cos фЛ sin X + sin уЛ cos X;

— правый валок:

= cosy ^тфП;

= cosyП cos фП cos X + sin уП sin X; т^Л = — cosyП cos фП sin X + sin уП cos X.

= cosyП cos фП cos X + sin уП sin X; т^Л = — cosyП cos фП sin X + sin уП cos X.

В окончательном виде система уравнений (7.1) становки в нее выражений (7.2)-(7.12) примет вид

f1 = и Л sin уЛ cos фЛ + r cos ФЛ cos Р-

— zЛ sin Р — v — a = 0;

f2 = и Л sin уЛ sin фЛ cos X + A sin X + r sin дЛ cos a + + B sin a — b = 0;

f = и Л sin уЛ sin фЛ sin X + A cos X — r sin ФЛ sin a- B cos a — c = 0;

f4 = иП sin уП cos фП + r cos ФП cos P + z^1 sin P- v + a = 0;

f5 = и П sin уП sin фП cos X — C sin X + r sin дП cos a + + D sin a — b = 0;

f6 = иП sin уП sin фП sin X — C cos X + r sin дП sin a + + D cos a + c = 0;

f7 = sin дЛ cos P — cos уЛ sin фЛ = 0; f8 = cos ФЛ cos a + sin уЛ sin a sin p —

— cos уЛ cos фЛ cos X + sin уЛ sin X = 0;

f9 = cos ФЛ sin a-sin уЛ cos a sin в +

+ cos уЛ cos фЛ sin X + sin уЛ cos X = 0; f10 = sin ФП cos в — cos уП sin фП = 0; f11 = cos ФП cos a-sin уП sin a sin в- )

— cos уП cos фП cos X — sin уП sin X = 0; f12 = cos ФП sin a + sin уП cos a sin в —

— cos уП cos фП sin X + sin уП cos X = 0;

где A = R Л^уЛ — u Л cos уЛ + z^;

В = r cos ФЛ sin в + cos в ;

C = RП^уП — uП cos уП + z^ ;

D = — rcos ФП sin в + z^ cos в.

Для решения системы трансцендентных уравнений (7.13) используем метод параметрической оптимизации, при котором минимизируется целевая функция Ф:

Ф(^Л, ^П, z^-, z^1, фЛ, фП, иЛ, иП, a, в, a, b, c) =

![]() =Zf? ^ min.

=Zf? ^ min.

i=1

При решении системы (7.13) необходимо учитывать следующие особенности. Задав плоское сечение (положив = Z,),

уравнения f = 0 и f6 = 0 превращают в тождества (рассматриваемые отдельно для каждого из валков и заготовки), из которых выражают неизвестные параметры z^ , z^, иЛ, иП и подставляют их в уравнения f1 = f2 = f3 = f4 = 0, что позволяет сократить систему (7.13) до 10 трансцендентных уравнений. Координаты a, b, c определяют положение точки на оси заготовки, относительно которой она поворачивается на углы a и в. Чтобы

координаты а и b определялись именно в сечении Zz = Z, следует положить параметр с = Zi. В результате число неизвестных параметров, подлежащих определению на основе оптимизации целевой функции Ф, сокращается с 13 до 8.

Целевая функция Ф, представляющая собой сумму квадратов левых частей уравнений системы (7.14), является мульмо — дальной, что обусловлено периодичностью тригонометрических выражений, входящих в ее состав. Для поиска глобального экстремума целевой функции Ф использован метод мультистарта. Для многомерной оптимизации применен модифицированный метод Хука-Дживса, который относится к методам поиска нулевого порядка и выгодно отличается простотой и эффективностью. Метод Хука-Дживса состоит из последовательности шагов исследующего поиска вокруг базисной точки (аналогично покоординатному спуску), за которой в случае успеха следует поиск по образцу [71].

Условием окончания поиска служило уменьшение шага до определенной величины, что соответствовало заданной точности определения искомых параметров. Линейные параметры находились с точностью 10-7, угловые параметры — с точностью 10 8, при этом целевая функция в среднем принимала значения Ф = 10-17. Установлено, что в большинстве случаев можно локализовать глобальный минимум с помощью правильного выбора начального приближения. Таким начальным приближением служит решение системы уравнений (7.13) при угле X = 0. Использование данного приема позволяет избежать нахождения всех экстремумов мульмодальной целевой функции и существенно повысить эффективность решения.

В качестве примера рассчитаем формообразующую траекторию для трех типов валков, представленных в табл. 7.1. Теоретически точные валки для изготовления бомбинированной поверхности имеют идентичный симметричный профиль, валки для изготовления цилиндрической поверхности — одинаковый несимметричный профиль и развернуты в противоположных направлениях, в результате они симметричны относительно плоскости дВ = 0.

Координаты формообразующей траектории приведены в табл. 7.2 для следующих параметров: цилиндрическая поверхность — r = 15 мм, X = = 1,75°, v = 71 мм; бомбинированная поверхность — r = 10 мм, X = 1,5°, v = = 30 мм; бомбинированная поверхность, обрабатываемая на валках в форме однополостного гиперболоида, — r = 15 мм, X = 4,125°, v = 66 мм.

Профили валков суперфинишного станка для обработки

цилиндрической и бомбинированной поверхностей

|

Таблица 7.1

|

Поверхности валков для обработки цилиндрических и бом — бинированных поверхностей получены на основе строгого профилирования, поэтому они обеспечивают теоретическую траекторию с известными параметрами и используются как тестовые. Исследования показали, что валки в форме однополостного гиперболоида для исходно цилиндрической заготовки создают траекторию, близкую к дуге окружности.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

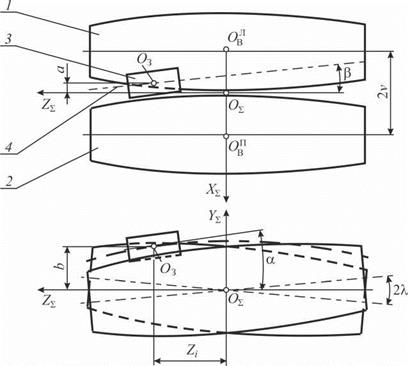

Наиболее актуальными параметрами для прямолинейной траектории при обработке цилиндрических поверхностей являются высота траектории bmax и отклонения в проекциях на вертикальную АЬ и горизонтальную Аа плоскости станка. Для дуговой траектории при обработке бомбинированных поверхностей важны радиус траектории R0, вертикальное положение дуги, заданное координатой bmax, и отклонения в горизонтальной плоскости Аа (рис. 7.3). На основе табл. 7.2 рассчитаны параметры формообразующих траекторий для новой модели, известной модели, а также фактические значениями параметров, которые приведены в табл. 7.3.

|

Рис. 7.3. Параметры пространственной формообразующей траектории: 1 — левый валок; 2 — правый валок; 3 — заготовка; 4 — формообразующая траектория |

Анализ табл. 7.3 показал, что новая математическая модель обеспечивает более высокую точность расчета формообразующей траектории, чем предшествующая. Так, для цилиндрической поверхности теоретическая высота траектории составляет ЬТтах = 31,068 мм, полученная по расчету Ьтах = 31,054 мм, а отклонения АЬ и а не превышают 1 мкм. Для бомбинированной поверхности теоретические радиус дуги окружности RT0 = = 500 мм и высота ЬТтах = 25 мм, полученные по расчету R0 = = 488 мм, bmax = 24,983 мм. Рассчитанные значения углов поворота заготовки в вертикальной и горизонтальной плоскости соответствуют форме траектории (ось заготовки приближенно является касательной к траектории).

Один из наиболее значимых выводов, определяющих практическую ценность разработанной модели, — обоснование возможности получения дуговой траектории для цилиндрической заготовки на валках типа однополостных гиперболоидов. Применение такой технологически простой формы валков делает их универсальными, что особенно актуально в условиях подшипниковых заводов.

Параметры формообразующей траектории

|

Таблица 7.3

|

Наладка бесцентровых суперфинишных станков для обработки цилиндрических поверхностей

В условиях многономенклатурного производства (например, в подшипниковой промышленности) станок с одним и тем же валковым устройством используют для обработки цилиндрических деталей различных диаметров d. При этом за номинальный диаметр dН детали при профилировании валков принимают среднее значение из диапазона обработки [24].

Анализ формообразующей траектории показал, что при постоянных валках при обработке заготовок различных диаметров имеют место отклонения, величина которых во много раз превосходит допуск на диаметр детали. Поэтому необходима минимизация данных отклонений за счет подналадки суперфинишного станка. Известная методика [24], основанная на обобщении экспериментальных данных, позволяет установить качественный характер влияния параметров наладки, но не может обеспечить высокой точности расчета. Строгое решение указанной задачи возможно только в рамках новой модели, представленной уравнениями (7.13).

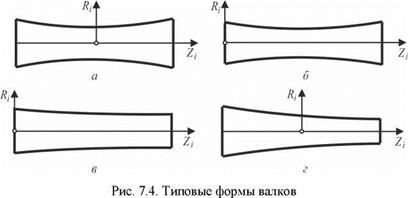

Рассмотрим следующие типы валков для обработки цилиндрических поверхностей (рис. 7.4): а — однополостный гиперболоид (станки фирмы Mikrosa); б — близкий к гиперболоиду с симметричным профилем [39]; в — близкий к гиперболоиду с несимметричным профилем [24] (отечественные станки); г — квазигиперболоид [45].

|

|

Установим характер погрешностей, возникающих при обработке заготовок на рассмотренных типах валков. Несмотря на то, что не все из них рассчитаны на основе строгих соотношений, в ряде случаев их применение рационально. Во-первых, валки в виде однополостных гиперболоидов имеют простую геометрическую форму (что, однако, не гарантирует простоту изготовления методом шлифования) и меньшие габаритные размеры по сравнению с другими. Во-вторых, целесообразность применения того или иного типа валков для обработки широкого диапазона размеров заготовок окончательно не получила теоретического обоснования.

В табл. 7.4 представлены результаты расчета профиля данных валков по авторским формулам [24, 39] для X = 1,75°; r = 15 мм при рекомендуемых параметрах наладки станка: а) X = 1,87°, v = 73,28 мм; б) v = 73,055 мм; в) v = 70,469 мм; г) v = 71,0 мм.

Типовые профили валков бесцентровых

суперфинишных станков

|

Таблица 7.4

|

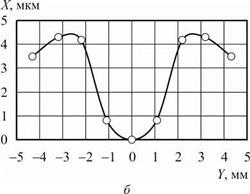

Результаты анализа формообразующей траектории даны на рис. 7.5, где показаны отклонения от номинальной прямой в проекциях на вертикальную и горизонтальную плоскости станка. Расчетные данные приведены для 9 сечений, соответствующих табл. 7.4, причем в следующих единицах измерения: по оси ординат — в мкм, а по оси абсцисс для вариантов а и б — в мм, а для в и г — в мкм.

|

|

д |

f |

||||||

|

/ |

|||||||

|

о— |

—о |

![]()

![]()

![]()

в

Рис. 7.5. Формообразующая траектория

для различных типов валков

|

Рис. 7.5. Окончание |

Анализ отклонений формообразующей траектории для различных типов валков позволил сделать следующие выводы:

• валки в виде однополостных гиперболоидов создают значительные отклонения формообразующей траектории в вертикальной и горизонтальной плоскостях станка, что приводит к возникновению погрешности профиля продольного сечения в виде бочкообразности, поэтому данный тип валков рекомендуют использовать только при оптимальных наладках;

• валки, близкие к однополостному гиперболоиду с симметричным и несимметричным профилями, обеспечивают отклонения в вертикальной плоскости станка в пределах 3-5 мкм, подобную погрешность можно считать приемлемой, однако при этом у валков с симметричным профилем отклонения формообразующей траектории в горизонтальной плоскости достигают 9 мм, что приводит к несимметричному расположению заготовок относительно шлифовальных брусков;

• валки, спрофилированные по авторскому методу, обеспечивают погрешность формообразующей траектории в пределах 1 мкм, которая обусловлена в первую очередь округлением до 1 мкм исходных значений радиуса валков при их задании в модели.

Рассмотрим отклонения формообразующей траектории, возникающие при обработке заготовок различных диаметров на одном валковом устройстве. При анализе известные профили валков разделены на две группы: симметричные (рис. 7.4, а, б) и несимметричные (рис. 7.4, в, г). Анализировали валки, исходно рассчитанные для диаметра 0 30 мм. Моделировалась обработка заготовок с диаметрами 0 24 мм и 0 40 мм. Результаты отклонений формообразующей траектории представлены в табл. 7.5, 7.6.

Отклонения формообразующей траектории при d < dH

|

Таблица 7.5

|

Отклонения формообразующей траектории при d > dH

|

Таблица 7.6

|

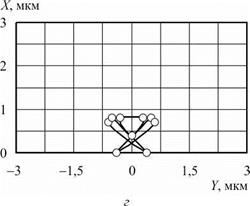

Характер отклонений формообразующей траектории в проекциях на вертикальную и горизонтальную плоскости станка показан на рис. 7.6, где для несимметричных валков сплошной линией изображены отклонения для диаметра заготовки больше номинального и штриховой линией — для диаметра меньше номинального. У симметричных валков показаны: сплошная линия — для обрабатываемого диаметра меньше номинального и штриховая линия — для диаметра больше номинального.

|

Рис. 7.6. Отклонения формообразующей траектории в зависимости от диаметра обрабатываемых заготовок |

Отклонения формообразующей траектории в горизонтальной Аа и в вертикальной АЬ плоскостях представляют собой максимальную разность номинальных и расчетных значений параметров а и Ь соответственно. При этом отклонение АЬ = bmax — bmn, отклонение Аа = а, так как номинальное значение а равно нулю.

Установлено, что если диаметр заготовки меньше номинального d < dH, то траектория при симметричных валках имеет вогнутый вид, а при несимметричных — выпуклый. Если диаметр заготовки больше номинального d > dH, то при симметричных валках траектория выпуклая, а при несимметричных — вогнутая. Отклонения траектории в вертикальной плоскости симметричны относительно плоскости Z = 0. Отклонения траектории в горизонтальной плоскости с достаточной точностью аппроксимируются прямой, симметричной относительно точки 0^.

Отклонения в вертикальной плоскости непосредственно влияют на профиль продольного сечения деталей, а отклонения в горизонтальной плоскости, не выходящие за ширину инструмента, мало сказываются на точности обработки. Таким образом, в первую очередь требуется минимизация отклонений формообразующей траектории в вертикальной плоскости.

Для оптимизации наладочных параметров X и v суперфинишного станка можно использовать целевую функцию Q(X, v), модифицированную из условной целевой функции G(X, v) с учетом конструктивных, кинематических и силовых ограничений:

Q(X, v) = G(X, v) + r X(1/V,(X, v)), (7.15)

i=1

где V (X, v) > 0 — ограничения типа неравенств; r, — коэффициенты, подбираемые из требований точности и экономичности вычислений.

Функция G(X, v) представляет собой вектор отклонений формообразующей траектории, формируемый по алгоритму как разность максимальных и минимальных отклонений траектории в вертикальной плоскости:

G (Ф X v) = {bmax — bmin } ^ min,

где Ф — целевая функция, определяемая по выражению (7.14).

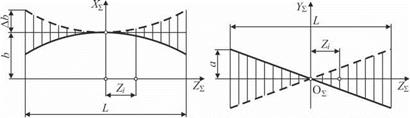

В выражении (7.15) конструктивные и кинематические ограничения имеют явный вид: X1 < X < X2, vi < v < v2, а силовые ограничения имеют неявный вид V (X, v) > 0 и определяются из граничного условия. Нахождение взаимосвязи параметров наладки X, v и углов контакта ФЛ, ФП заготовки с валками осуществляют на основе решения системы уравнений (7.13).

Характерная область работоспособности в координатах параметров наладки X, v показана на рис. 7.7. Установлено, что в области работоспособности целевая функция всегда имеет только один минимум.

В качестве формального метода оптимизации использован модифицированный метод Хука-Дживса, хорошо зарекомендовавший себя при выпуклой области работоспособности и выпуклой целевой функции. Поскольку используется метод внутренней точки, начальное приближение всегда выбирается в допустимой точке.

|

Рис. 7.7. Область работоспособности при наладке бесцентровых суперфинишных станков |

Для приведенного примера (см. табл. 7.5, 7.6) была проведена оптимизация межосевого расстояния v и угла перекрещивания X валков, результаты которой даны в табл. 7.7. Оптимизация выполнялась как по каждому из параметров, так и одновременно по обоим параметрам. Обозначения форм валков в табл. 7.7 соответствуют ранее введенным.

Таблица 7.7

Результаты оптимизации параметров v и X

|

Деталь |

r = 12 мм |

r = 20 мм |

||||||

|

Парамет |

ры |

v |

X |

v, X |

v |

X |

v, X |

|

|

Результаты оптимизации |

а |

72,95 |

73,28 |

73,50 |

76,80 |

73,28 |

79,00 |

|

|

б |

71,55 |

73,06 |

73,06 |

75,35 |

73,06 |

76,00 |

||

|

в |

67,00 |

70,47 |

69,00 |

67,15 |

70,47 |

71,50 |

||

|

г |

67,50 |

71,00 |

68,20 |

66,90 |

71,00 |

73,00 |

||

|

и & |

а |

1,87 |

1,879 |

1,881 |

1,87 |

1,785 |

1,923 |

|

|

б |

1,75 |

1,786 |

1,785 |

1,75 |

1,697 |

1,765 |

||

|

в |

1,75 |

1,700 |

1,714 |

1,75 |

1,779 |

1,787 |

||

|

г |

1,75 |

1,711 |

1,722 |

1,75 |

1,780 |

1,791 |

Выявлено, что отклонения формообразующей траектории в вертикальной плоскости в большинстве случаев удается минимизировать до требуемой величины. Однако отклонения в горизонтальной плоскости в меньшей степени поддаются управлению, а в ряде случаев минимизация отклонения в вертикальной плоскости приводит к увеличению отклонений в горизонтальной плоскости. Поэтому необходима коррекция положения шлифовальных брусков относительно траектории движения заготовок.

Проведенные эксперименты по оптимизации формообразующей траектории позволили сделать следующие выводы:

• оптимальная наладка суперфинишного станка обеспечивает минимизацию отклонений формообразующей траектории для деталей: d < dH при увеличении X или уменьшении v (симметричные валки) и при уменьшении X и v (несимметричные валки); d > dH — при уменьшении X или увеличении v (симметричные валки), при увеличении X или уменьшении v (несимметричные валки);

• при оптимизации параметра X отклонения траектории в горизонтальной плоскости мало изменяются, а при оптимизации параметра v — для симметричных валков увеличиваются при d < dH и уменьшаются при d > dH, для несимметричных валков — при d < dH уменьшаются и при d > dH увеличиваются;

• отклонения формообразующей траектории в горизонтальной плоскости при оптимизации снижаются незначительно, поэтому необходима коррекция относительного положения валкового устройства и суперфинишных станций станка;

• для несимметричных валков при оптимизации параметра v не удалось снизить отклонения в вертикальной плоскости до требуемой величины для варианта d < dH;

• при соотношении диаметров d и dH, различающемся более чем в 5 раз, не удается минимизировать отклонения формообразующей траектории при конструктивно реализуемых наладках станка, что определяет диапазон рационального использования валков одного профиля.

При наладке валкового устройства станка актуальной задачей является определение требуемой точности установки межосевого расстояния и угла перекрещивания валков суперфинишного станка. Без решения этой задачи рекомендации по оптимальной наладке станка утрачивают свою эффективность.

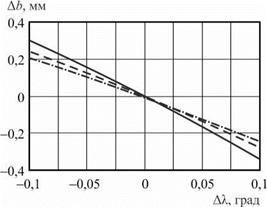

На рис. 7.8 представлены характерные результаты влияния точности геометрической наладки на отклонения формообразующей траектории в проекциях на вертикальную и горизонтальную плоскости станка, рассчитанные для трех вариантов: v = 73,0 мм, X = 1,75°, r = 15 мм; v = 71,0 мм, X = 1,75°, r = 18 мм; v = 71,0 мм, X = 1,6°, r = 15 мм для валков длиной 800 мм с осевым профилем, рассчитанным по авторской методике.

Анализ графиков на рис. 7.8 показал, что погрешность наладки межосевого расстояния v влияет на отклонения формообразующей траектории в вертикальной плоскости в диапазоне ±0,1 мм крайне слабо. Характер полученных кривых (рис. 7.8, а) во многом объясняется округлением при исходном задании радиусов валков. Отклонения в горизонтальной плоскости (рис. 7.8, б) близки к линейным и не превышают погрешности наладки самого межосевого расстояния. Погрешность наладки угла перекрещивания X вызывает значительные отклонения формообразующей траектории в вертикальной плоскости (рис. 7.8, в). При этом ветвь кривой, соответствующая положительному значению AX, имеет больший угол наклона. Отрицательные значения параметра Ab означают, что траектория имеет выпуклый вид.

Характерно, что отклонения в горизонтальной плоскости линейны и симметричны относительно номинального значения наладки (начала системы координат); диапазон изменения отклонений в зависимости от погрешности наладки межосевого расстояния и угла перекрещивания валков достаточно узкий и слабо зависит от номинальных наладочных параметров и диаметра детали (рис. 7.8, б, г).

Аналогичные результаты были получены для других форм валков. Отличие состоит в том, что для не строго рассчитанных валков номинальные отклонения формообразующей траектории не равны нулю.

![]()

![]()

![]()

![]()

|

|

г

Рис. 7.8. Окончание

Проведенные эксперименты позволили сделать следующие выводы:

• наибольшее влияние на отклонения формообразующей траектории оказывает угол X перекрещивания валков;

• погрешность наладки межосевого расстояния v валков в диапазоне +(0,05…0,1) мм приводит к незначительным отклонениям формообразующей траектории в вертикальной плоскости (в пределах 1 мкм);

• погрешность наладки угла X перекрещивания валков в диапазоне ±(0,05…0,1)° вызывает отклонения формообразующей траектории в пределах 0,1-0,4 мм;

• зависимости отклонений формообразующей траектории в вертикальной и горизонтальной плоскостях от погрешности наладки угла перекрещивания и межосевого расстояния валков близки к линейным.

Установку межосевого расстояния на станке производят с помощью калибра, закрепляемого в специально предусмотренном отверстии на валковом устройстве в точке перекрещивания осей валков. Угол перекрещивания осей валков выставляют отдельно для каждого валка с использованием микрометрических винтов и плиток 2-го класса точности.

Таким образом, рекомендуемая точность геометрической наладки бесцентрового суперфинишного станка составляет: по углу перекрещивания — AX = 10", по межосевому расстоянию — Av = = 0,1 мм. Для сравнения точность наладки данных параметров, рекомендуемая отечественными производителями суперфинишных станков [24], составляет 30" и 0,05 мм соответственно.

Наладка бесцентровых суперфинишных станков для обработки бомбинированных поверхностей

Один из наиболее сложных случаев при бесцентровом суперфинишировании — обработка бомбинированных поверхностей. Для создания бомбинированной поверхности на заготовке формообразующая траектория должна быть дугой окружности определенного радиуса, согласованного по величине с радиусом бомбины. Традиционно обработку бомбинированных поверхностей осуществляют на суперфинишных станках с валковыми устройствами, включающими два валка со сложным профилем осевого сечения. Изготовление таких валков требует специализированных многокоординатных шлифовальных станков, из-за чего стоимость валкового устройства достигает 40 % от всего суперфинишного станка.

Исследования показали, что на суперфинишном станке с валками типа однополостных гиперболоидов траектория движения цилиндрических заготовок приближенно соответствует дуге окружности в зависимости от геометрической наладки станка. Указанный факт стал основанием для изучения возможности обработки бомбинированных поверхностей на валках, имеющих форму однополостных гиперболоидов.

Установим формообразующую траекторию для цилиндрических заготовок на валках типа однополостных гиперболоидов и оценим ее отклонение от дуги окружности, а также исследуем влияние параметров наладки на радиус дуги аппроксимирующей окружности. Для этого вначале проведем численный эксперимент, в котором рассчитаем координаты формообразующей траектории по формулам (7.13), (7.14) для различных сочетаний размеров заготовки, валков и параметров наладки станка.

В табл. 7.8 представлены некоторые результаты численного эксперимента для следующих исходных данных: угол образующей однополостного гиперболоида у = 1°; минимальный радиус валка R = 60 мм, межосевое расстояние валков 2v = 124 мм. Исходно цилиндрические заготовки имеют радиусы r = 10, 20 мм. Точность решения системы (7.13) задана значением целевой функции Ф < 10-6, вычисляемой по выражению (7.14).

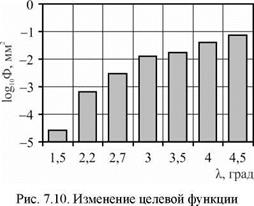

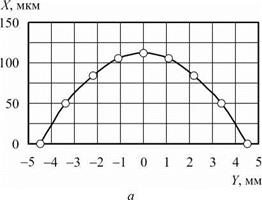

Аппроксимация полученных координат формообразующей траектории (рис. 7.9) проведена по трем точкам и методом наименьших квадратов. Для определения инвариантности наладочных параметров расчет выполнен для четырех длин валков (табл. 7.9). Также на рис. 7.10 показано изменение целевой функции Ф для заготовки r = 20 мм (для лучшего масштаба график построен в логарифмической системе координат).

Радиус Ri аппроксимирующей дуги окружности по трем точкам рассчитан по формуле

![]() где Ab, = bmax — Ь,.

где Ab, = bmax — Ь,.

Координаты формообразующей траектории

при суперфинишировании бомбинированных поверхностей

на валках типа однополостных гиперболоидов

|

град |

2, мм |

-400 |

-300 |

-200 |

-100 |

0 |

100 200 300 |

400 |

||

|

r = 10 мм |

||||||||||

|

1,5 |

31,266 |

31,816 |

32,210 |

32,448 |

32,527 |

32,448 |

32,210 |

31,816 |

31,266 |

|

|

1,7 |

30,667 |

31,482 |

32,066 |

32,418 |

32,536 |

32,418 |

32,066 |

31,482 |

30,667 |

|

|

2,2 |

28,828 |

30,464 |

31,629 |

32,329 |

32,562 |

32,329 |

31,629 |

30,464 |

28,828 |

|

|

2,5 |

27,483 |

29,726 |

31,313 |

32,264 |

32,581 |

32,264 |

31,313 |

29,726 |

27,483 |

|

|

2,7 |

26,478 |

29,179 |

31,080 |

32,217 |

32,595 |

32,217 |

31,080 |

29,179 |

26,478 |

|

|

3,0 |

24,795 |

28,274 |

30,696 |

32,138 |

32,618 |

32,138 |

30,696 |

28,274 |

24,795 |

|

|

r = 20 мм |

||||||||||

|

1,5 |

49,439 |

49,934 |

50,291 |

50,507 |

50,580 |

50,507 |

50,291 |

49,934 |

49,439 |

|

|

2,2 |

47,463 |

48,817 |

49,804 |

50,404 |

50,606 |

50,404 |

49,804 |

48,817 |

47,463 |

|

|

2,7 |

45,636 |

47,777 |

49,347 |

50,307 |

50,631 |

50,307 |

49,347 |

47,777 |

45,636 |

|

|

3,0 |

44,379 |

47,058 |

48,985 |

50,240 |

50,648 |

50,240 |

48,985 |

47,058 |

44,379 |

|

|

3,5 |

42,031 |

45,709 |

48,431 |

50,112 |

50,681 |

50,112 |

48,431 |

45,709 |

42,031 |

|

|

4,0 |

39,376 |

44,180 |

47,749 |

49,965 |

50,719 |

49,965 |

47,749 |

44,180 |

39,376 |

|

|

4,5 |

36,408 |

42,475 |

46,984 |

49,800 |

50,761 |

49,800 |

46,984 |

42,475 |

36,408 |

|

Рис. 7.9. Схема аппроксимации траектории |

Радиус R2 аппроксимирующей дуги окружности методом наименьших квадратов найден на основе минимизации функционала F:

F = X (bi R — Zf — h)2 ^ min,

i=1

где h — вертикальная координата центра дуги окружности.

|

|

Таблица 7.9

Радиусы аппроксимирующих окружностей

формообразующей траектории при обработке

бомбинированных поверхностей

|

X, град |

Z, мм Г-100; 1001 Г-200; 2001 |

Г-300; 3001 |

О о "-|- о о "-|- |

||

|

r = 10 мм |

|||||

|

1,5 |

R1, м |

63,052 |

63,044 |

63,279 |

63,437 |

|

R2, м |

63,052 |

63,022 |

63,292 |

63,457 |

|

|

1,7 |

Ri, м |

42,600 |

42,610 |

42,732 |

42,818 |

|

R2, м |

42,600 |

42,611 |

42,741 |

42,829 |

|

|

2,2 |

R1, м |

21,434 |

21,434 |

21,450 |

21,429 |

|

R2, м |

21,434 |

21,435 |

21,451 |

21,431 |

|

|

2,5 |

R1, м |

15,782 |

15,776 |

15,761 |

15,697 |

|

R2, м |

15,782 |

15,775 |

15,760 |

15,697 |

|

|

2,7 |

R1, м |

13,214 |

13,203 |

13,174 |

13,082 |

|

R2, м |

13,214 |

13,201 |

13,171 |

13,082 |

|

|

3,0 |

R1, м |

10,425 |

10,409 |

10,361 |

10,230 |

|

R2, м |

10,425 |

10,406 |

10,356 |

10,229 |

|

X, град |

Z, мм |

т о о о о |

Г-200; 2001 |

Г-300; 3001 |

О О "-|- © о |

|

r = 20 мм |

|||||

|

1,5 |

Ri, м |

69,137 |

69,255 |

69,673 |

70,111 |

|

R2, м |

69,137 |

69,271 |

69,711 |

70,148 |

|

|

2,2 |

R1, м |

24,808 |

24,932 |

25,159 |

25,452 |

|

R2, м |

24,808 |

24,949 |

25,184 |

25,472 |

|

|

2,7 |

R1, м |

15,467 |

15,580 |

15,771 |

16,018 |

|

R2, м |

15,467 |

15,596 |

15,793 |

16,036 |

|

|

3,0 |

R1, м |

12,251 |

12,026 |

12,537 |

12,764 |

|

R2, м |

12,251 |

12,051 |

12,558 |

12,807 |

|

|

3,5 |

R1, м |

8,790 |

8,893 |

9,054 |

9,253 |

|

R2, м |

8,790 |

8,907 |

9,073 |

9,269 |

|

|

4,0 |

R1, м |

6,638 |

6,737 |

6,886 |

7,059 |

|

R2, м |

6,638 |

6,751 |

6,904 |

7,074 |

|

|

4,5 |

R1, м |

5,201 |

5,297 |

5,435 |

5,581 |

|

R2, м |

5,201 |

5,311 |

5,452 |

5,596 |

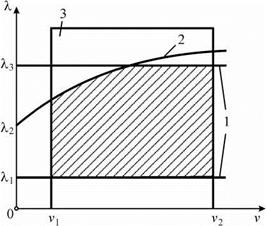

Выявлено, что формообразующая траектория отличается от геометрически точной окружности, однако отклонения невелики. Расхождения между радиусами R1 и R2 при аппроксимации по трем точкам и методом наименьших квадратов находятся в пределах 0,5 %. Поэтому на практике расчет достаточно вести по трем точкам траектории. Погрешность аппроксимации монотонно увеличивается при уменьшении радиуса дуги. Максимальная погрешность аппроксимации соответствует наибольшей длине валков. Анализ показал, что увеличение высоты b траектории в вертикальной плоскости приводит к уменьшению радиуса R2 аппроксимирующей окружности. При этом отклонения траектории от окружности также увеличиваются. Характерен рост кривизны фактической формообразующей траектории по сравнению с кривизной аппроксимирующей окружности.

Оптимизацию наладочных параметров X и v суперфинишного станка, позволяющую получить заданную величину b и, как следствие, требуемый радиус R2 формообразующей траектории, можно выполнять как одновременно по обоим указанным параметрам, так и по каждому из них в отдельности. Увеличению

высоты b при прочих равных условиях способствуют: увеличение угла перекрещивания осей и длины валков, радиуса заготовки, уменьшение межосевого расстояния валков. Угол перекрещивания осей валков всегда должен быть больше, чем угол образующей однополостного гиперболоида. Однако при значительном увеличении угла X возможна ситуация, когда заготовка располагается ниже точки перекрещивания валков и фактически обработка не возможна.

Рассмотрение валков различной длины при одной наладке станка показало, что полученные радиусы аппроксимирующей окружности во всех случаях близки. Например, для заготовки r = 10 мм отклонения находятся в пределах 2 %, а для заготовки r = 20 мм — в пределах 7 %. Поэтому можно сделать вывод о том, что заданная наладка суперфинишного станка обеспечивает определенный радиус дуги окружности вне зависимости от длины валков.

Общие рекомендации по наладке суперфинишного станка при обработке бомбинированных поверхностей можно сформулировать следующим образом. Вначале выбирают минимальное межосевое расстояние валков, удовлетворяющее условию силового замыкания контакта. Затем устанавливают угол перекрещивания осей валков, ограниченный решением геометрической задачи и конструктивными особенностями станка. В последнюю очередь назначают скорость вращения валков и частоту осцилляции шлифовальных брусков станка.

Параметры наладки и формообразующей траектории

при суперфинишировании бомбинированных поверхностей

|

Таблица 7.10

|

При обработке бомбинированных поверхностей на валках в форме однополостных гиперболоидов затруднительно получение малых радиусов траектории движения и, соответственно, радиусов профиля заготовки. Результаты расчета наладок, обеспечивающих минимальные радиусы Rr„,„ дуговой траектории при обработке заготовок различных диаметров, приведены в табл. 7.10. Из нее видно, что с увеличением диаметра заготовок диапазон минимальных радиусов формообразующей траектории расширяется.