6.1. Общий подход к обеспечению точности формы

в поперечном сечении заготовок

Бесцентровой абразивной обработке присущи сложные физико-механические и геометро-кинематические закономерности формообразования. В общем случае при обеспечении точности следует учитывать большое число различных по математическому и физическому описанию факторов. Многие из этих факторов неуправляемы при обработке, другие же сложно формализовать или требуются экспериментальные исследования. Анализ некоторых физических факторов требует дополнительного установления их функциональной связи с параметрами качества обрабатываемых деталей. Указанные сложности привели к тому, что реализация системного подхода представляет собой трудно разрешимую задачу. Поэтому в настоящее время известны многочисленные частные математические и физические модели, как правило, с одним критерием оптимальности и ограниченным числом учитываемых параметров.

Точность формы поверхностей вращения зависит от точности двух основных элементов — образующей и направляющей. Образующая в общем случае может иметь произвольную форму, но на практике чаще всего представляет собой прямую (цилиндрические и конические поверхности) или окружность (сферические и тороидальные поверхности). Для нормирования точности формы в продольном сечении используют комплексный показатель — отклонение профиля продольного сечения.

Идеальная форма поперечного сечения тела вращения представляет собой круг. Точность формы в поперечном сечении нормируют с помощью комплексного показателя — отклонения от круглости, а также частных видов отклонений — овальности и огранки.

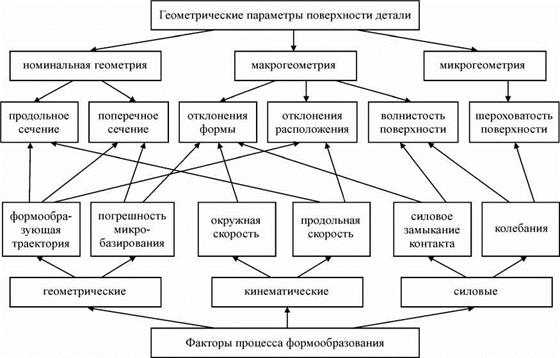

Любое технологическое воздействие имеет соответствующую физическую природу, определяющую характер взаимодействия элементов технологической системы. Многочисленные исследования точности машин [1, 3, 4, 11, 16 и др.] показали, что большинство факторов влияют на погрешности через силу и тепло. Последние, в свою очередь, вызывают различного рода перемещения элементов ТС и тем самым нарушают заданное относительное положение или движение элементов ТС. Первичные факторы через силу и тепло воздействуют на заготовки, вызывая их тепловые и упругие перемещения, изнашивание, остаточные деформации и вибрации (рис. 6.1). К первичным факторам также можно отнести геометрические погрешности элементов станка, которые непосредственно влияют на нарушение относительного движения инструмента и заготовки.

|

Рис. 6.1. Влияние первичных факторов на точность обработки |

Наиболее известен расчетно-аналитический метод определения суммарной погрешности механической обработки, созданный научными школами А. П. Соколовского и В. М. Кована, который опирается на принцип суперпозиции. Действие каждой из составляющих погрешности рассматривается независимо от других, а суммарная погрешность складывается суммированием элементарных по определенным правилам. Метод оправдывает себя в очень жестко регламентированных условиях, когда параметры технологических процессов не изменяются или изменяются незначительно. В общем случае суммарная погрешность формируется из первичных погрешностей, общее число которых превышает 20.

Функциональные связи геометрических, кинематических и силовых параметров формообразования и геометрии деталей при бесцентровой абразивной обработке показаны на рис. 6.2.

Экспериментальными исследованиями установлена значительная склонность бесцентрового шлифования и суперфиниширования к технологическому наследованию погрешностей формы поверхностей заготовок. Технологическим наследованием называют явление переноса свойств объектов от предшествующих технологических операций к последующим. Научный анализ вопросов технологического наследования пока не нашел в технической литературе [1, 3, 4] достаточно полного отражения. Представление процесса наследования обычно воспринимается как процесс детерминированный. Это означает, что при одном и том же комплексе исходных параметров при каждом последующем повторении операций будет возникать один и тот же результат. Вместе с тем становится очевидным, что детерминированный подход к явлению несколько обедняет его представление. Более полным должен быть учет случайного фактора. Действительно, любой технологический процесс характеризуется целым рядом параметров, которые имеют случайный характер. Все эти параметры случайным образом суммируются в ходе технологического процесса, поэтому и результат представляется случайной величиной.

Основными моментами технологической наследственности являются установление факта переноса определенного свойства от предшествующей операции к последующим, а также количественная сторона вопроса. Объективное существование наследственных связей не означает, что во всех случаях их необходимо

|

Рис. 6.2. Функциональные связи параметров формообразования и геометрии деталей при бесцентровом суперфинишировании |

учитывать. Если, например, речь идет об изготовлении машиностроительных изделий нормальной точности, наследственная доля погрешности может оказаться сравнительно малой. Основными будут традиционные погрешности, характерные для большинства технологических процессов изготовления машин. В тех же случаях, когда допустимые погрешности должны быть малыми по величине и их устранение представляется достаточно сложной технологической задачей, наследственная доля допуска может не только быть соизмеримой с допуском, но и превосходить его. Следовательно, закономерности технологического наследования необходимо использовать прежде всего в прецизионном машиностроении.

Анализ литературных данных, экспериментальные исследования и многолетний опыт эксплуатации станков в подшипниковой промышленности показали, что вклад геометрических, кинематических и силовых факторов при бесцентровом шлифовании составляет примерно 50 %.

Предлагаемая методология исследований рассматривает процесс формообразования с декомпозицией на подсистемы и описание их детерминированными и стохастическими моделями. Основной является формообразующая подсистема, заданная детерминированными геометрическими, кинематическими и силовыми параметрами. Именно в этой подсистеме формируются показатели технологической надежности. Влияние других подсистем рассматривается в виде возмущающих воздействий. В большинстве случаев они имеют стохастическую природу.

Для анализа процесса формообразования создана система критериальных оценок точности обработки через параметры наладки оборудования, включающая: результирующий вектор отклонений формообразующей траектории; приведенную погрешность базирования; статистические коэффициенты исправления формы заготовок. Результирующий вектор отклонений траектории заготовок относительно инструмента определяется по детерминированным геометрическим моделям с учетом погрешностей элементов формообразующей подсистемы станка и точности установки наладочных параметров. Приведенная погрешность базирования представляет собой безразмерный коэффициент, показывающий отношение среднеарифметического значения (САЗ) мгновенных погрешностей базирования при перемещении заготовки к отклонению формы заготовки, вызывающей эту погрешность. Статистические коэффициенты исправления формы заготовок (как правило, среднеарифметическое значение и среднеквадратическое отклонение (СКО)) формируются на основании экспериментальных данных или в результате моделирования по методу Монте-Карло с учетом стохастической природы этих данных. При минимизации целевой функции основной критерий выбирается по максиминному принципу, а остальные критерии становятся ограничениями задачи.

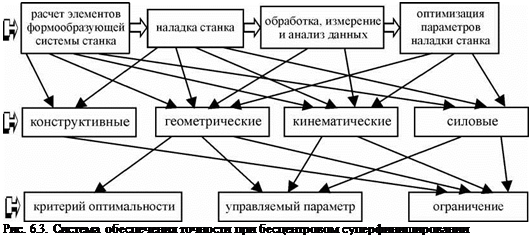

Задача обеспечения точности решается на этапах проектирования, наладки станков, обработки, измерения и подналадки станков на основе оптимизации (рис. 6.3). На этапе проектирования выполняют расчет формообразующих элементов: профилирование ведущего круга бесцентровых шлифовальных станков и валков суперфинишных станков, расчет параметров устройства правки абразивных кругов, формообразование валков суперфинишного станка.

На этапе наладки в первую очередь определяют кинематические и силовые параметры процесса, их изменение в зависимости от геометрической наладки станка. Устанавливают влияние точности наладочных параметров на погрешности относительной траектории заготовки и инструмента. При суперфинишировании различных деталей на валках постоянного профиля рассчитывают параметры формообразующей траектории.

Измерительная задача при исследовании процессов образования погрешностей в условиях технологического наследования состоит в том, чтобы построить измерение не величины, а процесса и оценить возможные погрешности измерения процесса. Методологическая основа такого подхода к решению задачи измерения состоит в том, что процесс, с точки зрения классификации причин появления погрешностей, можно представить как

|

|

траекторию относительного движения, отображенную в обрабатываемой реальной поверхности, которую, в свою очередь, можно разделить на номинальную (заданную в технологических документах) и возмущенную (определяющую появление погрешностей поверхности).

При измерении наследуемых геометрических отклонений возникают две проблемы: минимизация методической составляющей погрешности измерения и получение в процессе измерения информации о наследуемой составляющей погрешности. Решение этих проблем связано как с разработкой методов и средств измерений, так и с выбором эффективных методов обработки измерительной информации. Особенность измерения в процессе обработки состоит в том, что, стремясь уменьшить погрешность измерения за счет сокращения метрологической размерной цепи, за измерительную базу принимают обрабатываемую поверхность. Последнее приводит к двух — или трехточечным схемам измерения, где измеряется величина, отличная от радиуса поверхности.

В процессе обработки рассматривают формообразование отклонений формы поверхностей из-за погрешностей базирования, зависящих как от параметров наладки станков, так и от исходной геометрии заготовок [51]. Выявление этих погрешностей на этапе измерения позволяет оптимизировать процесс обработки введением подналадки. Как правило, величина подналадки мала по сравнению с основной наладкой, но в ряде случаев необходим проверочный расчет кинематических и силовых параметров. Для нахождения оптимальных наладочных параметров требуется применение формальных методов оптимизации.

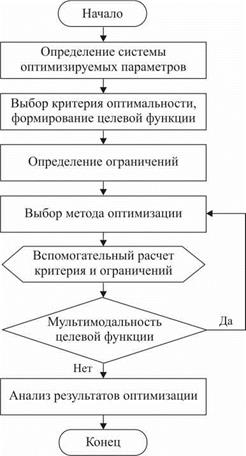

Постановка и решение задачи оптимизации геометрокинематических параметров процесса бесцентровой абразивной обработки (рис. 6.4) включают следующие основные подэтапы:

• выделение системы оптимизируемых параметров;

• формулировка критерия оптимизации, определение целевой функции;

• определение системы ограничений;

• выбор конкретного метода оптимизации.

|

Рис. 6.4. Структурная схема оптимизации |

На первом подэтапе определяют систему оптимизируемых параметров, которыми возможно управлять при наладке станка и от которых зависят критерии точности обработки. Среди данных параметров выделяют внешние — формирующие окончательную целевую функцию, и внутренние — используемые для вспомогательных расчетов критериев и ограничений. Внешними параметрами являются углы контакта заготовки с базирующими элементами станка и параметры наладки бесцентрового суперфинишного станка (угол перекрещивания и межосевое расстояние валков). К внутренним параметрам относят переменные, подлежащие определению в геометрической, кинематической и силовой задачах при численном методе их решения. Необходимость во внутренних параметрах возникает, когда целевая функция рассчитывается по алгоритму, а внешние параметры определяются через внутренние.

Учтены ограничения трех типов: параметрические, функциональные и критериальные. Параметрические ограничения в данном случае имеют вид неравенств для отдельных параметров. К ним относят в первую очередь конструктивные ограничения при наладке станков с продольной подачей. Функциональные ограничения выражаются в виде равенств или неравенств функций от различных параметров. Такими ограничениями служат решения кинематической и силовой задач. Критериальное ограничение имеет место, когда один из критериев выступает как ограничение. Тогда накладывается ограничение на предельные значения данного выходного параметра, исходя из технических требований к детали.

Целевая функция формируется по максиминному критерию, т. е. наиболее неблагополучному с позиций выполнения условий работоспособности выходного параметра. В общем виде целевая функция F(X) определяется по выражению

F(X) = max min У (X), (6.1)

XeDxje[1:m] 1

где Х — вектор оптимизируемых параметров; Dx — область работоспособности; m — число выходных параметров (критериев).

Запас работоспособности У для 7-го выходного параметра:

Sj = (Tj — yj)/Tj (6.2)

или

S = (Т; — yjj, (6.3)

где yj — выходной параметр; Tj — техническое требование для 7-го выходного параметра; уном/ — номинальное значение; 5;- — характеристика рассеяния j-го выходного параметра (например, трех — сигмовый допуск).

Безусловная целевая функция F(X) определена выражением (6.1) и с учетом ограничений преобразовывается в функцию Q(X) на основе метода штрафных функций:

Q(X) = F(X) + U(X), (6.4)

где U(X) — функция штрафа.

Функция штрафа U(X) учитывает нарушение ограничений типа равенств фі (X) = 0 и неравенств ф, (X) > 0 и имеет вид

n m

U(X) = гX (Фг (X))2 + ГXminty, (X)}2, (6.5)

і=і j=i

где n, m — число ограничений типа равенств и неравенств соответственно; г1, г2 — коэффициенты, подбираемые исходя из требований точности и экономичности вычислений.

При наладке технологического оборудования на обработку партий заготовок возникает необходимость в учете стохастического характера некоторых параметров моделей. Для решения подобных задач предназначен метод статистического моделирования, также называемый методом статистических испытаний Монте-Карло [52]. Он базируется на применении случайных чисел некоторой случайной величины с заданным распределением вероятности. Сущность метода статистического моделирования сводится к построению моделирующего алгоритма, его реализации с помощью программно-технических средств ЭВМ и обработке данных методами математической статистики.

Применительно к задаче наладки технологического оборудования основная идея метода Монте-Карло заключается в моделировании стохастических входных данных, многократной реализации аналитической модели базирования и получении вероятностных характеристик, численные значения которых совпадают с результатом решения детерминированной задачи. В результате получают серию частных значений искомой погрешности базирования, статистическая обработка которых дает сведения о влиянии параметров наладки станка на точность обработки партии заготовок. Исходные данные о погрешностях формы заготовок получают экспериментальным путем, а законы и параметры распределения рассчитывают по формулам математической статистики. Если количество реализаций достаточно велико, то полученные результаты моделирования приобретают статистическую устойчивость и с достаточной точностью принимаются в виде оценок искомых параметров.

Таким образом, предложенная методология обеспечения точности бесцентровой абразивной обработки основана на оптимизации геометро-кинематических параметров формообразования на этапах проектирования и эксплуатации оборудования с учетом детерминированных и стохастических факторов и технологической наследственности.

Отклонения формы принято описывать тригонометрическим полиномом, так как большинство факторов процесса формообразования имеют периодический характер [54]. Таким образом, поперечное сечение заготовки в полярной системе координат задается тригонометрическим полиномом вида

p

r = r + Xan cos(«9-9„), (6.6)

n=2

где r0 — радиус средней окружности профиля заготовки; n — круговая частота (текущий номер гармоники); ап — амплитуда n-й гармоники; ф — полярный угол; фп — начальная фаза n-й гармоники; р — максимальное число гармоник.

Описание поперечного профиля заготовки формулой (6.6) подразумевает, что в качестве базовой окружности выступает средняя окружность, полученная методом наименьших квадратов. Первая гармоника не рассматривается, так как она в первом приближении представляет собой эксцентриситет центров средней окружности и начала системы координат [55].

Для бесцентрового суперфиниширования характерна склонность к геометрическому наследованию погрешностей формы. Причем в процесс формообразования существенный вклад вносит погрешность базирования, когда копируются исходные погрешности формы заготовки и формируются новые, обусловленные собственно погрешностями базирования. Многочисленные исследования доказали, что процесс бесцентрового базирования управляем за счет наладки станков. Теоретические основы для указанных технологических операций заложены в 60-70-х гг. ХХ в. и отражены как в конструктивных особенностях станков, так и в методиках их наладки. Однако многолетний опыт эксплуатации подобного оборудования показал, что во многих случаях требуемая точность формы заготовок в поперечном сечении не обеспечивается.

Анализ существующих математических моделей базирования при бесцентровом суперфинишировании [56-59] установил, что погрешность расчета по ним составляет в среднем 50-100 %. Такая существенная погрешность вызвана значительными упрощениями и допущениями при формализации задачи. В качестве критериев в известных работах предложены отношения возникающих при обработке натягов в технологической системе или амплитуд гармоник обрабатываемой поверхности к величине исходной погрешности базовой поверхности заготовки.

Общий недостаток указанных работ — отсутствие визуализации при вращении заготовки, что не позволило оценить погрешности решения. Другой недостаток, присущий почти всем исследованиям, заключается в раздельном рассмотрении гармоник. Суммирование результатов для отдельных гармоник дает некорректные результаты, так как принцип суперпозиций не выполняется даже при нулевых начальных фазах гармоник. Кроме того, предложенные критерии, описывающие процесс базирования или формообразования, не всегда имеют однозначную математическую трактовку и, как следствие, не позволяют эффективно управлять процессом. Приведенные факты указывают на необходимость пересмотра теоретических аспектов формообразования поперечного сечения деталей при бесцентровой абразивной обработке.

При анализе формообразования поперечного сечения необходимо вначале рассчитать погрешность базирования. По определению, погрешность базирования — отклонение фактически достигнутого положения заготовки от требуемого. Под требуемым положением следует понимать положение геометрически точной цилиндрической заготовки, заданное наладочными параметрами станка, относительно которого устанавливают инструмент.

ГОСТ 21495-76 содержит 24 стандартизованных термина и их определения, однако с их помощью не удается корректно описать процесс бесцентрового базирования. В работе [60] отмечено, что часть из них следует исключить как несоответствующие сути вопроса и в то же время ввести ряд новых терминов, а для некоторых известных терминов следует дать иные определения. При базировании заготовок нужно использовать одну или несколько взаимосвязанных декартовых или полярных систем координат (последние целесообразны для тел вращения). Системы координат подразделяют по назначению — на основные и дополнительные, по стабильности положения в пространстве — на неподвижные и подвижные. Основная система используется для отсчета заданного при базировании заготовки номинального положения или размера и для координирования дополнительных систем. Дополнительная система определяет достигнутое при базировании заготовки положение в основной системе координат. Подвижная система координат необходима в случае, когда при базировании у заготовки отнимают не все степени свободы.

Бесцентровая обработка имеет особенность — заготовка сохраняет несколько степеней свободы — прямолинейные перемещения в плоскости, перпендикулярной ее оси и возможность поворота при обработке с продольной подачей. Тогда основная неподвижная декартовая система координат имеет начало в центре профиля заготовки, находящейся в номинальном положении. Дополнительную подвижную полярную систему координат необходимо связать с центром профиля заготовки в процессе ее вращения (и перемещения). Таким образом, положение дополнительной подвижной системы координат в основной неподвижной декартовой системе координат и определит искомую погрешность базирования.

При бесцентровой обработке заготовка непрерывно вращается и центр ее сечения постоянно смещается. Поэтому погрешность базирования А представляет собой переменную величину. После одного оборота центр профиля заготовки опишет некоторый замкнутый контур, который и характеризует погрешность базирования.

Предлагается критерий точности бесцентрового базирования в виде среднего арифметического радиусов, определяющих центр профиля в основной системе координат, при одном обороте заготовки:

(6.7)

(6.7)

где фг- — угол поворота заготовки; k — число расчетных точек траектории.

Критерий K имеет однозначное математическое описание, измеряется в миллиметрах. Он всегда представляет собой положительное число, так как величина А есть модуль радиусвектора. Деление на число точек k введено для нормирования критерия K. Также предложенный критерий не зависит от исходного выбора начала дополнительной подвижной системы координат.