Изготовление валков бесцентровых суперфинишных станков представляет собой сложную технологическую задачу, так как они имеют криволинейный профиль, значительные габариты (длина до 800 мм, диаметр до 170 мм), при этом точность радиальных размеров соответствует 4, 5 квалитетам, шероховатость поверхности Ra = 0,2…0,1 мкм. Очевидно, что основной операцией при изготовлении валков должно быть шлифование. Однако в этом случае получение поверхности технологически простыми методами следа или копирования невозможно.

Поверхности валка, заготовки и шлифовального круга при формообразовании должны быть взаимно огибаемыми в относительном движении. Под этим подразумевают непрерывное линейное касание данных поверхностей друг с другом. В простейшем случае такая схема реализуется, если в качестве инструментальной поверхности использовать поверхность заготовки. Это положение очевидно и применялось, например, в работе [24]. Однако при малых диаметрах заготовки выполнять шлифовальный круг такого же диаметра нецелесообразно.

Формообразование валков суперфинишных станков для обработки цилиндрических поверхностей

Особенность изготовления валков, имеющих форму наружной поверхности в виде квазигиперболоида, для обработки цилиндрических поверхностей заключается в их широкой номенклатуре при малой серийности производства. В большинстве случаев на подшипниковых и машиностроительных заводах требуется только ремонт валков со снятием незначительного припуска для устранения износа поверхности на отдельных ее участках. При этом целесообразно проводить ремонт валков без их демонтажа на валковом устройстве.

Шлифовать валки с поверхностью квазигиперболоида возможно на специализированных станках, многокоординатных станках с ЧПУ и универсальных круглошлифовальных станках высокой точности. Первые два типа станков не требуют специального расчета наладок, но в условиях инструментальных цехов машиностроительных предприятий невозможно проектирование таких операций из-за отсутствия данного оборудования. Поэтому актуальным становится использование универсального оборудования при изготовлении или ремонте валков. При этом необходимо рассчитать наладки круглошлифовального станка и в ряде случаев его модернизировать.

Получить поверхность валка в виде квазигиперболида на универсальном круглошлифовальном станке плоским кругом прямого профиля можно, создав пространственный разворот их осей. Также для образования требуемого профиля валка необходимы дополнительные наладочные параметры, задающие относительное положение круга в процессе обработки.

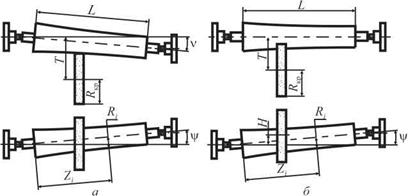

Принципиальные схемы шлифования валков даны на рис. 5.21. Вариант а предусматривает разворот шлифовального круга на углы у и v за счет смещения задней бабки станка в вертикальном и горизонтальном направлениях, вариант б — разворот на угол у за счет смещения задней бабки станка в вертикальном направлении и смещение Н шлифовального круга относительно оси центров станка. Данные схемы шлифования защищены патентами на изобретения [49, 50].

Для расчета наладочных параметров A, H, у, v необходимо определить поверхность валков, получаемую при использовании рассмотренных схем формообразования.

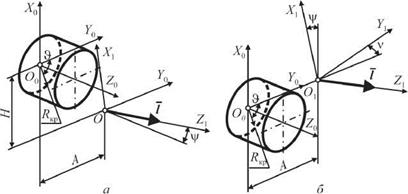

Введем в рассмотрение следующие координатные системы (рис. 5.22), соответствующие схемам на рис. 5.21: S0(X0 О0 Y0 Z0) — система шлифовального круга; ^1(Х1 О1 Y1 Z1) — система валка. Система координат З) по отношению к системе S0 повернута вокруг оси Y по часовой стрелке на угол у и смещена по оси Y на величину А. Также для варианта а система З1 смещена по оси X на величину —Н, а для варианта б система координат S1 повернута вокруг оси Х против часовой стрелки на угол V.

|

Рис. 5.21. Схемы шлифования квазигиперболоидных валков суперфинишного станка |

|

Рис. 5.22. Координатные схемы формообразования квазигиперболоидных валков |

Расчет поверхности валка, получаемой в результате шлифования, осуществляют аналогично задаче профилирования валков. Поэтому ограничимся приведением окончательных уравнений для поверхности валка:

— вариант а:

X1 = — Якр sin dcos y — z sin у;

![]()

![]() Y1 =RKp cos ftcos v — (z cos y — RKp sin dsin y) sin v — А; Z1 = RKp sin $• cos v + (z cos y — RKp sin $• sin y)cos v;

Y1 =RKp cos ftcos v — (z cos y — RKp sin dsin y) sin v — А; Z1 = RKp sin $• cos v + (z cos y — RKp sin $• sin y)cos v;

tg<>=-A ;

A cos v + z sin v

— вариант б:

X1 = — RKp sin dcos y — z sin y + Н;

Y = RKp cos d-А;

Z1 = — RKp sin dsin y + z cos y;

tg^=,

где RKp — pадиус шлифовального кpуга; d-, z — криволинейные координаты цилиндpической повеpхности кpуга; y — угол пере — кpeщивания осей шлифовального круга и валка в вepтикальной плоскости; v — угол пepeкpeщивания осей шлифовального Kpyra и валка в гоpизонтальной плоскости; А — межосевое pасстояниe шлифовального круга и валка; Н — вертикальное наладочное смещение шлифовального круга.

Алгоритм формообразования валка заключается в приближении получаемого профиля (Z,■; Ri) к требуемому (Z1i; R1i) на основе оптимизации наладочных параметров: угла X перекрещивания осей шлифовального круга и валка в вертикальной плоскости; угла v перекрещивания осей шлифовального круга и валка в горизонтальной плоскости; межосевого расстояния А шлифовального круга и валка, вертикального наладочного смещения Н шлифовального круга. Радиус шлифовального круга Rkp выбирают из технологических соображений.

Целевая функция J при оптимизации представляет собой сумму квадратов отклонений текущего радиуса от заданного в любом конечном числе n сечений валка Z:

J(V, A,H, v) = X(R — Ri)2,

![]() i=1

i=1

где Ri — требуемый радиус в i-м сечении валка; Ri — текущий радиус в i-м сечении валка.

Требуемый профиль валков (Zu; R) может быть задан аналитически уравнениями (5.7) или таблично (табл. 5.1). Использование большого числа сечений n нецелесообразно, так как профиль представляет собой гладкую кривую с малоизменяющейся кривизной. В приводимых далее примерах для целевой функции были использованы 7 сечений, соответствующих табл. 5.1.

Численный анализ целевой функции J показал, что она является унимодальной, поэтому в качестве методов оптимизации можно применять локальные методы оптимизации, например покоординатный спуск, наискорейший спуск или метод конфигураций.

В табл. 5.6 приведены профили валков, полученные при шлифовании кругом 1111 с наружным диаметром 200 мм для трех вариантов из табл. 5.1. Необходимо обратить внимание, что формообразование профиля валка варианта v = 72,5 мм по схеме б невозможно.

При оптимизации наладочных параметров наименьшее расчетное значение целевой функции J = 2-10-6 было достигнуто при шлифовании профиля валка v = 72,5 мм по схеме а, а наибольшее значение J = 710-5 — при шлифовании профиля валка v = 68,5 мм по схеме а.

Точность изготовления валков обусловливает требования к точности расчета и установки на станке наладочных параметров. Так, изменение угла у на 1′ для варианта v = 72,5 мм приводит к появлению погрешности профиля валка в 0,006 мм. Аналогичное изменение угла у для варианта v = 68,5 мм по схеме обработки б вызвало максимальную погрешность профиля валка 0,005 мм, что соответствовало первоначальной погрешности при точной наладке. Для этого же варианта изменение угла v на 1′ привело к образованию погрешности профиля в 0,01 мм.

|

Схема обработки |

Вариант профиля валка |

Профиль валка |

Параметры наладки |

|||||

|

Z,, мм |

Ru мм |

Ri-Ru, мм |

А, мм |

V |

Н, мм |

V |

||

|

а |

v = 72,5 мм |

0 |

62,924 |

0 |

162,5 |

2°14,38" |

11,747 |

— |

|

100 |

62,689 |

0 |

||||||

|

200 |

62,547 |

0 |

||||||

|

300 |

62,500 |

0 |

||||||

|

400 |

62,547 |

0 |

||||||

|

500 |

62,689 |

0 |

||||||

|

600 |

62,924 |

0 |

||||||

|

v = 71,5 мм |

0 |

64,206 |

0 |

161,494 |

2°13’48" |

29,727 |

— |

|

|

100 |

63,547 |

-0,001 |

||||||

|

200 |

62,977 |

-0,002 |

||||||

|

300 |

62,499 |

-0,001 |

||||||

|

400 |

62,113 |

0 |

||||||

|

500 |

61,820 |

0,001 |

||||||

|

600 |

61,620 |

0 |

||||||

|

0 |

65,443 |

0,004 |

||||||

|

S |

100 |

64,377 |

-0,003 |

|||||

|

S |

200 |

63,394 |

-0,005 |

|||||

|

00 |

300 |

62,497 |

-0,003 |

158,399 |

2°9’59" |

47,775 |

— |

|

|

II |

400 |

61,684 |

0 |

|||||

|

500 |

60,959 |

0,002 |

||||||

|

600 |

60,322 |

0,003 |

|

Профили валков, полученные при шлифовании |

|

L/i L/i |

|

Схема обработки |

Вариант профиля валка |

Профиль валка |

Параметры наладки |

|||||

|

Z,, мм |

Ru мм |

Ri-Ru, мм |

А, мм |

¥ |

Н, мм |

V |

||

|

v = 71,5 мм |

0 |

64,207 |

0,001 |

161,541 |

3°13’40" |

— |

2°19’41" |

|

|

100 |

63,545 |

-0,003 |

||||||

|

200 |

62,977 |

-0,002 |

||||||

|

300 |

62,500 |

0 |

||||||

|

400 |

62,116 |

0,003 |

||||||

|

500 |

61,822 |

0,003 |

||||||

|

600 |

61,619 |

-0,001 |

||||||

|

0 |

65,442 |

0,003 |

||||||

|

S |

100 |

64,377 |

-0,003 |

|||||

|

S |

200 |

63,396 |

-0,003 |

|||||

|

00 |

300 |

62,500 |

0 |

159,253 |

10°59’24" |

— |

8°26’6" |

|

|

II |

400 |

61,689 |

0,005 |

|||||

|

500 |

60,962 |

0,005 |

||||||

|

600 |

60,319 |

0 |

Погрешности наладки межосевого расстояния А практически полностью переходят на профиль валка, мало искажая его, но вызывая соответствующее изменение радиусов профиля. При изменении А на 0,01 мм для варианта v = 68,5 мм по схеме обработки б максимальная погрешность профиля валка составила 0,014 мм, что превысило начальную на 0,009 мм. Вертикальное смещение Н шлифовального круга активно влияет на профиль валка — для варианта v = 72,5 мм при отклонении Н на 0,01 мм максимальная погрешность профиля равна 0,006 мм.

Диаметр шлифовального круга при прочих равных условиях слабо влияет на точность обработки при обеих схемах формообразования. Его выбор в первую очередь обусловлен технологическими соображениями стойкости и экономичности. При износе круга коррекция его относительного положения только по межосевому расстоянию приводит к появлению существенных погрешностей обрабатываемого профиля. Так, при износе круга на 1 мм и внесении поправки в межосевое расстояние на 1 мм погрешности составили: для схемы а варианта v = 72,5 мм — 0,003 мм, для варианта v = 71,5 мм — 0,007 мм, для схемы б варианта v = 68,5 мм — 0,04 мм. Таким образом, при износе круга более 0,5…1,0 мм необходимо вновь рассчитать все оптимальные наладочные параметры у, V, А, Н. С увеличением диаметра круга несколько уменьшается влияние ошибки в наладке на точность обработки.

На основании проведенных экспериментов по шлифованию валков можно сделать следующие выводы.

Схемы шлифования а и б при прочих равных условиях обеспечивают приблизительно одинаковую точность изготовления профиля валка. Однако обработка симметричных валков по схеме б невозможна. Отклонения получаемого профиля валков при погрешности установки наладочных параметров у, V — 10" и А, Н — 0,005 мм составляют от 0,001 до 0,005 мм.

Причем для валка симметричной формы возможна минимизация отклонений профиля до 0,001 мм. Приведенные данные справедливы для максимальной длины валков L = 800 мм. Для меньшей длины валков указанные отклонения существенно уменьшаются, что позволяет снизить точность наладки как линейных, так и угловых параметров. Поэтому необходимую точность наладки круглошлифовального станка следует определять в каждом конкретном случае.

Приведенные выводы соответствуют результатам экспериментальных исследований и практической реализации рассмотренных схем формообразования при шлифовании валков для бесцентровых суперфинишных станков модели SZZ-3 на ОАО «Саратовский подшипниковый завод». Использовался модернизированный круглошлифовальный станок модели Olivetti (рис. 5.23). Применение разработки позволило шлифовать валки суперфинишных станков на универсальном круглошлифовальном станке с соблюдением всех требований рабочего чертежа валика поршневого пальца 6-1НР16115Е.62: непостоянство диаметра — не более 0,003 мм и отклонение профиля продольного сечения — не более 0,007 мм.

|

Рис. 5.23. Шлифование квазигиперболоидных валков суперфинишного станка |

Формообразование валков суперфинишных станков для обработки конических поверхностей

Изготовление валков для обработки конических поверхностей с нелинейчатой винтовой поверхностью включает в себя получение заданного профиля, как рабочего, так и вспомогательного участков. При этом нецелесообразно добиваться полного соответствия профилю валка, полученного на этапе профилирования. Для рабочего участка валка, предназначенного для базирования, необходимо обеспечить угол профиля в и создать некоторое отклонение поверхности валка от теоретической за счет увеличенного значения стрелы прогиба f (в тело валка). Вспомогательный участок призван обеспечить контакт валка с деталью при суперфинишировании в некоторой заданной точке, что не налагает жестких требований на его форму. Кроме того, данная часть валка при изготовлении служит для выхода шлифовального круга. Таким образом, основное требование к вспомогательному участку валка — определенная ширина переходных кривых, заданная конструктором (см. рис. 5.4).

Рассмотрим профилирование шлифовального круга для формообразования винтовой поверхности валка. Данная задача заключается в нахождении осевого сечения производящей поверхности круга по исходным координатам профиля валка и наладочным параметрам станка. В качестве обрабатывающего оборудования, как правило, используют резьбошлифовальный станок соответствующего типоразмера.

Расчет профиля шлифовального круга для обработки винтовой поверхности может быть реализован различными методами. Например, в работе [44] для решения данной задачи был применен численный способ. Основное его достоинство заключается в гарантированном отсутствии подрезания профиля. Разработанная методика позволила спрофилировать круг для изготовления валков, имеющих нелинейчатую винтовую поверхность.

Однако при высоких требованиях к точности профиля круга его правка вызывает известные технологические трудности. В связи с этим предложено использовать упрощенную коническую форму шлифовального круга, а задачу формообразования решать на основе оптимизации параметров наладки.

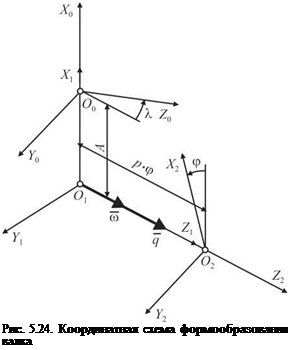

Введем в рассмотрение следующие координатные системы (рис. 5.24): S0(X0 О0 Y0 Z0) — система конического шлифовального круга; S1(X1 Оі Yi Z1) — вспомогательная условно неподвижная система; S2(X2 О2 Y2 Z2) — система валка. Система координат S1

|

по отношению к системе S0 повернута вокруг оси Х по часовой стрелке на угол X и смещена на величину А. Винтовое движение в системе S2 задано параметрами р и ф. Данная схема формообразования может быть реализована, например, на резьбошлифовальном станке.

По аналогии с выводом формул в п. 5.3 получим выражения для семейства поверхностей валка:

X2 = (X0 + A)cos ф + (Y0 cos X — Z0 sin X) sin ф;

![]() Y2 = -(X0 + A) sin ф + (Y0 cos X — Z0 sin X) cos ф; > Z2 = Y0 sin X + Z0 cos X — рф,

Y2 = -(X0 + A) sin ф + (Y0 cos X — Z0 sin X) cos ф; > Z2 = Y0 sin X + Z0 cos X — рф,

где р — шаг винтовой линии; ф — угловой параметр винтового движения валка; А — кратчайшее межосевое расстояние; X — угол перекрещивания осей валка и шлифовального круга.

Кинематическое условие составим в системе S0. После преобразований оно примет вид

(RKp cos ectge — и)sin X cos $+

+ (A cos X + p sin X)cos є sin $+ (5.45)

+ (p cos X — A sin X) sin є = 0,

где RkF — максимальный радиус конического шлифовального круга; и, $ — криволинейные координаты конической поверхности круга; є — угол профиля шлифовального круга.

Преобразуем уравнение (5.45) в квадратное уравнение относительно параметра $:

|— —I $.

|^( p cos X — A sin X) sin є — (R^ cos єС§є — и )sin X J tg2 — +

$

![]() +2( A cos X + p sin X)cos єtg— +

+2( A cos X + p sin X)cos єtg— +

+ (Rкр cos єС§є — и)sin X + (p cos X — A sin X)sin є = 0.

В окончательном виде осевое сечение валка опишется уравнениями:

[(p cos X — A sin X) sin є — (R^ cos єС§є — и)sin X J tg2 ■$ +

$

+ 2( A cos X + p sin X) cos єtg— +

![]() + (Rкр cos єctgє — и)sin X + (p cos X — A sin X) sin є = 0;

+ (Rкр cos єctgє — и)sin X + (p cos X — A sin X) sin є = 0;

![]() и sin є sin $ cos X — (R^d^ — и cos є) sin X

и sin є sin $ cos X — (R^d^ — и cos є) sin X

и sin є cos $+A и sin є cos $+A

cos ф

Z2 = и sin є sin $ sin X + (R^c^-u cos є)cos X — pф.

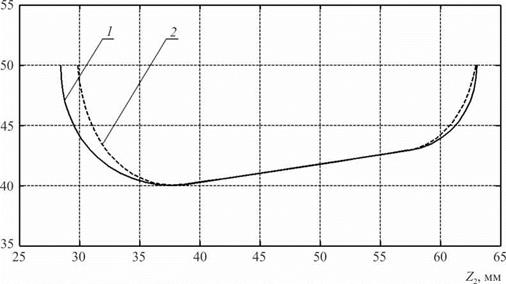

На рис. 5.25 и в табл. 5.7 приведен пример моделирования шлифования профиля валка из табл. 5.3. Исходные данные: мак-

|

X,, мм

Рис. 5.25. Осевой профиль валка для обработки конических поверхностей: 1 — расчетный профиль; 2 — профиль, полученный при моделировании |

Профиль валка для конических поверхностей, полученный при шлифовании

|

Таблица 5.7

|

05

U)

симальный радиус круга RKp = 100,0 мм; шаг винтовой линии р = 40,0 мм. Наладочные параметры: межосевое расстояние А = 140,05 мм; угол перекрещивания осей валка и круга X = 26°54’30"; угол профиля круга є = 9°24′; ширина круга l1 = 15,8 мм. Полученные при шлифовании параметры профиля валка: в = 8°36’6"; f = -0,056 мм; h1 = 8,7 мм; h2 = 5,6 мм.

Для формообразования нелинейчатой винтовой поверхности шлифовальным кругом с конической производящей поверхностью требуется решение задачи параметрической оптимизации в рамках уравнений (3.51). При этом необходимо обеспечить заданный минимальный радиус валка и угол профиля р1. Величина стрелы прогиба f может быть больше заданной, но того же знака (направлена в тело валка). Ширина переходных кривых h1 и h2 должна укладываться в конструктивные размеры валка, полученные при профилировании. В качестве оптимизируемых параметров выступают: межосевое расстояние А, угол перекрещивания X, угол профиля круга є. Также необходима коррекция ширины l1 шлифовального круга по сравнению с шириной l рабочего участка валка. Шаг винтовой линии р принимают равным шагу винта валка. Максимальный радиус круга RkF выбирают по технологическим соображениям.

На основе численного анализа наладочных параметров при шлифовании валка получены следующие результаты. Увеличение углов X и є приводит к увеличению угла профиля в1 валка, величины стрелы прогиба f1 и уменьшению ширины h1, h2 переходных кривых. Снижение радиуса круга R^ вызывает уменьшение параметров f1, h1, h2, а на угол в оказывает неоднозначное влияние. Увеличение наладочного параметра А при прочих равных условиях способствует уменьшению параметров f1, h1, h2 и слабо влияет на угол в.