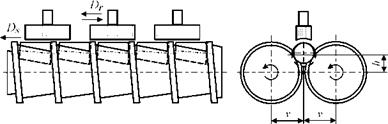

При обработке конических поверхностей валковая система бесцентрового суперфинишного станка (рис. 5.3) включает два параллельных валка с винтовыми канавками, один из которых является ведущим, а другой — поддерживающим (рис. 5.4).

|

Рис. 5.3. Схема суперфиниширования конических поверхностей деталей |

|

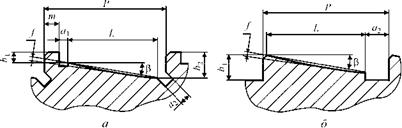

Рис. 5.4. Валки для суперфиниширования конических поверхностей: а — ведущий валок; б — поддерживающий валок |

Заготовки ориентированы на валках образующей конуса параллельно направлению осцилляции шлифовальных брусков.

Винтовая поверхность валка состоит из двух частей, которые формируют коническая и торцевая поверхности заготовки. При этом часть винтовой поверхности валков, образованную конической поверхностью и предназначенную для базирования заготовок, назовем рабочей, а другую часть винтовой поверхности, образованную основаниями усеченного конуса — вспомогательной. Продольное перемещение производит боковой участок вспомогательной поверхности валка, контактирующий с большим основанием конуса заготовки.

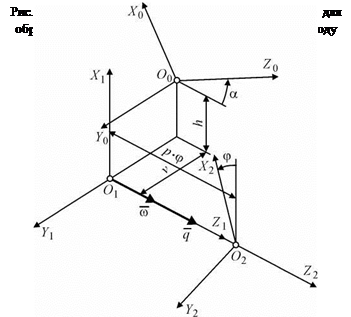

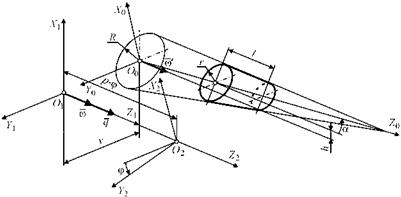

Введем в рассмотрение следующие координатные системы (рис. 5.5): S0(X0 О0 Y0 Z0) — система заготовки; S1(X1 О1 Y1 Z1) —

вспомогательная условно неподвижная система; S2(X2 О2 Y2 Z2) — система валка. Система координат S1 по отношению к системе S0 повернута вокруг оси Y против часовой стрелки на угол а и смещена на величину v по оси Y и на величину h по оси Х. Винтовое движение задают параметрыр и ф в системе S2. На рис. 5.5 показана правая винтовая линия. В связи с равенством угла образующей конуса и угла перекрещивания осей конической заготовки и валков из условий формообразования в дальнейших расчетах они имеют одинаковое обозначение а.

Поверхность валка определим как совокупность линий контакта заготовки и валка при их относительном винтовом движении. Для нахождения характеристики необходимо совместить координатную систему S0 с системой S2 и выделить контактные линии по кинематическому условию. Винтовая поверхность, образованная конусом при перекрещивании осей, является нелинейчатой.

Коническую поверхность заготовки опишем в параметрическом виде следующими уравнениями:

Х0 = u sin а cos ф;

![]() Y0 = u sin а sin ф; >

Y0 = u sin а sin ф; >

Z0 = rctga — u cos a,

где u, ф — криволинейные координаты конической поверхности; r — радиус основания конуса; a — угол образующей конуса.

Торцевую поверхность заготовки опишем как поверхность круга следующими уравнениями:

![]()

|

X0 = r cos ft; Y0 = r sin ft; > Z0 = Z

где rj, ft — криволинейные координаты круга; z — координата, задающая осевое положение круга.

Переход из системы S0 в систему S1 осуществим с помощью следующей матрицы:

|

cos а |

0 |

sin а |

h |

|

0 |

1 |

0 |

—v |

|

— sin а |

0 |

cos а |

0 |

|

0 |

0 |

0 |

1 |

Проекции единичного вектора нормали в соответствии с формулой (5.17) примут вид

![]() nx = (cos2 a sin $ + sin2 a)cos ф + cos a cos $ sin ф; ny = -(cos2 asin $+sin2 a)sin ф + cos a cos $ cos ф;

nx = (cos2 a sin $ + sin2 a)cos ф + cos a cos $ sin ф; ny = -(cos2 asin $+sin2 a)sin ф + cos a cos $ cos ф;

nz = sin a cos a(1 — sin $).

Вектор скорости винтового движения определим по формуле

|

+ ч. |

ЮУ ry |

ю rz |

л _ +j ■ |

( Чу + |

Юх r |

Ю r |

л _ + к ■ |

( 4z + |

Юх г |

юУ " Г |

|

V |

У |

z |

У |

V |

х |

z |

У |

V |

х |

у У |

|

У |

|

ГУ |

|

+ ч- |

|

= г |

Без нарушения общности в выражении (5.19) примем ю = = 1 рад/с. Тогда имеем:

юх = 0; ay = 0; юг = 1. (5.20)

При этом проекции вектора поступательного движения

![]()

![]() qx = 0; qy = 0; qz = р.

qx = 0; qy = 0; qz = р.

В окончательном виде кинематическое условие (cos2a sin ft+ sin2 a + h)(u sin a cos ft — v) — — (cos a cos ft — v)(0,5u sin 2a sin ft+

+ (Rctga — u cos a) sin a + h) +

+ [pep + 0,5 sin 2a(1 — sin ft)] = = 0.

Уравнение (5.22) содержит три независимых параметра u, ft и p, поэтому не может быть решено в явном виде. Для определения поверхности валка необходимо совместное решение уравнений (5.10), (5.14) и (5.22) с использованием параметрической оптимизации.

Однако если кинематическое условие составить в системе координат, связанной с заготовкой, то угловой параметр p винтового движения в него не войдет, что упростит решение. При этом требуется выбрать системы координат таким образом, чтобы одна из осей системы заготовки была направлена по кратчайшему межосевому перпендикуляру. Аналогичный подход использован в [46], поэтому ограничимся выводом формул без подробных пояснений.

Введем в рассмотрение следующие координатные системы (рис. 5.6): S0(X0 О0 Y0 Z0) — система заготовки; S1(X1 О1 Y1 Z1) —

вспомогательная условно неподвижная система; S2(X2 О2 Y2 Z2) — система валка. Система координат S1 по отношению к системе S0 повернута вокруг оси Y против часовой стрелки на угол a и смещена по оси Y на величину v. Заготовка описана в виде усеченного конуса длиной l, расположенного на расстоянии h по оси Х в системе координат S0.

Коническую поверхность заготовки опишем в параметрическом виде следующим образом:

X0 = u sin a cos ft;

![]() Y0 = u sin a sin ft; )

Y0 = u sin a sin ft; )

Z0 = Rctga — u cos a,

где R — радиус основания продолженного конуса, R = r + h/cosa.

В координатной форме уравнения семейства поверхностей валка:

X2 = (X0 cos а + Z0 sin а) cos ф + (Y0 — v) sin ф;

![]() Y2 = —(X0 cosa + Z0 sina)sinф + (Y0 — v)cosф; > Z2 = —X0 sin a + Z0 cos a — рф — h / tga.

Y2 = —(X0 cosa + Z0 sina)sinф + (Y0 — v)cosф; > Z2 = —X0 sin a + Z0 cos a — рф — h / tga.

Относительное движение заготовки и валка определено скользящим вектором угловой скорости w и свободным вектором поступательного движения q. В результате приведения вектора w к точке О0 с помощью замены w’ = ю дополнительно появляется вектор-момент m (ю) = R • ю. Тогда выражение для скорости относительного движения примет следующий вид:

![]()

|

V0 = wr + m(w) + q,

где r — радиус-вектор текущей точки конической поверхности; R0 (0; v; 0) — радиус-вектор точки приложения скользящего вектора ю.

Кинематическое условие в окончательном виде:

![]() (Rctga cos a — u )sin a sin Ф + (v cos a — p sin a)cos a cos Ф+

(Rctga cos a — u )sin a sin Ф + (v cos a — p sin a)cos a cos Ф+

+ (v sin a — p cos a)sin a = 0.

Уравнение (5.26) относительно параметра Ф является трансцендентным, однако его можно преобразовать в квадратное уравнение, введя замену переменной:

![]() (p sin 2a — v cos 2a)tg2 — +

(p sin 2a — v cos 2a)tg2 — +

![]() Ф

Ф

+ 2 sin a(Rctga cos a — u)tg— + v = 0.

Уравнение (5.27) устанавливает связь между параметрами и и Ф. Данное уравнение имеет два решения, соответствующие двум контактным линиям.

Совместное решение уравнений (5.23), (5.24), (5.27) с секущими плоскостями позволяет получить осевое, торцевое или нормальное сечения валка. Осевое сечение поверхности валка получим, приняв Y1 = 0:

2 Ф

(p sin 2a — v cos2a)tg — +

Ф

+ 2sin a(Rctga cos a — и )tg— + v = 0; и sin a sin Ф-v

tg9 =———————————————— ;

и sin a cos a(cos Ф -1) + R cos a

![]() X2 = (u sin a cos a(cos Ф -1) + R cos a)cos ф +

X2 = (u sin a cos a(cos Ф -1) + R cos a)cos ф +

+ (u sin a sin Ф — v) sin ф;

Z2 = —u sin2 acos Ф+

+ (Rctga — u cos a) cos a — pф — h / tga.

Система уравнений (5.28) выражает в параметрической форме осевое сечение валка. Хотя в формулы входят переменные u, Ф и ф, но так как две из них уже связаны кинематическим

условием, то независимых параметров только два. Поэтому решение находят относительно переменных ft и ф при фиксированных значениях параметра u = R/sina — z/cosa, где координата ze [h/sina; h/sina + /].

Аналогичным образом получено кинематическое условие для торцевой круговой поверхности заготовки:

Анализ уравнения (5.29) показал, что для реальных наладок суперфинишного станка v + pctga > r и контактная линия располагается вне круговой поверхности заготовки радиуса г. Поэтому формировать вспомогательную часть винтовой поверхности валка будут окружности сопряжения конической и торцевых поверхностей заготовки. Переходная поверхность, образованная малым основанием усеченного конуса заготовки, функционального назначения не имеет.

Переходная кривая будет получена на валке, если сообщить окружности основания конуса в системе S0 винтовое движение (осевое сечение):

Г sin ft — v

^ф=———— !———:—;

Г cos a cos ft+ zi sin a

![]() X2 = (r cos a cos ft + zt sin a)cos ф + (rj sin ft — v) sin ф; Z2 = —j sin acos ft + z cos a — рф — h / tga,

X2 = (r cos a cos ft + zt sin a)cos ф + (rj sin ft — v) sin ф; Z2 = —j sin acos ft + z cos a — рф — h / tga,

где r — радиус круговинтовой линии, r = R — zt tga; zt — координата круговинтовой линии.

Построение круговинтовых линий также дало возможность рассмотреть и рабочую часть винтовой поверхности валка, а их совместный анализ в общей системе координат позволил оценить характер сопряжения и сформировать винтовую поверхность в целом.

Таким образом, поверхность валка для обработки конических поверхностей представляет собой нелинейчатую винтовую по

верхность, включающую рабочий участок, обеспечивающий базирование заготовок при обработке, и вспомогательный, обеспечивающий продольную подачу. Рабочий участок валка определяют по формулам (5.28) на основе кинематического условия касания поверхностей, а вспомогательный участок — по формулам (5.30) как след, оставленный круговинтовыми линиями окружностей сопряжения конической и торцевых поверхностей заготовки.

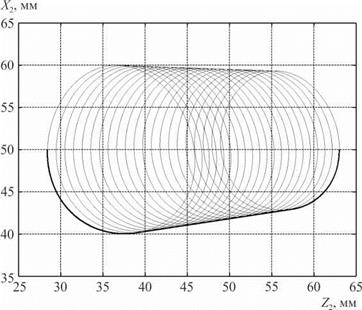

В табл. 5.3 и на рис. 5.7 приведен пример расчета осевого сечения валка для следующих исходных данных: r = 10 мм; а = 5°; l = 20 мм; p = 40 мм; h = 30 мм; v = 40 мм.

В общем случае рабочий участок осевого сечения валка получается криволинейным. Оценить такой профиль валка можно, используя угол профиля в и стрелу прогиба f (см. рис. 5.4). Практическое значение также имеет ширина переходных кривых h1 и h2, которая определяет дополнительные участки профиля а1, а2 и шаг р винтовой поверхности валка. Для приведенного примера получены параметры профиля: в = 8°36’6"; f = -0,004 мм; h1 = 10,4 мм; h2 = 5,6 мм (табл. 5.3).

Таблица 5.3

Осевой профиль валка для обработки конических поверхностей

|

Но мер- точ ки |

Параметры |

Коорд про< |

инаты иля |

Но мер точ ки |

Параметры |

Коорд про< |

инаты иля |

||

|

Ф, град |

и, мм |

Z2, мм |

X2, мм |

Ф, град |

и, мм |

Z2, мм |

X2, мм |

||

|

1 |

42,5 |

— |

28,452 |

49,998 |

13 |

— |

106,707 |

46,297 |

41,225 |

|

2 |

54,7 |

— |

28,596 |

47,877 |

14 |

— |

104,699 |

48,142 |

41,504 |

|

3 |

66,9 |

— |

29,155 |

45,810 |

15 |

— |

102,691 |

49,987 |

41,783 |

|

4 |

79,1 |

— |

30,154 |

43,903 |

16 |

— |

100,684 |

51,833 |

42,063 |

|

5 |

91,3 |

— |

31,589 |

42,269 |

17 |

— |

98,676 |

53,680 |

42,343 |

|

6 |

103,5 |

— |

33,414 |

41,019 |

18 |

— |

96,668 |

55,528 |

42,624 |

|

7 |

115,7 |

— |

35,531 |

40,247 |

19 |

— |

94,661 |

57,376 |

42,904 |

|

8 |

127,9 |

— |

37,788 |

40,016 |

20 |

142,77 |

— |

58,373 |

43,135 |

|

9 |

— |

114,737 |

38,927 |

40,114 |

21 |

156,91 |

— |

60,144 |

44,005 |

|

10 |

— |

112,730 |

40,768 |

40,391 |

22 |

171,05 |

— |

61,551 |

45,355 |

|

11 |

— |

110,722 |

42,610 |

40,669 |

23 |

185,19 |

— |

62,504 |

47,066 |

|

12 |

— |

108,714 |

44,453 |

40,947 |

24 |

199,33 |

— |

62,973 |

49,003 |

|

Рис. 5.7. Профиль валка для обработки конических поверхностей |

Рассмотрим влияние основных параметров формообразования на профиль осевого сечения валка для обработки конических деталей.

Проведенный численный анализ установил, что для реальных наладок суперфинишного станка рабочий и вспомогательный участки осевого профиля валка имеют плавное сопряжение с одной точкой контакта.

Профиль рабочего участка валка криволинейный, характерная форма — вогнутость в пределах f = —0,001 —0,01 мм для ис

пользуемых наладок станка. Выпуклый профиль наблюдается лишь в случаях h > v и при больших углах а, что не свойственно суперфинишированию конических деталей. Угол профиля в валка всегда больше, чем угол а конической детали, и обычно удовлетворяет соотношению в = (1,5_2)а.

Наибольшее влияние на профиль рабочего участка оказывают следующие параметры: угол а конической заготовки (угол перекрещивания осей валка и заготовки), шаг р винтовой поверхности и соотношение h/v вертикальной и горизонтальной наладочных координат станка.

Увеличение угла а приводит к увеличению параметров профиля в и f причем увеличивается не только абсолютная величина угла профиля в, но и соотношение в/а. Увеличение шага р или соотношения h/v ведет к одновременному увеличению угла в и уменьшению стрелы прогиба f При некоторых соотношениях h/v профиль валка будет прямолинейным (f = 0) в достаточно широком диапазоне изменения угла а.

Ширина переходных кривых зависит от тех же параметров, что и профиль рабочего участка. Шаг р винтовой поверхности и радиус r основания конической заготовки однозначно влияют на параметры h и h2 — при их увеличении они также увеличиваются. С ростом угла а ширина переходной кривой большего торца hi возрастает, а меньшего торца h2 — убывает. Повышение соотношения h/v приводит к одновременному увеличению ширины обеих переходных кривых.