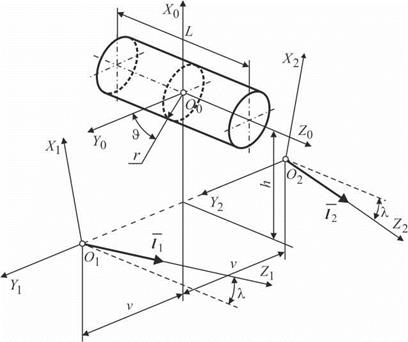

Поверхность валков определим как тела вращения, непрерывно касающиеся виртуального цилиндра заготовок (потока цилиндрических заготовок). Введем в рассмотрение следующие координатные системы (рис. 5.1): S0(X0 О0 Y0 Z0) — система заготовки; S1(X1 О1 Y1 Z1) и S2(X2 О2 Y2 Z2) — системы левого и правого валков соответственно. Системы координат S1 и S2 по отношению к системе S0 повернуты вокруг оси Y по и против часовой стрелки на угол X и смещены по оси X на величину h и по оси Y на величины — v и v соответственно.

Наладочную координату h не устанавливают непосредственно на станке, а получают при заданной геометрии валка, радиусе заготовки и наладочных координатах v, X. Поэтому вместо координаты h целесообразно задавать так называемый «номинальный» радиус R валков в точке перекрещивания. В результате значение h будет определено очевидным образом.

Поверхность цилиндрической заготовки в векторно-параметрической форме в системе S0 опишем уравнением

r0 =-r sin Ь-i + r cos j + z-k, (5.1)

где r — радиус заготовки; Ф, z — криволинейные координаты цилиндрической поверхности.

|

Рис. 5.1. Координатная схема профилирования валков при обработке цилиндрических поверхностей |

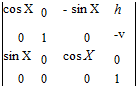

Для преобразования координат поверхности заготовки из системы S0 в систему Si воспользуемся матричным равенством:

ri = M10 ■ r0, (5.2)

где М10 — матрица перехода из системы координат S0 в систему S1. Матрица перехода М10 имеет вид

(5.3)

(5.3)

где X — угол перекрещивания осей валка и заготовки; 2v — межосевое расстояние валков; h — вертикальная наладочная координата станка.

В проекциях уравнения, описывающие семейство поверхностей левого валка S1, принимают следующий вид:

![]() X1 = — r sin ftcos X-z sin X + h cos X; Y1 = r cos ft-v; )

X1 = — r sin ftcos X-z sin X + h cos X; Y1 = r cos ft-v; )

Z1 =-r sin ftsin X + z cos X + h sin X.

Для определения искомой поверхности валка по уравнениям (5.4) необходимо найти контактную линию. С учетом наличия осей зацепления составим кинематическое условие в виде определителя, аналогичного изложенному в [43].

Для левого валка кинематическое условие, составленное в системе координат S0, имеет вид

|

h — r sin ft |

r cos ft-v |

z |

||

|

— sin ft |

cos ft |

0 |

= 0. |

(5.5) |

|

sin X |

0 |

cos X |

Из выражения (5.5) установим связь между криволинейными координатами ft и z:

Уравнение (5.6) относительно угла Ф имеет два решения — Ф1 и Ф2, что формально связано с периодичностью функции тангенса. Геометрический смысл заключается в том, что на поверхности цилиндра в заданном сечении есть две контактные точки, нормали в которых пересекают ось валка, при этом Ф2 = Ф1 + 180°.

Поверхность левого валка в окончательном виде опишется уравнениями:

Х1 = —r sin dcos X — z sin X + h cos X;

Y1 = r cos Ф — v;

![]() Z1 =— rsin$sinX + zcosX + hsinX; r

Z1 =— rsin$sinX + zcosX + hsinX; r

![]()

h — zctgX

v

Профиль валка как тела вращения целесообразно задавать в цилиндрической системе координатами (Z1, R), где R1 =

+ Y12 . Тогда последовательность расчета по формулам

(5.7) следующая. При фиксированном значении ze [-L/2; L/2] из последнего уравнения (5.7) находят криволинейную координату Ф, которую затем подставляют в выражения для X1; Y1; Z1 (L — длина валков).

Для дальнейшего изготовления и контроля валков в качестве фиксированного параметра при расчете удобно задавать непосредственно координату Z1 валка. Тогда для определения параметра Ф необходимо решить следующее трансцендентное уравнение:

r sin X sin Ф — (h — vtg Ф) cos XctgX + Z1 = 0. (5.8)

Аналогичным образом получены уравнения для правого валка:

X1 = — r sin $cos X + z sin X + h cos X;

Y = r cos Л+v;

![]() Zj =r sin $sin X + z cos X + h sin X; r

Zj =r sin $sin X + z cos X + h sin X; r

![]() ztgX-h

ztgX-h

v

Пример расчета профиля валков для наладок, используемых на станках SZZ-3 (Mikrosa, Германия), приведен в табл. 5.1. Исходные данные: r = 10 мм; R = 62,5 мм; X = 1,75°; v = 64,0 мм; h = 34,062 мм; L = 800 мм.

Левый и правый валки имеют одинаковый профиль, но развернуты в противоположных направлениях, поэтому они симметричны относительно плоскости Z1 = 0. Поверхность валка имеет форму, близкую к поверхности однополостного гиперболоида. Так, при радиусе заготовки, равном нулю, цилиндр превращается в прямую и образует однополостный гиперболоид. Таким образом, полученную поверхность валка можно назвать квазигиперболоидом. Форма таких валков и способ их изготовления запатентованы [45].

|

Таблица 5.1 Профиль валков для обработки цилиндрических поверхностей

|

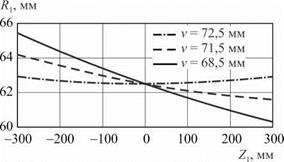

Рассмотрим влияние основных параметров процесса формообразования на изменение расчетного профиля валка.

Увеличение угла X перекрещивания осей валка и заготовки приводит к увеличению кривизны валка и разности его максимального и минимального радиусов. Данный факт нежелателен

как с точки зрения кинематики процесса, так и трудоемкости изготовления валка. С другой стороны, угол X вместе с окружной скоростью валка определяют продольную скорость заготовок. Поэтому при проектировании следует назначать минимальную величину исходного угла перекрещивания осей валков при обеспечении требуемой продольной скорости заготовок.

Изменение наладочных координат v, h суперфинишного станка при постоянном номинальном радиусе R валка приводит к идентичным результатам. При уменьшении v (или увеличении h) профиль валка меняется таким образом, что увеличивается разность его максимального и минимального радиусов. В табл. 5.2 и на рис. 5.2 представлены результаты расчета профиля валков для исходных данных: r = 10 мм; R = 62,5 мм; X = 1,5°; L = 600 мм. При этом изменялось значение v = 72,5; 71,5; 68,5 мм, которому соответствовали h = 0; 12,0; 23,749 мм.

Таблица 5.2

Изменение профиля валка в зависимости

от межосевого расстояния v

|

R1, мм |

v, мм |

Z1, мм |

|||||

|

-300 |

-200 |

-100 |

0 |

100 |

200 |

300 |

|

|

72,5 |

62,924 |

62,689 |

62,547 |

62,500 |

62,547 |

62,689 |

62,924 |

|

71,5 |

64,206 |

63,548 |

62,979 |

62,500 |

62,113 |

61,819 |

61,620 |

|

68,5 |

65,439 |

64,380 |

63,399 |

62,500 |

61,684 |

60,957 |

60,319 |

|

Рис. 5.2. Влияние наладочного параметра v на профиль валка |

Из рис. 5.2 видно, что при h = 0 профиль валка симметричен относительно плоскости Zi = 0. При увеличении h поверхность валка представляет собой часть поверхности квазигиперболоида, расположенную на соответствующем расстоянии от точки перекрещивания.