4.1. Суперфинишные полуавтоматы

Для суперфиниширования врезанием наружных поверхностей круглых деталей диаметром от 3 до 50 мм используется бесцентровый суперфинишный станок модели ЗД873. Технические характеристики станка приведены в табл. 4.1.

Технические характеристики суперфинишного станка

модели 3Д873

|

Таблица 4.1

|

Станки выпускаются в двух исполнениях: одно — и многопозиционные. Однопозиционный станок предназначен для мелкосерийного производства. Установка деталей на валки и снятие готовой детали производятся вручную. При использовании люнета на станке можно установить деталь длиной до 500 мм. Длина обрабатываемой поверхности до 110 мм.

Многопозиционный станок предназначен для крупносерийного и массового производства и выпускается налаженным на обработку конкретной детали. Загрузка деталей в зону обработки и выгрузка обработанной детали производятся автоматически. Число одновременно обрабатываемых деталей устанавливается в зависимости от длины детали: при длине до 60 мм возможна одновременная обработка четырех деталей; при длине свыше 60 мм — двух деталей.

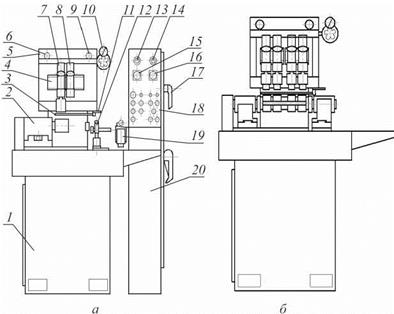

Конструкция станка предусматривает возможность работы сидя, для чего рядом со станком может быть установлена ножная педаль включения цикла обработки. Станок (рис. 4.1) имеет сварную станину 1, валковое устройство 2, на котором производится обработка изделий, и стойку 5 с установленными на ней механизмом осциллирования 4, инструментальной головкой 7, противовесом 8 и пневмооборудованием 10 для регулирования усилия прижима брусков.

Внутри станины находятся привод валков и блок питания привода. Станция охлаждения и электрошкаф выполнены приставными агрегатами. Электрошкаф 20 с пультом управления 18 расположен с правой стороны станка, станция охлаждения — с задней стороны. На боковой стенке электрошкафа установлен блок подготовки воздуха 19.

На стойке 5 под кожухом расположен механизм переключения продольного хода абразивного бруска, состоящий из двух пневмогидропреобразователей и ппевмораспределителя. Наличие необходимого уровня масла в пневмогидропреобразователях определяется маслоуказателями 6 и 9, выведенными на лицевую плоскость стойки.

На пульте управления расположены два регулятора частоты вращения валков на черновом 13 и чистовом 14 режимах и два регулятора реле времени черновой 15 и чистовой 16 обработок.

Подключение электрооборудования к сети осуществляется вводным выключателем 17.

|

Рис. 4.1. Бесцентровый суперфнишный станок модели 3Д873: а — однопозиционный; б — четырехпозиционный |

Подача смазочно-охлаждающей жидкости в зону обработки производится по трубке 3. Необходимое количество ее регулируется краном 11. При обработке длинных деталей для поддержки свисающего с валков конца применяется люнет 12.

Продольное перемещение механизма осциллирования 12 с установленной на нем инструментальной головкой 14 осуществляется гидроцилиндром 3 от пневмогидравлической системы станка. Регулирование хода бруска производится двумя винтами 10, расположенными на переключателе 9. При перемещении механизма осциллирования 12 поводок 11 поворачивает переключатель 9 и отжимает ролик пневмораспределителя 8, производя переключение хода цилиндра 3.

Валковое устройство состоит из салазок и двух корпусов, в которых на высокоточных подшипниках качения установлены шпиндели валков. В передней опоре находится двухрядный роликоподшипник, в задней — два радиально-упорных. Валки выполнены из высокопрочной и износостойкой стали. Раздвиже — ние валков на размер обрабатываемой детали производится винтом 2, имеющим левую и правую нарезки, при этом валки перемещаются на одинаковое расстояние от оси брусков. Настройка бруска по высоте осуществляется винтом 4.

Для суперфиниширования деталей диаметром до 125 мм предназначен бесцентровый суперфинишный станок модели ЗД879Б. Станок относится к группе специализированных станков и выпускается налаженным на обработку конкретной детали или группы однотипных деталей. Технические характеристики станка приведены в табл. 4.2.

Станок имеет четыре рабочие позиции, на которых одновременно можно обрабатывать до четырех изделий. Обрабатываемые поверхности выполняются по форме обрабатываемого изделия. Загрузка и выгрузка деталей может быть ручная или автоматическая с помощью лотков, транспортеров и других загрузочных устройств. Загрузочные и разгрузочные устройства могут располагаться как с передней, так и с задней стороны станка. При переналадке станка для обработки других типов изделий необходимо изготовить новые валки и установить соответствующие загрузочно-разгрузочные устройства.

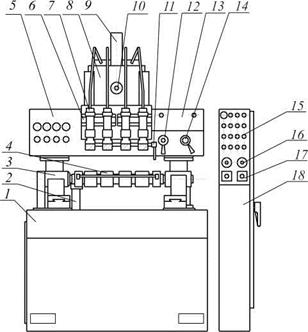

Станок (рис. 4.2) состоит из следующих основных узлов: станины 1, портала 5, узла опоры валков 3, а также узла наладки, в которые входят валки 4 и загрузочно-разгрузочные устройства. Внутри станины расположен привод валков. Рядом со станком установлен электрошкаф 18. С задней стороны помещены станция гидропривода и станция охлаждения. Между корпусом портала и станиной с помощью стоек образован сквозной проем, позволяющий производить загрузку и выгрузку изделий как на переднюю, так и на заднюю сторону станка, а также встраивать станок в автоматическую линию. На передней стенке портала в прямоугольных направляющих установлена траверса 8, на которой закреплен механизм осциллирования 6 с инструментальными головками 7. Для подъема и опускания траверсы служит гидроцилиндр 9. Установочное перемещение траверсы на размер обрабатываемого изделия осуществляется рукояткой 10. С задней стороны траверсы расположены электродвигатель привода механизма осциллирования и цилиндр продольного перемещения инструментальных головок. Шток цилиндра жестко связан с ползуном механизма осциллирования и сообщает ему возвратно-поступательное движение. На конце штока установлены упоры, которые управляют гидропанелью.

|

Таблица 4.2 Технические характеристики суперфинишного станка модели Д879Б

|

В правом крыле портала под съемной крышкой 13 расположены гидропанель и кран-дроссель управления возвратнопоступательным перемещением (подачей) брусков. Рукояткой 12 производится включение механизма продольного перемещения брусков в работу, рукояткой 14 — изменение скорости перемещения брусков и реверс гидропанели.

|

Рис. 4.2. Бесцентровый суперфнишный станок модели 3 Д879Б |

На задней стенке станины установлен механизм разгрузки 2, предназначенный для выгрузки изделий из зоны обработки. Он состоит из гидроцидиндра и выталкивателя, установленного на поворотных опорах по концам валков. При перемещении штока гидроцилиндра выталкиватель, проходя между валками, поднимает обработанные детали и выкатывает их на лотки. Система охлаждения станка состоит из станции охлаждения и гидроциклона для тонкой очистки СОЖ. Подача СОЖ в зону обработки производится по трубке 11. Необходимое количество ее регулируется краном.

Управление станком производится с пульта 15, установленного на электрошкафу 18. На пульте расположены сигнальные лампы, переключатели и кнопки управления механизмами станка, а также два регулятора 16 частоты вращения валков на черновом и чистовом режимах и два реле времени 17, по которым устанавливается время обработки на черновом и чистовом режимах.