Основным механизмом бесцентровых суперфинишных станков, работающих напроход, являются валковые устройства, одновременно выполняющие транспортную и формообразующую функции. Валковое устройство включают в себя два валка, вращающиеся в одном направлении. Заготовки при суперфинишировании вращаются и перемещаются вдоль валков под осциллирующими брусками за счет осевой составляющей силы трения, возникающей при развороте одного или обоих валков на некоторый угол X относительно оси заготовок.

Известно несколько конструкций валковых устройств с постоянным и регулируемым углом скрещивания осей валков. Каждый тип валкового устройства оснащают несколькими комплектами валков, которые предназначены для обработки определенного диапазона диаметров заготовок и отличаются друг от друга расчетным профилем.

Валковые устройства первого типа с постоянным углом разворота валков рекомендуют для узкого диапазона обрабатываемых диаметров, а также для заготовок, имеющих длину более 100 мм.

Валковое устройство второго типа имеет возможность регулирования угла разворота валков в вертикальной плоскости. Изменяя угол наклона валков, можно получить точное прямолинейное перемещение заготовок. Устройства данного типа рекомендуют применять при большом диапазоне обрабатываемых диаметров или при очень высоких требованиях к точности геометрической формы заготовок. Кроме того, с помощью этого устройства при соответствующей установке валков можно изготавливать цилиндрические заготовки с бомбинированной поверхностью.

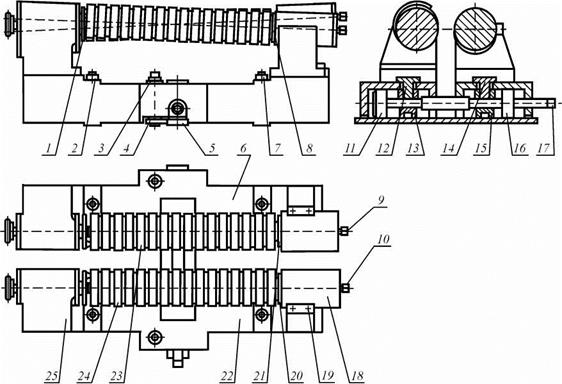

Валковое устройство с постоянным углом разворота валков (рис. 3.13) состоит из конических валков 23 и 24 с криволинейной образующей, подшипниковых опор 18 и 25 и салазок 6 и 22. Валки в вертикальной плоскости развернуты друг относительно друга на угол 2А,, что обеспечивает продольное перемещение заготовок. На рабочей поверхности валков выполнены кольцевые канавки для отвода стружки и отработанного абразива. Обработку коротких заготовок типа колец подшипников производят на гладких валках.

Валки съемные, каждый из них установлен на центрах 1 и 8, которые смонтированы на радиально-упорных подшипниках высокого класса точности с предварительным выбором зазора. Правые центры установлены в подвижных пинолях 20 и 21. Для снятия валка пиноли отводят в заднее положение винтами 9 и 10. В переднем положении пиноли зажимают винтами 19. Установку

|

|

|

|

валков на размер обрабатываемой заготовки осуществляют перемещением салазок 6 и 22 по направляющей 5 посредством винта 17, после чего их закрепляют гайками 2 и 7. Салазки приводятся в движение гайками 13 и 15 с помощью вилок 12 и 14, закрепленных на салазках. Винт 17 установлен в подшипниковых опорах 11 и 16 на направляющей. Он имеет дифференциальную резьбу, благодаря чему салазки одновременно перемещаются на одинаковое расстояние от центра валков. Для их раздельного перемещения необходимо снять вилку на противоположных салазках. Во избежание заедания при перемещении по направляющей 5 в салазках установлены ролики 4. Зазор между направляющей и роликами выбирают с помощью эксцентричных пальцев 3.

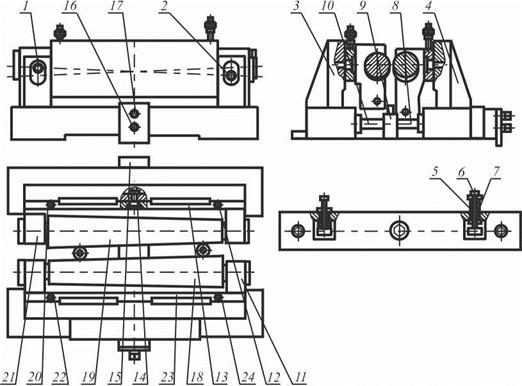

Подающее валковое устройство с изменяемым углом разворота валков (рис. 3.14) содержит передний 18 и задний 19 валки с подшипниковыми опорами 11 и 21, которые закреплены на промежуточных поворотных плитах 13 и 23 и могут разворачиваться вокруг оси 14, расположенной в центре опор валков 3 и 4. Винтами 1 и 2 поворотную плиту притягивают к вертикальной плоскости корпуса опоры валков. Поворот валков производят с помощью микрометрических винтов 12 и 24, состоящих из втулки 5, винта 6 и лимба 7. На поверхность втулки нанесена шкала, показывающая угол разворота валков. Фиксация положения валков осуществляется распорными винтами 20 и 22.

В корпусе правой подшипниковой опоры расположены зубчатые колеса, осуществляющие вращение валков. Установку валков на размер обрабатываемой заготовки осуществляют перемещением корпусов опор валков по направляющей 15 посредством винтов 16 и 17. В специально предусмотренные отверстия на станине вставляют два калибра 9, размеры которых соответствуют обрабатываемому диаметру. Опоры валков сводят до соприкосновения пальцев 8 и 10 с калибрами 9. Таким образом обеспечивают необходимое межосевое расстояние и параллельность между валками.

|

|

|

|

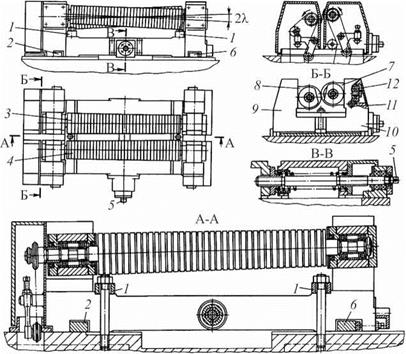

Подающее валковое устройство станка 3879 [27] состоит из конических валков 3 и 4 с криволинейной образующей, подшипниковых опор 7 и 8, салазок 9 и 10 (рис. 3.15). Валки в вертикальной плоскости развернуты друг относительно друга на угол 2Х, благодаря чему обеспечивается продольное перемещение обрабатываемой детали в направлении, зависящем от направления вращения валков. Каждый валок установлен на четырех радиально-упорных подшипниках высокого класса точности. Опоры переднего валка 4 расположены в эксцентриковых втулках 12, посредством которых осуществляется регулирование его положения относительно заднего валка 3. Прямолинейность контролируется автоколлиматором. Положение валков фиксируется клеммовыми зажимами 11. Установка валков на размер детали осуществляется перемещением салазок 9 и 10 по направляющим 2 и 6 посредством винта 5. При этом валки перемещаются на одинаковые расстояния от оси брусков, а затем закрепляются прижимными планками 1.

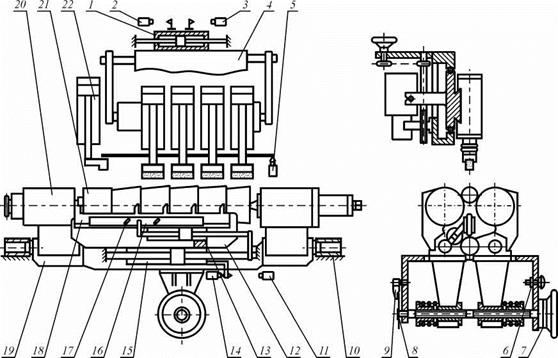

Рассмотрим схему валкового устройства и механизма подачи заготовок бесцентрового суперфинишного станка SZASLE — 50×500 (рис. 3.16) фирмыMikrosa (Германия).

На каретке блока осцилляции 4 установлены четыре инструментальные головки, образующие четыре позиции. На каждой позиции обработку производят брусками разной зернистости. Дополнительное возвратно-поступательное перемещение брусков осуществляют цилиндром 1. При этом движется весь блок осцилляции 4 с установленными на нем инструментальными головками. Ход ограничивают передвижными упорами. Команда на переключение реверсивных золотников, управляющих цилиндром 1, поступает от микропереключателей 2 и 3.

Валки 21 установлены во вращающихся центрах опор 20. Рабочая поверхность валков выполнена таким образом, что образующие конических роликов расположены параллельно направлению осцилляции брусков. Корпуса вращающихся центров 20 объединены общей траверсой 19 и расположены в поворотных опорах 10. Раздвижение валков производят маховиком 7,

|

Рис. 3.15. Валковое устройство станка 3879 |

|

Рис. 3.16. Схема валкового устройства и механизма подачи бесцентрового суперфинишного станка модели SZASLE-50×500 (Mikrosa, Германия) |

а их фиксацию после установки — рукояткой 6 посредством тормоза, состоящего из диска 8 и защелки 9. При вращении маховика 7 направо валки приближаются друг к другу, а при вращении налево — отдаляются.

В зону обработки заготовки подают по лотку загрузки и удерживают в нем прижимом 22. Захват роликов из подающего лотка, перемещение роликов из одной позиции в другую и выдачу обработанных роликов в лоток разгрузки осуществляет гидравлический грейферный механизм, состоящий из транспортной рейки 18, ползуна 12 и двух гидроцилиндров 13 и 15. При поступлении масла в цилиндр 13 шток цилиндра и связанные с ним направляющие 16 перемещаются влево. Направляющая имеет два паза, в которых находятся оси 17 транспортной рейки 18. При перемещении направляющей 16 влево транспортная рейка 18 поднимается вверх и своими выступами захватывает заготовку, лежащую на валках, после чего цилиндр 15 и связанный с ним ползун 12 перемещаются вправо. При этом транспортная рейка также перемещается вправо и первым выступом захватывает заготовку, удерживаемую прижимом 22 на лотке загрузки, и передвигает ее на один шаг. Обработанная заготовка, находящаяся на последней позиции, подается в отводящий лоток.

В крайнем правом положении рейки 18 упор нажимает на микропереключатель 11, в результате чего поршень цилиндра 13 и направляющая 16 начинают перемещаться вправо, производя отвод рейки в исходное положение. Ползун 12, возвращаясь также в исходное положение, нажимает на микропереключатель 14, который дает команду на включение очередного цикла обработки. При прекращении подачи заготовок или износе брусков шток цилиндра инструментальной головки опускается ниже своего нормального положения, благодаря чему срабатывает микропереключатель 5. Станок останавливается, а бруски поднимаются вверх.