Для сообщения абразивному инструменту колебательных движений предназначены механизмы осцилляции суперфинишных станков. По принципу действия и конструктивному исполнению их подразделяют на электромеханические, пневматические и гидравлические. Ниже рассмотрены некоторые конструкции этих механизмов, наиболее часто встречающиеся в современных суперфинишных станках.

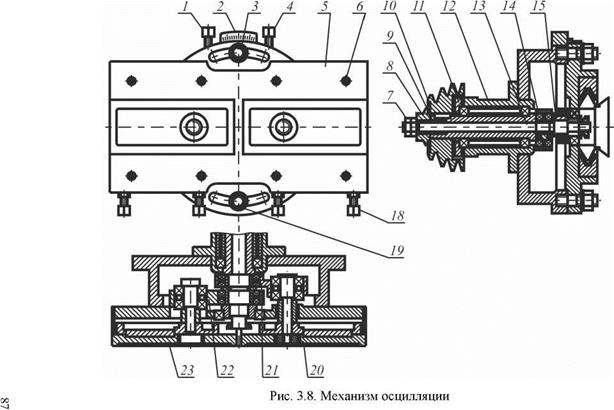

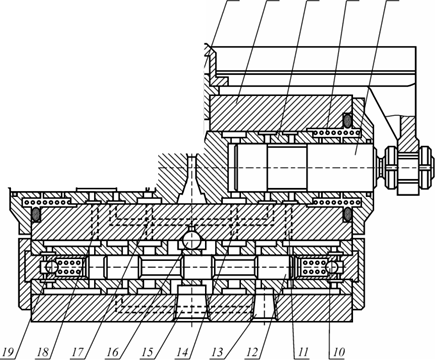

Механизм осцилляции, показанный на рис. 3.8, является унифицированным узлом отечественных суперфинишных станков. На осциллирующих каретках 20 и 23 расположены инструментальные головки или одна инструментальная головка и противовес. Перемещение кареток осуществляют два эксцентрика 14 и 15, установленные на приводном валу 13. Эксцентрики посредством шатунов 21 и 22 связаны с осциллирующими каретками 20 и 23. Эксцентриситеты обоих эксцентриков равны по значению, но расположены диаметрально противоположно, поэтому каретки перемещаются в противоположных направлениях. Благодаря этому обеспечивается динамическая сбалансированность системы.

|

|

Осциллирующие каретки 20 и 23 перемещаются по направляющим качения 16 и 17 с предварительным выбором зазора. Регулировку зазора в роликовых направляющих осуществляют винтами 18 при отпущенных винтах, крепящих нижние направляющие 17. Ход кареток устанавливают в пределах 0,5-5 мм, для чего отпускают гайки 7. Зубчатая муфта 8 под действием пружины 9 отходит влево и рассоединяет вал 13 и промежуточную втулку 12. Втулка 12 связана с эксцентриками 14 и 15. Удерживая вал 13 от проворота, вращением шкива 11 и связанной с ним втулки 12 производят разворот эксцентриков относительно вала 13. Ход устанавливают по лимбу 10, а затем затягивают гайки 7. При обработке конусов плиту 5 с осциллирующими каретками 20 и 23 разворачивают на половину угла конуса винтами 1 и 4 по лимбу 2 при отпущенных гайках 3 и 19. Смазывание направляющих качения производят через масленки 6. Радиальные подшипники заполнены смазкой литол 24 ГОСТ 21150-75*.

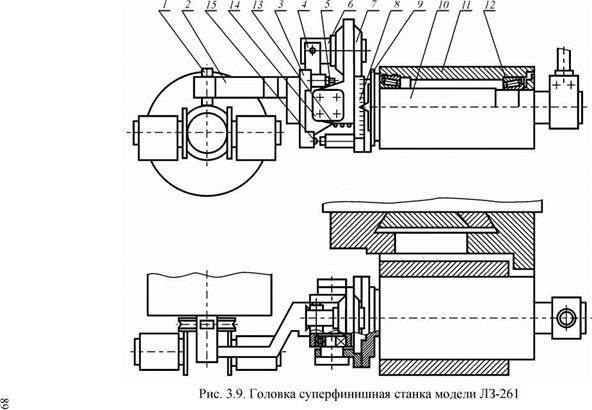

На рис. 3.9 показана суперфинишная головка автомата модели ЛЗ-261 для суперфиниширования поверхности дорожек качения наружных и внутренних колец шарикоподшипников.

Головку устанавливают в корпусе суппорта, с помощью которого осуществляют ее подвод в зону обработки. Головка сообщает бруску качательное осциллирующее движение, ввод бруска в желоб обрабатываемого кольца и прижим его с заданным усилием. Головка состоит из следующих основных деталей: гильза 11, шпиндель 10, пневматический цилиндр 7, державка 2 с шлифовальным бруском 1. Шпиндель 10 установлен в гильзе 11 на двух конических роликоподшипниках 12. На правой шейке шпинделя закреплен рычаг, соединяющий шпиндель с приводом качания, на левом торце шпинделя — фланец 9, в котором расположены мембранный пневматический цилиндр 7 и кронштейн с двумя полуосями 14. На «ласточкином хвосте» кронштейна 3 расположена державка 2 со шлифовальным бруском 1. Размеры державки бруска зависят от габаритных размеров обрабатываемого кольца и желоба.

|

|

Подвод и прижим бруска производят пневмоцилиндром 7 через шток 6 и вилку 4, установленную на кронштейне 3. Отвод бруска в исходное положение осуществляет пружина 13 при подаче сжатого воздуха в штоковую полость пневмоцилиндра 7. Усилие пружины 13 выбрано таким образом, чтобы отвод бруска происходил даже при отсутствии давления воздуха в пневмоцилиндре 7. Регулируемый упор 5 ограничивает отвод бруска. Усилие прижима бруска устанавливают редукционным клапаном в пределах 20-300 Н, причем давление на манометре 0,1 МПа соответствует усилию прижима бруска в 100 Н. При износе или поломке бруска замыкается низковольтный упор 15, который дает команду на отключение станка. Привод качания бруска осуществляется от двухскоростного электродвигателя (N = 0,45/0,75 кВт, n = 1420/2820 мин-1) через клиноременную передачу со ступенчатыми шкивами, обеспечивающими 380, 540, 720, 770, 1100 и 1400 дв. ход/мин бруска. Угол качания бруска задают с помощью эксцентрика, расположенного в расточке шкива клиноременной передачи, и устанавливают по шкале 8.

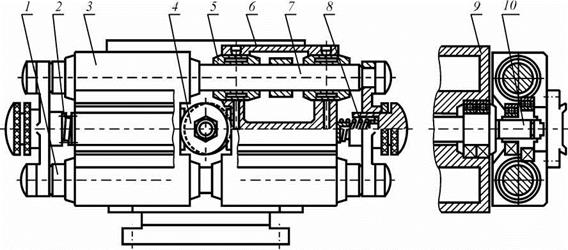

Механизм осцилляции с направляющими на воздушной подушке фирмы Seibu (Япония) приведен на рис. 3.10. На цилиндрических направляющих 1 и 7, закрепленных в проушинах корпуса 9, установлены каретки 3 и 6, которые с помощью пружин 2 и 8 прижимаются к эксцентрику 4. Вращающийся эксцентрик сообщает кареткам быстрое возвратно-поступательное движение. Каретки помещены на подшипниках скольжения 5 с воздушной подушкой, благодаря чему обеспечивается спокойная и бесшумная работа механизма. Подвод сжатого воздуха к подшипниковым опорам производят через отверстия в корпусе каретки. Рабочее давление сжатого воздуха 0,3-0,5 МПа. Для нормальной работы механизма на каждой каретке должны быть установлены инструментальная головка или противовес.

Отсутствие непосредственного контакта металлических деталей при наличии воздушного зазора значительно увеличивает надежность и долговечность работы механизма, что обеспечивает высокую точность перемещения инструмента в течение дли

тельного срока эксплуатации. Вращение эксцентрика осуществляется от вала 10, который приводится во вращение непосредственно от электродвигателя. Частота колебаний инструментальных головок составляет 1000 и 1500 дв. ход/мин в зависимости от установленного электродвигателя. Мощность электродвигателя соответственно 0,2 кВт или 0,4 кВт. Амплитуду колебаний выбирают в пределах 0,5-5 мм. Изменение амплитуды производят путем замены эксцентрика.

На рис. 3.11 приведена схема одного из пневматических механизмов осцилляции фирмы Supfina (Германия), в котором энергия сжатого воздуха преобразуется в безударное колебательное движение. Механизм представляет собой систему осцилляции с полным уравновешиванием колеблющихся масс. Механизм работает следующим образом. Сжатый воздух подводят к пусковому золотнику 3 возбудителя через штуцер 2. Перемещением золотника 3 от кнопки 1 механизм включают в работу. При этом поршень 9 начинает совершать возвратно-поступательные движения, автоматически закрывая и открывая отверстия для впуска и выпуска воздуха. Корпус 10 механизма возбудителя и направляющая 7, на которой он закреплен, также начинают совершать возвратно-поступательные движения, но в обратном направлении. От направляющей 7 колебания через пружины 4 передаются корпусу 8 с установленными на нем инструментальными головками. Система осцилляции уравновешена с помощью дополнительных пружин 5, базирующихся на жестко закрепленном держателе 6. Осциллирующий корпус 8 установлен на трех шариковых направляющих с предварительным выбором зазора.

Смазывание головки производят масляным туманом. Для нормальной работы необходимо, чтобы в сжатый воздух, поступающий в головку, каждые одну-две минуты подавалась одна капля масла. Пуск головки происходит при давлении сжатого воздуха 0,2-0,25 МПа. Частота колебаний 2000 дв. ход/мин, амплитуда колебаний 2-6 мм. Частоту и амплитуду колебаний регулируют путем повышения давления сжатого воздуха с помощью редукционного клапана. Расход сжатого воздуха составляет около 18 м3/ч.

|

|

|

|

ІЧЧЧІЧЧ^ЧЧЧЧЧЧЧЧЧ^ЧЧЧу

Рис. 3.11. Пневматический механизм осцилляции фирмы Supfina (Германия) |

|

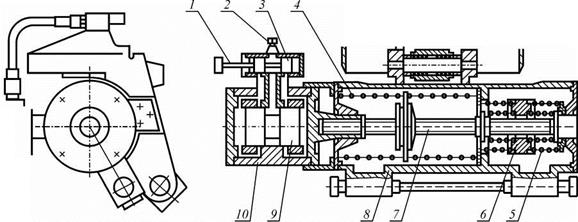

Блок осцилляции станка модели SZASL 50×500 фирмы Mik — rosa (Германия) представлен на рис. 3.12. Осцилляцию брусков осуществляют с помощью двух рабочих поршней 3 и 9, связанных между собой кареткой 1, на которой устанавливают инструментальные головки.

Масло через отверстие 15 и канал 17 в корпусе 6 поступает под торец поршня 3 и перемещает его и связанный с ним поршень 9 влево. В крайнем левом положении поршня 9 масло из отверстия 16 через проточку в поршне 9, канал 11 и обратный клапан 10 подается под торец золотника 12 и перемещает его также влево. Теперь масло из отверстия 15 по каналу 14 поступает под торец поршня 9 и перемещает его и связанный с ним поршень 3 вправо. По каналу 17 через отверстие 13 масло сливается из-под торца поршня 3, а из отверстия 16 через проточку в поршне 3, канал 18 и обратный клапан 19 оно поступает под торец золотника 12 и перемещает его вправо. Цикл повторяется. Таким образом, каретка и закрепленные на ней инструментальные головки совершают возвратно-поступательные движения. Втулки 4 и 7 под действием пружин 2 и 8 прижимаются к конической поверхности винта 5. При вращении винта 5 расстояние между отверстиями втулок 4 и 7 и отсеченными кромками поршней 3 и 9 изменяется, что приводит к изменению хода поршней, а следовательно, и к изменению амплитуды колебаний шлифовальных брусков. Частота колебаний брусков при давлении масла 0,2 МПа и амплитуде 2 мм составляет 1800 дв. ход/мин.