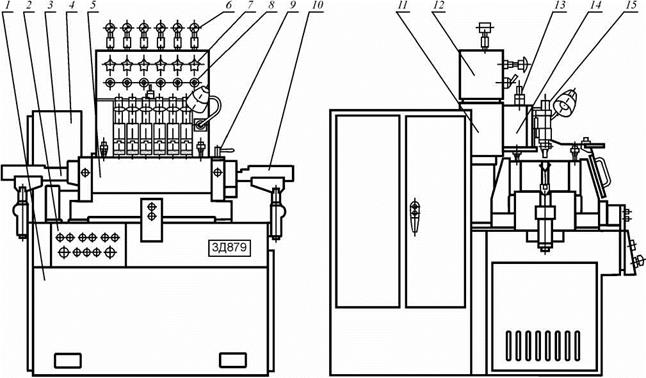

Бесцентровый суперфинишный станок модели 3Д879. Бесцентровый суперфинишный станок модели 3Д879 (рис. 3.2) предназначен для обработки напроход цилиндрических поверхностей

|

^ Рис. 3.2. Бесцентровый суперфинишный станок модели ЗД879 |

заготовок диаметром 8-60 мм. Станок состоит из следующих основных узлов: станины 1, в левом отсеке которой размещен привод валкового устройства 5, стойки 11, механизма осцилляции 14, инструментальных головок 15, пневмооборудования 12, лотка загрузки 10 и лотка разгрузки 3. Электрошкаф 4 и станция охлаждения установлены рядом со станком. Регулятор частоты вращения валков, кнопки управления приводом валков, механизмом осцилляции и станцией охлаждения расположены на пульте 2.

Регулирование усилия прижима брусков на каждой инструментальной головке производят рукоятками регуляторов давления 7 по манометрам 6. Подъем и опускание механизма осцилляции 14 с инструментальными головками 15 осуществляют винтом 13, подъем и опускание шлифовальных брусков — рукояткой 8. Смазочно-охлаждающую жидкость подают по трубке, закрепленной на стойке 11. Трубка имеет ряд отверстий, через которые жидкость под напором поступает в зону обработки. Расход жидкости регулируют краном 9.

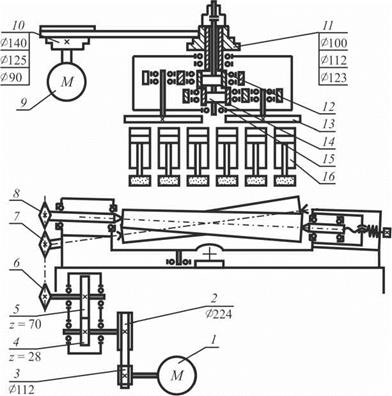

Рассмотрим кинематическую схему станка (рис. 3.3). Валки приводятся в движение от регулируемого электропривода постоянного тока 1 типа ЭТО2-16 (N = 1,8 кВт, n = 1500-75 мин-1) через клиноременную передачу 2-3, редуктор 4-5 и цепную передачу 6-8. Частоту вращения валков регулируют бесступенчато в пределах 30-300 мин-1.

Механизм осцилляции работает от электродвигателя 9 (N = = 2,2 кВт, n = 1400 мин-1). Через клиноременную передачу вращение передается на вал 12 с двумя эксцентриками 15, которые сообщают кареткам 13 с инструментальными головками 16 возвратно-поступательное движение. Трехступенчатые шкивы 10 и 11 клиноременной передачи обеспечивают 1000, 1500 и 1900 дв. ход/мин бруска. Ход кареток 13 устанавливают в пределах 0,55 мм посредством разворота эксцентриковых втулок 14 на эксцентриках 15. Подъем, опускание и прижим шлифовальных брусков осуществляют пневматическими устройствами.

|

Рис. 3.3. Кинематическая схема бесцентрового суперфинишного станка модели 3Д879 |

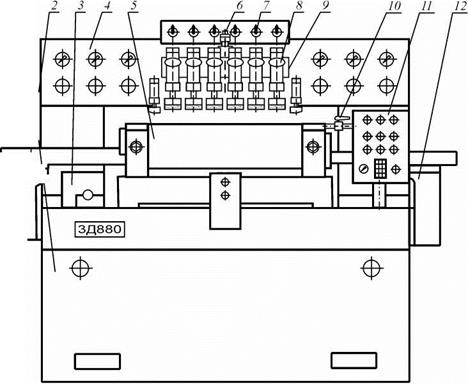

Бесцентровый суперфинишный станок модели 3Д880. Бесцентровый суперфинишный станок модели 3Д880 (рис. 3.4) предназначен для обработки напроход цилиндрических поверхностей заготовок диаметром 10-125 мм.

В сварной станине 1 расположен тиристорный привод валкового устройства типа ЭТЗ2-335-51/1500У4 (N = 6,0 кВт, n = 1500… 75 мин-1). Через клиноременную передачу и установленный на станине редуктор 3 с двумя выходными валами карданной передачи вращение передается на валковое устройство 5. Частоту вращения валков устанавливают в пределах 30-300 мин-1 или 60600 мин-1 шкивами клиноременной передачи и регулируют с помощью рукоятки потенциометра на пульте управления 11.

|

Рис. 3.4. Бесцентровый суперфинишный станок модели ЗД880 |

На стойке 4, выполненной в виде портала, установлен механизм осцилляции 9 с инструментальными головками 8. Внутри стойки расположено пневмооборудование станка и привод механизма осцилляции, состоящий из электродвигателя (N = 1,5 кВт, n = 1400 мин1) и клиноременной передачи. При помощи трехступенчатого шкива клиноременной передачи обеспечивают 1000, 1500 и 1900 дв. ход/мин брусков инструментальных головок.

Прижим брусков осуществляют пневматическим устройством, усилие прижима регулируют редукционными клапанами по манометрам, установленным на стойке 4. Подъем и опускание брусков производят рукоятками пневмораспределителей 7. Подготовка сжатого воздуха, поступающего из заводской пневмомагистрали, осуществляется блоком подготовки воздуха, расположенным на задней стенке станины. Блок подготовки обеспечивает постоянное рабочее давление на выходе из блока, очистку сжатого воздуха от твердых частиц и капельной влаги, распыление масла для смазки пневмоцилиндров. Установку инструментальных головок по высоте (на размер обрабатываемой детали) производят рукояткой 6.

Валковое устройство 5 имеет возможность разворота валков друг относительно друга в вертикальной плоскости. Жесткая конструкция валков, установленных на высокоточных подшипниках качения, наряду с возможностью регулирования угла скрещивания обеспечивает получение заготовок с высокой геометрической точностью. Подачу заготовок справа налево осуществляют подающий 12 и отводящий 2 лотки, при изменении направления вращения валков направление подачи деталей также изменяется.

Подачу СОЖ в зону обработки и для очистки валков от загрязнения производят по трубам, установленным на переднем и заднем валках. Количество жидкости регулируют кранами 10. Очистку СОЖ осуществляют магнитным сепаратором типа СМ — 2М и гидроциклоном типа Х45-33. Вместимость бака системы охлаждения 100 л. Станция охлаждения установлена с задней стороны станка.

Управление станком производят кнопками, расположенными на пульте управления 11. Станок оснащен устройством, контроли

рующим наличие обрабатываемых заготовок на валках и износ брусков. Электрошкаф расположен с задней стороны станка.

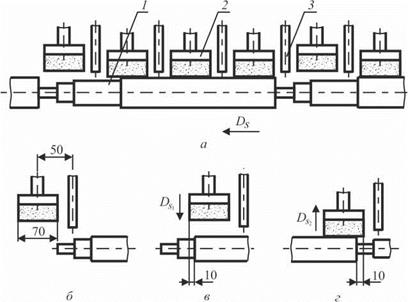

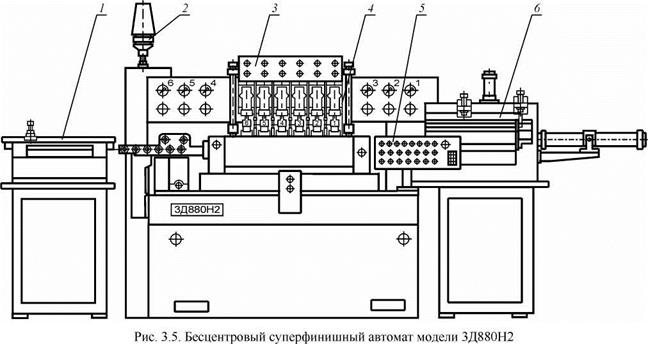

Бесцентровый суперфинишный автомат модели 3Д880Н2. Бесцентровый суперфинишный автомат модели 3Д880Н2 (рис. 3.5) предназначен для обработки напроход цилиндрических заготовок с прерывистой поверхностью. Автомат 3Д880Н2 выпускают на базе станка модели 3Д880, от которого он отличается наличием системы управления инструментальными головками. Автомат оснащен механизмами автоматической загрузки 6 и выгрузки 1 заготовок с магазинами-накопителями. Вместимость каждого магазина-накопителя — 160 шт. заготовок диаметром 10 мм. Управление работой осуществляют с рабочего пульта 5. Об аварийной остановке автомата при износе брусков, отсутствии давления в пневмосети или переполнении накопителя разгрузки сигнализирует светофильтр 2, установленный на электрошкафу.

Предусмотрены два режима работы автомата: наладочный и автоматический. В наладочном режиме проводят проверку функций и наладку отдельных механизмов автомата. Подъем и опускание брусков в наладочном режиме осуществляют с пульта 3, расположенного над инструментальными головками. На пульте имеются кнопочные выключатели с сигнальными лампами. При автоматическом режиме обработки заготовок с прерывистой поверхностью необходимо быстро поднимать бруски при прохождении под ними впадины и быстро опускать при подходе обрабатываемой поверхности. Для управления инструментальными головками предусмотрены блок бесконтактных датчиков 4, установленный на стойке, и электронный блок управления электромагнитами пневмораспределителей инструментальных головок.

Схема обработки деталей с прерывистой поверхностью показана на рис. 3.6. При перемещении по валкам заготовка 1 последовательно проходит под шестью абразивными брусками 2. Команды на отвод (отскок) и подвод брусков подаются датчиками 3 во время прохождения под ними уступа заготовки. Исполнение команд происходит с некоторой временной задерж-

|

кой, необходимой для перемещения уступа заготовки от датчика к абразивному бруску. Временная задержка зависит от скорости подачи заготовки и устанавливается по реле времени.

|

Рис. 3.6. Схема обработки (а) и положение (б-г) обрабатываемой детали в момент: срабатывания датчика (б), начала опускания бруска (в), начала отскока (г) |

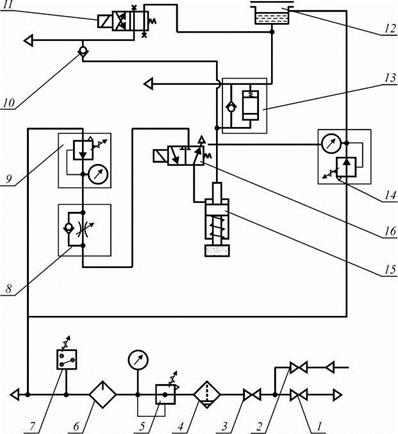

На рис. 3.7 приведена пневматическая схема управления одной инструментальной головкой, состоящая из муфтовых кранов 1-3, фильтра-влагоотделителя 4, редукционного пневмоклапана 5, маслораспылителя 6 и реле давления 7. Сжатый воздух через редукционный пневмоклапан 9 и дроссель с обратным клапаном 8 поступает к электропневматическому клапану 16, а через редукционный пневмоклапан 13 — к пневмогидропреобразователю 12. Пневмогидропреобразователь, установленный в пневмосистеме автомата, предназначен для преобразования давления сжатого воздуха в гидравлическое давление рабочей жидкости, поступающей в верхние гидравлические полости цилиндров 15 инструментальных головок.

|

Рис. 3.7. Пневматическая схема управления инструментальной головкой бесцентрового суперфинишного автомата модели 3Д880Н2 |

В начале обработки все бруски находятся в поднятом положении. При включении электромагнита клапана 16 воздух поступает в штоковую полость цилиндра 15. Поршень инструментальной головки идет вниз, преодолевая усилие пружины. Происходит подвод и прижим бруска к детали с заданным усилием, определяемым настройкой пневмоклапана 9. Скорость подвода регулируют дросселем 8. Одновременно верхняя гидравлическая полость цилиндра 15 заполняется маслом, которое поступает из преобразователя 12 через обратный клапан гидроцилиндра отскока 14. При отключении электромагнита клапана 16 штоковая полость цилиндра 15 соединяется с атмосферой. Из гидравлической полости цилиндра 15 масло под действием пружины вытесняется в гидроцилиндр отскока 14. Происходит отскок бруска от заготовки на расстояние, равное ходу цилиндра отскока (до 3 мм). Подъем брусков на полный ход осуществляют только в наладочном режиме работы автомата при отключении электромагнита клапана 16 и включении электромагнита гидрораспределителя 11. При этом штоковая полость цилиндра 15 соединяется с атмосферой, поршень под действием пружины поднимается вверх, вытесняя масло из гидравлической полости цилиндра через обратный клапан 10 и гидрораспределитель 11 в преобразователь 12.