3.1. Классификация бесцентровых суперфинишных станков

Бесцентровые суперфинишные станки производят в мире всего несколько фирм: Supfina, Telenhaus, Mikrosa (Германия), Seibu (Япония), Landis Cincinnati (США), Витебский станкозавод «Вистан» (Беларусь). В России суперфинишные станки изготавливает Санкт-Петербургский завод прецизионного станкостроения.

Суперфинишные станки можно классифицировать по следующим основным признакам:

• способу обработки;

• степени универсальности;

• степени автоматизации;

• числу рабочих позиций;

• компоновке.

В зависимости от способа обработки суперфинишные станки образуют следующие подгруппы: станки для обработки в центрах; бесцентровые станки; станки для обработки торцевых поверхностей, шеек коленчатых валов, желобов колец подшипников. Отдельную подгруппу составляют суперфинишные головки для универсальных станков.

По степени универсальности суперфинишные станки подразделяют на две подгруппы: широкого назначения и специализированные. К первой подгруппе относят станки для обработки в центрах, бесцентровые и станки для обработки торцевых поверхностей, ко второй подгруппе — станки для обработки шеек коленчатых валов и желобов колец подшипников.

По степени автоматизации большинство суперфинишных станков являются полуавтоматическими: установка и снятие заготовок производятся вручную, цикл обработки — автоматический. Бесцентровые суперфинишные станки при оснащении их устройствами для автоматической загрузки-разгрузки заготовок превращаются в автоматы.

По числу рабочих позиций суперфинишные станки подразделяют на одно-, двух — и многопозиционные. На рабочих позициях производится полная обработка заготовок (обработанные заготовки сходят с каждой позиции) или последовательная (заготовки перемещают из одной позиции в другую, а готовые заготовки сходят только с последней позиции). В первом случае обработку, как правило, производят абразивными инструментами одной характеристики, во втором случае — абразивные инструменты имеют разные характеристики.

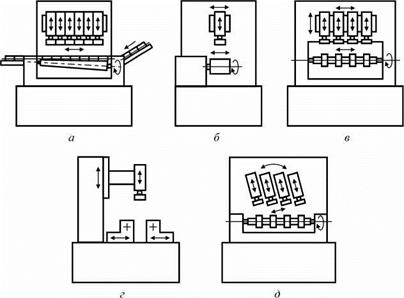

Классификация суперфинишных станков по характеру компоновки (рис. 3.1) определена видом обрабатываемых заготовок и принятым способом обработки.

|

Рис. 3.1. Схемы компоновок бесцентровых суперфинишных станков |

На рис. 3.1, а представлена схема компоновки бесцентрового суперфинишного станка непрерывного действия (напроход). Заготовки, поступающие по наклонному желобу или подаваемые принудительно, проходят под осциллирующими брусками. Вращение и перемещение заготовок осуществляет валковое устройство станка.

Схемы компоновок, представленные на рис. 3.1, б, в, применяют при бесцентровом суперфинишировании врезанием. Обрабатываемые заготовки устанавливают на валках. Шлифовальные бруски имеют осциллирующее и возвратно-поступательное движения в горизонтальной плоскости, а также установочное перемещение в вертикальной плоскости. Указанные станки отличаются друг от друга числом рабочих позиций: однопозиционные (см. рис. 3.1, б) и многопозиционные (см. рис. 3.1, в). При многопозиционном исполнении портал имеет сквозной проем, позволяющий автоматизировать загрузку и разгрузку заготовок. При этом загрузка и выгрузка могут производиться как с передней, так и с задней стороны станка.

Компоновка станка, показанная на рис. 3.1, г, позволяет производить разгрузку заготовок вниз, для чего один или оба валка имеют возможность перемещаться в горизонтальной плоскости. Компоновка, приведенная на рис. 3.1, д, отличается от предыдущих тем, что абразивный инструмент совершает возвратно-поступательное перемещение по дуге окружности. Такое движение необходимо для обработки заготовок, имеющих бом — бинированную форму.

Бесцентровые суперфинишные станки используют для обработки цилиндрических заготовок диаметром от 1,5 до 125 мм, конических и бомбинированных поверхностей заготовок типа роликов, колец подшипников, поршневых пальцев, поршней, плунжеров, толкателей.

По методу обработки станки подразделяют на две группы:

• непрерывного действия с продольной подачей заготовок (обработка напроход);

• позиционного типа (обработка врезанием).

Основные модели отечественных бесцентровых суперфинишных станков представлены в табл. 3.1. Станки моделей 3Д878, 3Д879, 3Д880 предназначены для обработки напроход.

Кинематические и пневматические схемы этих станков идентичны, различие заключается в конструкции и размерах валковых устройств и мощности привода.

В качестве привода валкового устройства на станках установлен регулируемый тиристорный электропривод постоянного тока с широким диапазоном регулирования. Осцилляцию осуществляют с помощью электромеханического привода, рассчитанного на частоту колебаний 1000, 1500 и 1900 дв. ход/мин, ход брусков регулируют в пределах от 0,5 до 5 мм. Прижим брусков пневматический, каждая инструментальная головка имеет независимое регулирование усилия прижима. Таким образом, кинематическая схема бесцентровых суперфинишных станков обеспечивает регулирование в широком диапазоне скоростей вращения и продольной подачи заготовок, частоты осцилляции и усилия прижима брусков, что создает необходимые условия для выбора оптимальных режимов суперфиниширования.

Бесцентровые суперфинишные станки выпускают в нескольких исполнениях в зависимости от диапазона обрабатываемых диаметров. Каждое исполнение имеет свой комплект валков, рабочий профиль которых выполнен для узкого диапазона диаметров заготовок и оптимального угла скрещивания осей валков. Сокращение диапазона диаметров заготовок, обрабатываемых на одном комплекте валков, способствует повышению точности обработки.

Для обработки заготовок с прерывистой поверхностью (например, штоки амортизаторов) бесцентровый суперфинишный станок модели 3Д880 оснащают системой автоматического управления инструментальными головками, обеспечивающей автоматический отвод бруска от обрабатываемой поверхности. Оснащение станков подобным устройством целесообразно проводить только при обработке заготовок, имеющих длину между уступами не менее 50 мм. Станки моделей 3Д873 и 3Д873Б предназначены для обработки врезанием деталей типа золотников, толкателей, клапанов, цапф, крестовин, ступиц, шестерен и др. Эти станки относят к группе специализированных и выпускают налаженными на обработку конкретной детали или группы однотипных деталей.

Технические характеристики бесцентровых

суперфинишных станков

|

Таблица 3.1

|

В настоящее время станкостроительный завод «Вистан» (Беларусь) производит по спецзаказу бесцентровые суперфинишные автоматы моделей ВШ-774/775 для обработки цилиндрических заготовок напроход с бункерной загрузкой (табл. 3.2).

Технические характеристики бесцентровых суперфинишных

станков станкостроительного завода «Вистан» (Беларусь)

|

Таблица 3.2

|