2.1. Разновидности бесцентрового суперфиниширования

Суперфиниширование можно классифицировать по следующим основным признакам:

1) по виду базирования заготовок — центровое и бесцентровое;

2) виду подачи — с поперечной подачей (врезанием) и продольной подачей(напроход);

3) форме обрабатываемой поверхности — обработка цилиндрических, конических, бомбинированных, тороидальных и торцевых поверхностей.

Как правило, во всех случаях заготовка вращается, а брусок совершает колебательное движение. При обработке в центрах длинных заготовок имеется дополнительная продольная подача головки с бруском, а при бесцентровой обработке гладких заготовок напроход — продольная подача заготовок. Суперфиниширование коротких участков поверхностей на деталях, имеющих ступени, буртики, производят методом врезания, когда длина бруска равна длине обрабатываемой поверхности либо меньше последней на величину амплитуды колебаний. При суперфинишировании торцевых поверхностей в качестве инструмента чаще используют не брусок, а круг чашечной формы, вращающийся и имеющий колебательное или планетарное движение.

Бесцентровая обработка напроход по сравнению с обработкой в центрах имеет следующие основные преимущества:

• высокую производительность процесса за счет применения больших скоростей подач и сокращения времени загрузки и выгрузки заготовок;

• возможность обработки заготовок малого диаметра и большой длины.

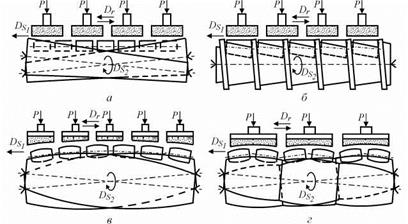

При бесцентровой обработке напроход вращение заготовки и ее продольное перемещение осуществляет валковая система, включающая два валка, вращающиеся в одном направлении (рис. 2.1). Заготовки последовательно проходят под осциллирующими шлифовальными брусками. Первые бруски имеют крупную зернистость, последующие — более мелкую. Усилия прижима брусков также неодинаковы. В связи с этим первые бруски производят основной съем металла, исправление отклонения от круглости и волнистости, а последующие обеспечивают получение требуемой шероховатости поверхности.

|

Рис. 2.1. Схемы бесцентрового суперфиниширования напроход |

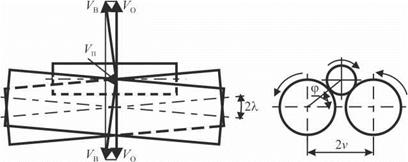

Продольное перемещение заготовки на валках происходит за счет осевой составляющей силы трения, возникающей при развороте одного или обоих валков на некоторый угол относительно оси детали. Необходимую силу трения получают путем подбора угла контакта ф между валками и заготовкой (рис. 2.2). Угол контакта ф выбирают таким образом, чтобы не было заклинивания заготовки на валках, а возникающая сила трения была достаточна для вращения заготовки. Обычно угол ф задают в пределах 15-20° и регулируют изменением межосевого расстояния валков. Согласно экспериментально полученным данным, при ф < 15° происходит заклинивание заготовки между валками, а при ф > 20° заготовка проскальзывает на валках.

|

Рис. 2.2. Схема продольной подачи при суперфинишировании напроход |

Продольная подача заготовки определяется окружной скоростью валков и углом их скрещивания. Из схемы продольной подачи (см. рис. 2.2) видно, что окружную скорость заготовки приближенно можно определить по формуле

Vo = VBkcosA,,

а скорость продольной подачи — по формуле

Vn = VoksinA,,

где VB — окружная скорость валков, м/с; к — коэффициент проскальзывания.

Наибольший угол скрещивания валков обычно составляет 3°, при этом окружная скорость заготовки приблизительно равна окружной скорости ведущего валка:

ndn3 nDnB

Vo = V, ^ В,

О В 1000 1000

где D — диаметр валка, мм; d — диаметр заготовки, мм; пЗ — частота вращения заготовки, мин-1; пВ — частота вращения валка, мин-1.

Скорость продольной подачи заготовок устанавливают путем изменения частоты вращения или угла скрещивания осей валков.

При обработке конических роликов напроход валки устанавливают параллельно направлению осцилляции брусков (рис. 2.1, б). Поверхность валков имеет винтовую канавку, что обеспечивает параллельность образующих конических поверхностей роликов относительно направления осцилляции брусков. Шаг винтовой канавки валка выполняют равным длине ролика и величине перемычки. При этом необходимо иметь в виду, что при продольной подаче в процессе суперфиниширования больший диаметр ролика проходит под брусками, приработанными по усредненному диаметру, что приводит к неравномерному съему припуска с конической поверхности — завалу большего диаметра заготовки.

При суперфинишировании бомбинированной поверхности цилиндрических роликов траектория движения оси ролика представляет собой дугу окружности радиуса R, концентричную бомбине. При относительно небольших радиусах R = 500… 1000 мм валок имеет несколько волн (рис. 2.1, г), при больших радиусах R — одну волну (рис. 2.1, в).

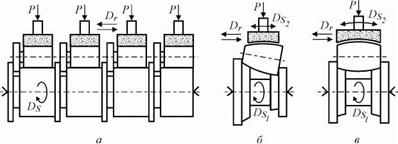

Способ бесцентрового суперфиниширования врезанием предназначен для обработки цилиндрических деталей с буртами (клапанов, золотников, толкателей, крестовин и др.), цилиндрических (рис. 2.3, б) и конических (рис. 2.3, в) роликов с бомби — нированной поверхностью. В отличие от способа обработки на- проход заготовки обрабатывают в одной позиции одним бруском, но с двумя различными окружными скоростями. Первоначально заготовку вращают с низкой окружной скоростью (черновой режим), а затем через определенное время окружную скорость автоматически повышают в 4-6 раз (чистовой режим). Продолжительность каждого режима зависит от величины снимаемого припуска и требуемой шероховатости поверхности. В большинстве случаев кроме осциллирующего движения абразивного бруска имеет место его медленное продольное перемещение (подача) вдоль обрабатываемой поверхности.

При бесцентровом суперфинишировании методом врезания обработку производят либо на одной позиции, либо на нескольких позициях с периодической перекладкой заготовок специальным устройством. При этом в моменты загрузки, перекладки и выгрузки заготовок бруски отводят от обрабатываемой поверхности. Таким образом обрабатывают детали сложной конфигурации, имеющие уступы, буртики и т. д.

|

Рис. 2.3. Схемы бесцентрового суперфиниширования врезанием |

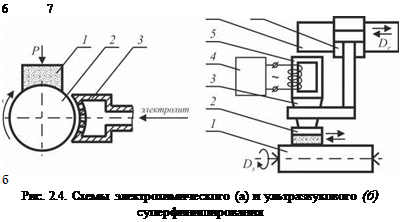

Известны электрохимический и ультразвуковой методы суперфиниширования [12, 24]. Электрохимический метод суперфиниширования относят к процессам электрохимической размерной обработки, основанной на свойстве атомов металла переходить в раствор под действием анодно-поляризующего электрического тока.

Схема электрохимического суперфиниширования представлена на рис. 2.4, а. К вращающейся заготовке 2 (аноду) с помощью подпружиненных графитовых щеток, которые устанавливают на необрабатываемой части поверхности, подводят положительный полюс источника тока. Инструмент 3 (катод) соединяют с отрицательным полюсом. Во время обработки в рабочую зону через отверстия в катоде непрерывно подают электролит. Зазор между заготовкой и катодом составляет 0,1-0,5 мм. Окончательную обработку для получения требуемой шероховатости поверхности производят при выключенном токе. Положительным свойством электрохимического способа суперфиниширования является независимость процесса от твердости и вязкости обрабатываемого материала.

Способ ультразвукового суперфиниширования (рис. 2.4, б) заключается в том, что шлифовальному бруску, кроме осциллирующего движения, сообщают дополнительные колебания с частотой 20-25 кГц и амплитудой 5-15 мкм. Конструктивно это достигается введением в суперфинишный станок ультразвукового преобразователя с жестким креплением к инструменту. Ультразвуковая головка состоит из концентратора 3, на торце которого закреплена державка с бруском 2, и магнитострикционного преобразователя 5. Ультразвуковая головка с помощью кронштейна крепится к суперфинишной головке 7 станка. Питание преобразователя осуществляют от ультразвукового генератора 4.

Ультразвуковые колебания придают бруску дополнительные режущие свойства, так как абразивные зерна не только выкрашиваются, но и активно раскалываются, образуя дополнительные режущие кромки. Кроме того, ультразвуковые колебания предохраняют брусок от засаливания, что во многом основано на эффекте кавитации СОЖ. При ультразвуковом суперфинишировании обеспечивается увеличенный съем металла, однако шероховатость обработанной поверхности несколько выше. Поэтому окончательную обработку ведут без ультразвуковых колебаний. Ультразвуковое суперфиниширование целе

сообразно применять при обработке вязких материалов (коррозионно-стойкие стали, титановые, жаропрочные сплавы).

В последние годы принято различать суперфиниширование и микрофиниширование [8, 10]. Не отличаясь по кинематике, эти разновидности процесса предусматривают применение различных по жесткости устройств, несущих шлифовальные бруски.

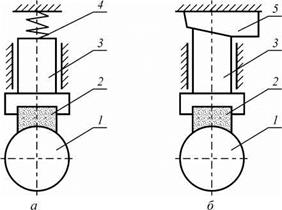

При суперфинишировании (рис. 2.5, а) применяют схему силового замыкания контакта, прижим бруска к детали упругий и конструктивно осуществлен пружиной, пневмоцилиндром или гидроцилиндром через пружину. Особенностью суперфиниширования является ограниченный съем металла, как правило, не превышающий 5-10 мкм. Величину нормальной нагрузки между бруском и деталью поддерживают постоянной и независимой от исходных погрешностей формы обрабатываемой поверхности.

|

Рис. 2.5. Схемы суперфиниширования (а) и микрофиниширования (б): 1 — брусок; 2 — державка; 3 — деталь; 4 — пружина; 5 — клин |

При суперфинишировании вследствие малых радиальных давлений обычно используют одностороннее расположение инструмента, что значительно упрощает конструкцию головки и облегчает установку обрабатываемой детали на станке. Однако при одностороннем расположении брусков под действием силы резания происходят упругие отжатия, в результате чего копируются исходные погрешности геометрической формы заготовки. Из-за инерционности суперфинишной головки она не успевает полностью копировать форму заготовки и вносит небольшое исправление, которое зависит в основном от радиальных давлений брусков и жесткости технологической системы.

При микрофинишировании (рис. 2.5, б) брусок прижимают к детали непосредственно гидроцилиндром или через промежуточные жесткие звенья, например клинорычажный механизм. При этом достигают съема металла до 30-50 мкм на диаметр. С учетом свойства сжимаемости воздуха во многих микрофинишных станках применен непосредственный пневмоприжим брусков без пружины. На станках фирмы Telenhaus постоянный прижим брусков обеспечивают клапаном давления.

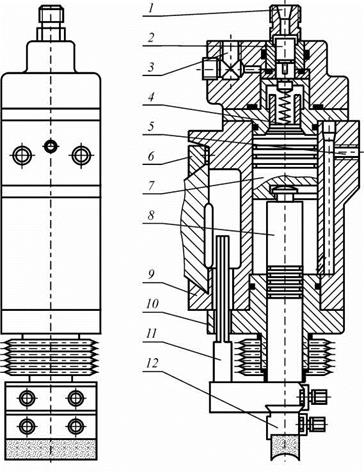

В большинстве современных суперфинишных станков реализована схема прижима с противодавлением, сущность которой заключается в изменении давления в зависимости от съема металла. Примером может служить инструментальная головка суперфинишного станка 3Д871Б [24], приведенная на рис. 2.6. Она представляет собой гидравлический цилиндр 9, на штоке 8 которого закреплена державка 12 с бруском. Шток 8 и поршень 7 выполнены раздельно, что обеспечивает свободное перемещение штока и не требует соблюдения строгой соосности между цилиндром 9 и крышкой 10. Положение бруска фиксируют ромбовидным пальцем 11. Инструментальную головку крепят двумя винтами и планкой 6 на каретке механизма осциллирования станка.

В штоковую полость цилиндра через отверстие 5 постоянно подводят масло, создающее усилие противодавления и удерживающее брусок в верхнем положении. При подаче масла в отверстие 3 золотник 2 поднимается в верхнее положение, открывается (опускается) обратный клапан 4 и через отверстия, расположенные на его конусе, масло поступает на торец поршня 7, прижимая брусок к детали. Давление в бесштоковой полости постоянно, благодаря чему брусок всегда прижат к детали, производя равномерный съем припуска.

|

Рис. 2.6. Инструментальная головка суперфинишного станка 3Д871Б |

При обработке детали, имеющей погрешности формы в поперечном сечении, брусок будет отжиматься вверх. При этом обратный клапан 4 закрывается, давление на брусок, а следовательно, и на деталь увеличивается. Таким образом увеличивается съем металла и происходит исправление геометрии детали. Для того чтобы поднять брусок вверх, необходимо перекрыть отверстие 3, а масло подавать через отверстие 1. Золотник 2 при этом опускается вниз, нажимает на обратный клапан 4 и открывает его. Этим обеспечивается слив масла из бесштоковой полости в отверстие 3. Поршень 7 под действием противодавления поднимается вверх и одновременно поднимает брусок.