Кинематика суперфиниширования оказывает значительное влияние на скорость съема металла, износ брусков и качество получаемой поверхности. Основные рабочие движения заготовки и шлифовального бруска при суперфинишировании цилиндрических поверхностей складываются из вращения заготовки с окружной скоростью Vo, осциллирующего движения бруска со скоростью Vr и продольного возвратно-поступательного перемещения бруска со скоростью Vn вдоль обрабатываемой поверхности. При бесцентровом суперфинишировании напроход вращающиеся заготовки перемещаются под осциллирующими брусками за счет составляющей силы трения.

В результате сложения движений: вращения заготовки, осциллирующего движения и подачи бруска — на обрабатываемой поверхности остаются синусоидальные следы от прохождения абразивных зерен. Пути абразивных зерен пересекаются и образуют сетку диагональных перекрещивающихся следов, которая на окончательно обработанной поверхности почти не видна. Угол а траектории движения абразивного зерна или угол сетки рисок, образуемой касательной к синусоидальной кривой в точке ее пересечения с осью детали, является важным критерием, характеризующим процесс суперфиниширования. Изменяя угол сетки рисок, можно управлять процессом суперфиниширования, регулируя как съем металла, так и получаемую шероховатость обработанной поверхности.

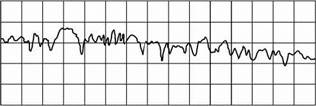

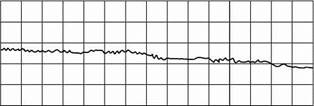

Изменяя угол а, можно управлять процессом суперфиниширования, регулируя как съем металла, так и получаемую шероховатость обработанной поверхности. Изменения микрорельефа обработанной поверхности видны на профилограммах (рис. 1.3): при а = 40…500 микрорельеф представляет собой сетку следов резания (рис. 1.3, а), а при а = 70.85° поверхность сглажена в результате пластического деформирования вершин микронеровностей (рис. 1.3, б).

|

а |

|

б Рис. 1.3. Профилограммы деталей в зависимости от угла а сетки рисок |

Исследованиями установлено, что наиболее интенсивные резание металла и самозатачивание бруска осуществляются при а = = 40…500. Это объясняется тем, что зерна бруска, перемещаясь по траектории, имеющей форму синусоиды, непрерывно изменяют свое положение по отношению к направлению движения и работают различными гранями. При этом изменяется направление действия силы резания на режущие зерна бруска и происходит интенсивное самозатачивание рабочей поверхности бруска, сопровождающееся как частичным выкрашиванием целых зерен, так и их скалыванием с образованием новых вершин и граней.

При увеличении угла а до 65-85° траектория движения режущих зерен трансформируется и приближается к кольцевой линии. Зерна в этом случае работают лишь определенными гранями, а направление действия силы резания почти не изменяется, в результате чего зерна затупляются. Поры шлифовального бруска забиваются осколками выкрошенных зерен, частицами металла, и процесс резания переходит в режим трения. Шероховатость поверхности заготовки уменьшается, и она приобретает характерный зеркальный блеск.

Таким образом, управлять процессом суперфиниширования можно, изменяя угол сетки рисок в процессе цикла обработки. Оптимальным является следующий кинематический цикл: на первом этапе для быстрого исправления погрешностей формы, удаления исходной шероховатости и дефектного слоя работают с а = 40.50°, на втором этапе производят полирование поверхности, для чего увеличивают а за счет повышения скорости вращения детали в 2-10 раз и более. При обработке в режиме, обеспечивающем непрерывное самозатачивание брусков, за счет большой площади контакта с обрабатываемой поверхностью достигается исправление отклонения от круглости и волнистости поверхности. Чем выше абсолютные значения скоростей при соблюдении оптимального соотношения между ними, тем эффективнее процесс суперфиниширования. Поэтому, как правило, работают с максимальной для данного оборудования скоростью колебаний бруска, а окружную скорость заготовки устанавливают с учетом указанных соотношений (табл. 1.1).

|

Таблица 1.1 Выбор кинематического цикла суперфиниширования [5]

|

Наиболее интенсивный съем металла происходит в начальный период обработки. Это объясняется тем, что при значительной шероховатости возникает большое удельное давление на отдельные зерна бруска, в результате чего происходит его интенсивное самозатачивание и резание металла осуществляется острыми зернами. Затем, когда исходная шероховатость снижается и уменьшается удельное давление на зерна, износ бруска снижается, и процесс резания стабилизируется. При работе брусками оптимальной характеристики съем припуска в дальнейшем происходит пропорционально времени обработки. В брусках из эльбора зерна длительное время сохраняют свою остроту, поэтому повышение Vr в этом случае способствует увеличению съема металла. Однако во избежание образования налипов металла на рабочей поверхности бруска следует работать со скоростью не больше 30-40 м/мин.

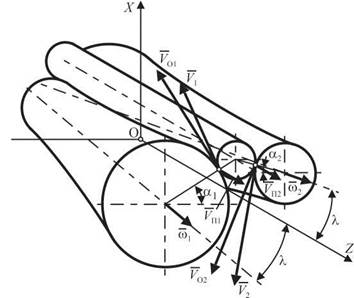

Рассмотрим процесс передачи движения от валков к заготовке. Как правило, валки вращаются с равными постоянными

угловыми скоростями W и ю2 , имеющими одинаковое направление (рис. 1.4). Поскольку в общем случае значения результирующих скоростей V и V2 валков в различных сечениях не совпадают, ведущим будет только один из них. При отсутствии проскальзывания заготовка имеет окружную скорость, равную окружной скорости Vo ведущего валка в точке контакта. При наладке станка валки должны быть развернуты на угол X таким образом, чтобы составляющая вектора скорости Vn вдоль траектории движения заготовки имела одинаковое направление с осью Z, т. е. движение осуществлялось от входа к выходу из зоны обработки [37]. Решением силовой задачи установлено, что ведущим всегда будет правый валок (с индексом 1).

Скорость валка в точке контакта с заготовкой находится по формуле

V = w-R, (1.1)

где ю — угловая скорость вращения ведущего валка; R — радиус-вектор валка в точке контакта.

Скорость окружной подачи заготовок при суперфинишировании

VQ = RwJ cos2 a cos2 X + sin2 а. (1.2)

Скорость продольной подачи заготовок при суперфинишировании

Vjj = Rrocos a sin X. (1.3)

В выражениях (1.2) и (1.3) подразумевается, что параметры R, ю и а относятся к ведущему валку.

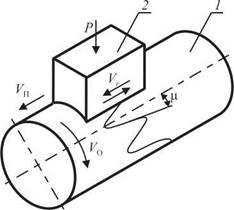

Кинематика суперфиниширования оказывает значительное влияние на скорость съема металла, износ брусков и качество поверхности [6]. Основные рабочие движения заготовки 1 и шлифовального бруска 2 при суперфинишировании цилиндрических поверхностей включают вращение заготовки со скоростью Vo, продольное перемещение со скоростью УП и осциллирующее движение бруска со скоростью Vr (рис. 1.5). Как следствие результирующего движения на обрабатываемой поверхности создается сетка синусоидальных следов.

|

Рис. 1.4. Схема для расчета скоростей при бесцентровом суперфинишировании |

|

Рис. 1.5. Схема суперфиниширования: 1 — заготовка; 2 — шлифовальный брусок |

Угол ц траектории движения абразивного зерна или угол сетки рисок, образуемой касательной к синусоидальной кривой в точке ее пересечения с осью детали, является важным критерием, характеризующим процесс суперфиниширования. Изменяя угол сетки рисок, можно управлять процессом суперфиниширования, регулируя как съем металла, так и получаемую шероховатость обработанной поверхности.

Зависимость между углом сетки рисок и параметрами процесса имеет вид

V V V V

Ц = arctg — О + arctg — П = arctg — П — + arctg — П, (1.4)

Vr VQ 21Пб *0

где Vr — средняя скорость колебания бруска; l — ход бруска; пб — частота колебаний бруска.

Из формулы (1.4) следует, что угол сетки рисок зависит от соотношения окружной и продольной скорости заготовки, скорости, хода и частоты колебаний бруска. Указанные скорости переменны и изменяются за один период колебаний бруска. Однако для практических расчетов используют их средние значения. При бесцентровой обработке на проход продольная скорость создана силой трения: УП = Vo sin^, где 2Х — угол перекрещивания осей валков. Поэтому последнее слагаемое в формуле (1.4) значительно меньше первого, и большинство авторов им пренебрегают [5, 6, 24]. Однако в случае обработки конических деталей на винтовых валках с жесткой кинематической подачей уравнение связи окружной и продольной скоростей детали имеет вид Vn = Vo p/(nd), где p — шаг винтовой канавки валка (определен длиной детали), и последнее слагаемое (1.4) вносит существенный вклад в выражение для угла ц.

Пример расчета кинематических параметров приведен в табл. 1.2 и 1.3. Исходные параметры для профилирования валков: половина межосевого расстояния v = 72 мм; радиус заготовки r = 15 мм; длина валка 800 мм (Z = -400.. .400 мм); радиус валка в среднем сечении R0 = 62,5 мм; угол перекрещивания осей валков X = 1,4°. Угловая скорость валков принята ю = = 100 мин1. При значениях l = 5 мм, пб = 800 дв. ход/мин имеем Vr = 8 м/мин.

Иллюстрация изменения продольной и окружной скорости по длине обработки в зависимости от угла X для данных из табл. 1.2 приведена на рис. 1.6 и 1.7.

|

Таблица 1.2 Кинематические параметры при бесцентровом шлифовании: r = 15 мм, R0 = 65 мм, v = 72 мм, X = 1°

|

|

Таблица 1.3 Кинематические параметры при бесцентровом шлифовании: r = 15 мм, R0 = 65 мм, v = 72 мм, X = 4°

|

Рис. 1.7. График изменения окружной скорости заготовки

в зависимости от угла X: сплошная линия — X = 1°;

штриховая линия — X = 2°; штрихпунктирная линия — X = 4°

Из рис. 1.6 и 1.7 видно, что окружная и продольная скорости монотонно изменяются на протяжении длины обработки от минимального до максимального значения. С увеличением угла

перекрещивания осей валков возрастает разность скоростей на краях зоны обработки. Подобный характер изменения скорости заготовок объясняется изменением радиусов профиля ведущего валка. Если сравнить графики на рис. 1.6 и 1.7 с графиками профиля валков, то данный факт станет очевидным. На практике угол X, как правило, не превышает 2°, поэтому изменение окружной и продольной скорости находится в пределах 5 %.

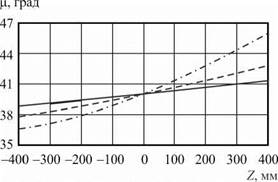

Иллюстрация изменения угла сетки рисок по длине обработки в зависимости от угла X для данных из табл. 1.2 приведена на рис. 1.8.

|

Рис. 1.8. График изменения угла сетки рисок при бесцентровом суперфинишировании: сплошная линия — X = 1°; штриховая линия — X = 2°; штрихпунктирная линия — X = 4° |

Как видно из рис. 1.8, характер изменения угла сетки рисок соответствует графикам изменения скоростей заготовки на рис. 1.6, 1.7 и объясняется теми же причинами. Характерно увеличение угла р от входа к выходу из зоны обработки, что в общем случае уменьшает режущую способность шлифовальных брусков. Для рассмотренного случая угол р соответствует режиму активного резания. При этом относительное изменение угла р не превышает 10 %.

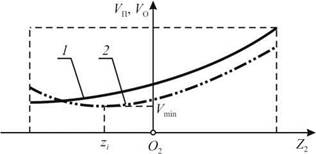

Исследования показали, что характерны два варианта изменения окружной и продольной скоростей заготовок по длине обработки. В первом варианте (кривая 1, рис. 1.9) скорости УО,

Vn монотонно увеличиваются от входа к выходу из зоны обработки. Такая картина наиболее типична при большинстве наладок бесцентрового суперфинишного станка. Приведенный факт объясняется тем, что скорости Vo, Vj! зависят от радиуса ведущего валка и углов контакта с заготовкой.

При втором варианте изменения скоростей (кривая 2, рис. 1.9) окружная и продольная скорости имеют минимум, как правило, в начале зоны обработки. Такая ситуация создается при расположении оси заготовки ниже оси ведущего валка и, как следствие, наличии минимума на профиле ведущего круга. Появление минимума возможно при увеличении угла X перекрещивания или межосевого расстояния валков.

|

Рис. 1.9. График изменения продольной и окружной скоростей заготовки |

Таким образом, при бесцентровом суперфинишировании изменение кинематических параметров по длине обработки носит неблагоприятный характер и способствует неравномерному вращению и продольной подаче заготовок. При этом заготовки движутся не плотным потоком, а имеют разрывы, что может привести к их перекосу. Для снижения различия скоростей на краях зоны обработки следует уменьшать угол перекрещивания осей валков и увеличивать диаметр валков. Изменение угла сетки рисок по длине обработки незначительно и легко компенсируется за счет скорости осцилляции суперфинишных станций станка, которые имеют автономные приводы движения.