1.1. Влияние суперфиниширования на эксплуатационные свойства деталей машин

Эксплуатационные свойства деталей машин (износостойкость, усталостная прочность, контактная жесткость, коррозионная стойкость и др.) существенным образом зависят от качества их сопрягаемых поверхностей и поверхностного слоя, которые определены геометрическими параметрами (номинальная геометрия, отклонения формы и расположения поверхностей, волнистость, шероховатость) и физико-механическими свойствами поверхностных слоев (микротвердость, остаточные напряжения, структура). Все эти параметры неразрывно связаны с технологией изготовления. Чтобы получить то или иное эксплуатационное свойство детали или узла, необходимо обеспечить требуемые характеристики качества рабочих поверхностей деталей. Для решения этой задачи следует знать зависимости, связывающие характеристики качества обрабатываемых поверхностей с условиями обработки (режимы, геометрия инструмента и т. д.), причем эти зависимости должны отражать влияние технологической наследственности.

Суперфиниширование выполняют после шлифования, а для заготовок, не подвергающихся термической обработке, — после чистового и тонкого точения на специальных суперфинишных станках или универсальных токарных и шлифовальных станках с суперфинишными головками. Суперфиниширование применяют в качестве финишной операции, в основном при обработке наружных поверхностей. Широкое распространение суперфиниширование получило в подшипниковой промышленности для доводки колец, роликов, иголок, шаров. В автомобильной промышленности суперфинишированием обрабатывают шейки коленчатых и распределительных валов, поршни и поршневые пальцы, тормозные диски и барабаны, клапаны, валы коробок передач, штоки амортизаторов. В станкостроении суперфини — шируют шпиндели и пиноли, роторы электродвигателей, в других отраслях машиностроения — гладкие и ступенчатые валы, круглые калибры, плунжеры, золотники, валы для холодной прокатки листового материала и другие детали.

Поверхности заготовок, полученные суперфинишированием, обладают значительно большей площадью фактического контакта по сравнению с поверхностями, полученными другими методами обработки. По литературным данным, высота микронеровностей, достигаемая при разных способах обработки, составляет: при тонком точении Rz = 10…40 мкм, при шлифовании Rz = 4… 10 мкм, при тонком шлифовании Rz = 1.4 мкм, при суперфинишировании Rz = 0,1.0,5 мкм. Несущая часть поверхности (опорная поверхность) в зависимости от высоты шероховатости при Rz = 10 мкм равна 4 %, при Rz = 5 мкм — 12 %, при Rz = 2 мкм — 30 %, при Rz = 0,1 мкм — 95 % [5]. В результате опорная поверхность после шлифования составляет примерно 30 %, в результате суперфиниширования она увеличивается до 95 %. Данный факт имеет большое значение для повышения износостойкости деталей, сокращения времени их приработки и сохранения заданных посадок в узлах машин. Известно, что значение периода приработки деталей особенно велико для ответственных узлов, лимитирующих точность и надежность работы машин. От результатов приработки зависит время наступления усиленного износа, вызываемого изменением зазоров в трущихся парах, а следовательно, долговечность механизмов и машин.

При шлифовании в результате высокой температуры в зоне резания (1100-1200 °С) и больших давлений разрушается кристаллическая структура поверхностного слоя заготовок. Путем суперфиниширования деформированный слой может быть частично или полностью удален и создана высококачественная износостойкая поверхность. Новый деформированный слой при суперфинишировании не создается, так как небольшие давления, применяемые при обработке, повышают температуру поверхности незначительно (не более 50-80 °С). После суперфиниширования поверхностный слой имеет структуру, по которой равномерно проходят тонкие канавки, в то время как после обработки другими методами на поверхности видны разрывы, трещины и стыковки (рис. 1.1).

|

а б в Рис. 1.1. Поверхности (Х12000), полученные шлифованием (а), абразивной доводкой (б) и суперфинишированием (в) [24] |

Направление следов механической обработки на несущей поверхности также оказывает немаловажное влияние на эксплуатационные свойства деталей. Так, взаимно пересекающиеся риски на суперфинишированной поверхности образуют замкнутые резервуары, в которых надежно удерживается смазка. Исследования влияния процесса суперфиниширования на состояние поверхностного слоя показали, что в поверхностном слое металла возникают напряжения сжатия от 250 до 800 МПа, распространяющиеся на глубину 7-10 мкм. Микротвердость поверхности термически необработанных заготовок после суперфиниширования повышается на 30-40 %, а закаленных — на 10-15 %. Причина упрочнения заключается в интенсивном измельчении кристаллических блоков и увеличении плотности дислокаций.

Широкое применение суперфиниширование получило в подшипниковой промышленности. Известно, что наибольшее влияние на долговечность подшипников качения оказывают: отклонение от круглости, волнистость, шероховатость, наличие шлифовочных или доводочных рисок. Повышение точности изготовления тел качения увеличивает долговечность подшипников на 30 %, снижение огранки с 4 до 1 мкм подшипника 307 повышает долговечность в 2 раза, а уменьшение волнистости с 2,5 до 1 мкм увеличивает контактную выносливость более чем в 3 раза. При этом наличие волнистости вызывает неравномерное распределение шероховатости и твердости, что создает дополнительный источник концентрации напряжений, особенно при циклических нагрузках. Снижение шероховатости рабочих поверхностей подшипников в интервале Ra = 0,25 мкм — Ra = = 0,08…0,04 мкм в несколько раз увеличивает долговечность. Наличие отдельных рисок на рабочих поверхностях деталей подшипников, выходящих за пределы общего фона шероховатости поверхности, может вызывать резкое снижение долговечности. Возникновение отдельных доводочных рисок обусловлено разной высотой расположения зерен и степенью их затупления в конце рабочего цикла. Глубина рисок при суперфинишировании может примерно на 25-50 % превышать высоту микронеровностей основной шероховатости.

Важным комплексным показателем качества подшипника является шумность его работы. По данным литературных источников, уровень вибраций подшипника качения зависит от огранки и волнистости дорожки и тел качения. Разноразмерность тел качения и шероховатость, не выходящие за пределы допустимых значений, не оказывают существенного влияния на шумность подшипников. Наибольший вклад вносят геометрические отклонения поверхностей шариков или роликов. Например, с увеличением величины огранки роликов подшипников 42204, 32205, 32206, 32306 с 0,3 мкм до 3,4 мкм уровень вибрации подшипника при n = 3000 мин-1 повысился на 16,5 дБ. Наиболее интенсивное возрастание вибраций происходит с увеличением огранки от 0,3 до 1 мкм, а отклонение от круглости приводит к увеличению высокочастотных составляющих спектра.

Точность обработки суперфинишированием зависит от жесткости технологической системы, основными элементами которой являются устройство для передачи давления на брусок, базирующие элементы и заготовка. Лучшие результаты достигаются при передаче давления на брусок непосредственно от штока гидро- или пневмоцилиндра суперфинишной головки. Наличие в этой системе пружин значительно (в 4-6 раз) замедляет исправление отклонения от круглости. Современные суперфинишные станки оснащены гидравлической системой прижима бруска с обратным клапаном [8].

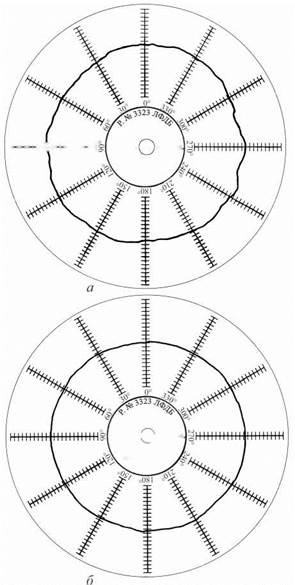

При бесцентровом суперфинишировании роликов подшипников достигается уменьшение овальности от 0,8-1,2 мкм до 0,20,6 мкм и отклонения от круглости от 1,2-2,5 мкм до 0,4—1,0 мкм за один проход. При последующих проходах исправление некругло — сти значительно замедляется. При наличии достаточного припуска отклонение от круглости после суперфиниширования составляет 0,3-0,07 мкм (рис. 1.2). Бесцентровое суперфиниширование способствует резкому уменьшению разноразмерности обрабатываемых заготовок. Так, исходная разноразмерность роликов, равная 7-10 мкм, уменьшается после одного прохода до 2-4 мкм, а после двух-трех проходов — до 1-2 мкм.

Точность формы заготовки в продольном сечении зависит от соотношения длины бруска и обрабатываемой поверхности, а также от величины перебега бруска. При обработке с продольной подачей величина перебега должна составлять 0,330,25 длины бруска. В этом случае отклонения от прямолинейности не превышают 1,0-1,5 мкм.

За последнее время разработаны новые способы размерного суперфиниширования с жестким прижимом брусков (односторонним и в обхват) подобно тому, как происходит при хонинговании. Такое суперфиниширование позволяет во многом уменьшать отклонения от правильной геометрической формы обрабатываемых поверхностей.

|

|

|

|||

погреши.

увелич.: j фильтр.

погреши.

Рис. 1.2. Круглограммы детали: а — после шлифования;

б — после суперфиниширования

Кроме перечисленных выше преимуществ процесс суперфиниширования обладает еще рядом достоинств, обусловливающих целесообразность его применения [6]:

1) простота предварительной обработки заготовок (при подготовке под суперфиниширование не требуется тонкое шлифование);

2) высокая производительность, в особенности при бесцентровой обработке с продольной подачей;

3) возможность обнаружения шлифовальных дефектов (отдельных грубых рисок, вырывов и следов шлифовальных вибраций);

4) возможность обработки поверхностей любой геометрии;

5) простота применяемого оборудования, низкая квалификация рабочих;

6) обеспечение работы станка по автоматическому циклу с автоматической загрузкой заготовок и активным контролем их размеров в процессе обработки;

7) возможность использования как в мелкосерийном, так и в массовом производстве любой отрасли промышленности.