Для практического использования рассчитанных по формуле (30) данных по различной производительности шлифования сталей разных марок в различных технологических условиях необходима экспериментальная проверка расчетных данных в практическом диапазоне изменения характеристики кругов н режимов шлифования. Тем более, что расчеты производились с рядом допущений, полагающих, что зерна неподвижно закреплены в круге ( т. е. не происходит осыпания или самозатачивания круга), а их затупление ограничено определенными величинами.

Однако в реальных процессах шлифования применяются круги самых различных характеристик (зернистостей, твердостей, структур) на различных режимах шлифования, т. е. с различным радиальным прижимом (подачей и глубиной резания), на различных скоростях круга и детали.

В связи с этим в зависимости от изменения характеристики круга может существенно изменяться диапазон изменения расчетных параметров в формуле (30) — количество зерен в зоне контакта, размеры площадок затупления /3, радиальная сила Ру, приходящаяся на одно зерно. Кроме того, от действия этих изменяющихся факторов может существенно измениться поведение круга в работе (появиться самозатачивание) и показатели эффективности и качества обработки (точность и шероховатость поверхности, ожоги, вибрации).

В связи со сложным характером взаимного влияния этих факторов целесообразно проводить эксперименты по определению изменения производительности и качества шлифования в зависимости от изменения характеристики кругов и режимов шлифования в их практическом диапазоне. Это даст возможность внести коррективы в расчетные данные и разработать материалы, показывающие изменение основных показателей эффективности шлифования в зависимости от обрабатываемой стали, характеристики круга и режима шлифования. По этим данным окажется возможным выбрать оптимальные круг и режимы шлифования для конкретных технологических условий.

Оценку стойкости и общего расхода кругов производили по объемному износу и по времени работы кругов до определенного возрастания амплитуд колебаний, в связи с их влиянием на огранку детали, чистоту обработки и нормальный ход процесса шлифования.

Оценка эффективности работы того или иного круга при различных условиях шлифования осуществлялась комплексно с учетом всех перечисленных факторов.

Влияние твердости кругов на эффективность скоростного и обычного шлифования разных сталей. Исследование работы кругов разной твердости при скоростном и обычном шлифовании осуществлялось на приспособлении (см. рис. 81) с постоянной радиальной силой 6 кгс (ширина круга 40 мм, длина образца 36 мм, удельная радиальная сила — 1,7 кгс/см) при обработке сталей 45, 50Г, 20ХНЗА и ЗЗХГС. Были выбраны стали разного химического состава, имеющие большую разницу в обрабатываемости и широко применяющиеся в производстве. Образцы стали каждой марки имели диаметр 62—70 мм и подвергались термической обработке по режимам закалки и нормализации, соответствующим техническим условиям (сталь 20ХНЗА проходила только нормализацию).

Характер термической обработки (закалка и нормализация) определял наибольшую разницу в структуре и в механических свойствах (главным образом в твердости) шлифуемых сталей. Сравнивалась эффективность шлифования при работе скоростными кругами из белого электрокорунда, зернистости 50, трех разных степеней твердости СМ2, С1 и СТ1 (связка керамическая). Принятые для исследования твердости кругов находят наибольшее применение в практике шлифования. Твердость кругов оценивали по фактической глубине лунки, измеренной на пескоструйном приборе «Калибр». Для опытов были отобраны круги, имеющие фактические глубины лунок, лежащие в середине диапазона для каждой степени твердости. Для этой серии опытов были приняты следующие условия: скорости детали 30 м/мин, скорости круга 35 и 50 м/с.

Шлифование стали каждой марки продолжалось без правки круга 100 мин. Через каждые 10 мин беспрерывного шлифования образец отводили от круга и измеряли нее необходимое (съем металла, износ круга, чистоту обработки).

Учитывая, что в условиях производства стойкость кругов составляет от 10 до 40 мин в зависимости от предъявляемых требований к детали и условий шлифования, показатели процесса шлифования в одних условиях брали за 20 мин работы, а в других, когда стойкость круга поз-

|

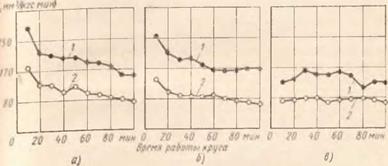

Рис. 85. Характер изменения съема металла Q в зависимости от времени работы Т кругов без правки: а — ЭБ50СМ2К; б — ЭБ50С1 К; в — ЭБ50СТ] К; / — V = 50 м/с; 2 — V = = 35 м/с ‘ К |

воляла продолжать процесс шлифования, — за 100 мин работы.

На рис. 85 приведен характер изменения интенсивности съема металла при скоростном и обычном шлифовании нормализованной стали 45. Съем металла выражен через коэффициент режущей способности круга Q который равен объемному минутному съему металла в мм3 на 1 кге радиальной силы. Съем в первые минуты шлифования различен для кругов разной твердости — наибольший для СМ2 и наименьший для СТ1. Круг твердости СМ2 быстро теряет режущие свойства, круги С1 и СТ1 медленнее. Шероховатость поверхности по мере шлифования увеличивается. Значительно влияют на шероховатость поверхности вибрации (дробление). Шероховатость поверхности выше при обработке стали мягкими кругами л ниже при обработке твердыми.

Косвенная оценка затупления круга дается в результате сравнения десятиминутного съема металла в конце работы с десятиминутным съемом металла в начале работы.

Опыты показали, что при скоростном шлифовании, как и при обычном, мягкие круги затупляются быстрее, твердые — медленнее; наибольшую режущую способность и наибольшую шероховатость поверхности дают мягкие круги; по мере увеличения твердости кругов уменьшается съем металла и шероховатость поверхности; характер изменения съема металла, шероховатости поверхности и относительного затупления кругов разной твердости одинаков как для скоростного, так и для обычного шлифования. Рассматривая влияние скорости круга на показатели процесса шлифования, можно отметить, что интенсивность съема маталла при скоростном шлифовании стали 45 в нормализованном состоянии почти в 2 раза больше (на 80%), чем при обычном для кругов твердости СМ2, С1 и СТ1; высота микронеровностен при скоростном шлифовании несколько больше (на 1—2 разряда), чем при обычном шлифовании, что объясняется увеличенным (почти в 2 раза) съемом металла.

Примерно такой же характер изменения съема металла и шероховатости поверхности по мере затупления круга наблюдается и при шлифовании образцов из сталей всех марок.

В табл. 20 показаны изменения режущей способности кругов Q за 20 мин работы при обычном и скоростном шлифовании сталей кругами твердости СМ2 С1, СТ1. Для шлифования при скорости круга 35 м/с Q изменяется для кругов всех твердостей от 100 до 130 в зависимости от марки сталей и твердости круга. Для скорости круга 50 м/с Q = 100ч-250 и в большей мере зависит от обрабатываемости стали и твердости круга. При этом значение Q уменьшается с ухудшением обрабатываемости сталей. Максимальное значение соответствует кругу твердости С1.

Из результатов экспериментов видно, что увеличение производительности при скоростном шлифовании по сравнению с обычным различно для сталей разных марок. При скоростном шлифовании достигается наибольший съем металла при обработке всеми кругами углеродистой стали 45 в нормализованном и закаленном состоянии. Для этой стали съем при скорости круга 50 м/с возрос в среднем для всех кругов на 80—110%. Несколько меньшее увеличение съема (на 50—60%) наблюдается при скоро — 214

|

Удельный съем металла Q при различной скорости круга в мм3/кгс мин

|

г і ном шлифовании закаленной и нормализованной стали ЙОГ. При скоростном шлифовании высоколегированной стали ЗЗХГС наблюдается незначительное увеличение съема (лишь на 20% для круга ЭБ50СМ2К и 40% для круга,-)Б50С1К). При обработке этой стали кругом твердости СП съем металла при нК|, 50 м/с даже уменьшился, работа сопровождалась появлением заметных ожогов. Поэтому перевод шлифовальных операций, где обрабатываются твердыми кругами стали типа ЗЗХГС (38ХМЮА, ЗЗХГТ), на скоростные режимы должен сопровождаться заменой круга на более мягкий.

При сравнительной оценке работы кругов разной твердости на обычных (35 м/с) и скоростных режимах 50 м/с) наибольшую среднюю производительность при шлифовании сталей всех марок имеет круг твердости С1. Круг твердости СМ2, имеющий самую высокую производительность, по мере шлифования быстро теряет режущую способность. Это падение режущей способности в малой степени проявлялось при шлифовании стали 45 и по мере ухудшения обрабатываемости сталей все более увеличивалось. Круг твердости С1 при обработке всех сталей давал равномерное снижение режущей способности. Круг твердости СТ1 почти не терял режущей способности в процессе шлифования, но эта способность у него гораздо ниже, чем у кругов с мягкой связкой. Это объясняется

тем, что у твердых кругов часть абразивных зерен замещена связкой и по сравнению с более мягкими кругами содержание зерна в них меньше, а связки больше.

Из табл. 20 следует, что съем металла весьма значительно изменяется при обработке образцов из сталей разных марок и в меньшей мере изменяется при переходе с нормализованной на закаленную сталь, причем, если при работе кругами твердости СМ2 и С1 наблюдается некоторое незначительное снижение съема при переходе от нормализованных к закаленным сталям, то при работе кругом твердости СТ1 влияние физико-механических свойств сталей в исходном состоянии (нормализованных и закаленных) совершенно не проявляется. Эти результаты подтверждают выводы о незначительном влиянии на обрабатываемость физико — механических свойств сталей в исходном состоянии.

Экспериментальные исследования показали, что при переходе на скоростное шлифование съем металла возрастает в среднем от 40 до 100% в зависимости от марки и химического состава стали и твердости круга. Скоростное шлифование легированных сталей малоэффективно, а в отдельных случаях при обработке сталей типа ЗЗХГС твердыми кругами (СТ1 и тверже) нецелесообразно.

На производительность шлифования влияет способность круга длительное время после правки сохранять режущие свойства. Интенсивность затупления кругов разной твердости различна (см. рис. 85). Интенсивность затупления возрастает с увеличением твердости кругов и ухудшением обрабатываемости сталей.

Шероховатость прошлифованных образцов измерялась через каждые 10 мин на профилометре Аббота.

В табл. 21 приведены средние значения (по двум измерениям) шероховатости поверхности образцов, прошлифованных кругами различной твердости при разных скоростях круга, показывающие, что микронеровности находятся в сложной зависимости от скорости и твердости круга, интенсивности съема металла и марки стали. Шероховатость поверхности при прочих постоянных факторах тем выше, чем меньше скорость круга. Чем больше интенсивность съема металла, тем больше шероховатость поверхности. С ухудшением обрабатываемости сталей и при работе мягкими кругами шероховатость поверхности увеличивается.

|

Шероховатость поверхности Ra в мкм (средняя за 20 мин работы) при шлифовании кругами различной твердости и при различной скорости резания в м/с

|

С увеличением скорости вращения шпинделя шлифовального круга увеличивается и мощность, потребляемая электродвигателем станка.

При переходе на шлифование со скоростью круга 50 м/с увеличивается только мощность холостого хода. Эффективная мощность находится в прямой зависимости от интенсивности съема металла.

Однако рост эффективности мощности при переходе на скоростное шлифование отстает от роста производительности. Так, если при скоростном шлифовании съем металла увеличивается на 40—100% по сравнению с обычным шлифованием, то эффективная мощность возрастает на 20—30%. В связи с этим удельный расход электроэнергии (расход электроэнергии в кВт-ч на съем 1 см3 металла) при переходе на скоростное шлифование уменьшается в среднем на 20% (табл. 22). Удельный расход электроэнергии как для скоростного, так и для обычного шлифования зависит от обрабатываемости стали и твердости круга: чем хуже обрабатываемость стали и выше твердость круга, тем больше удельный расход электроэнергии.

Правка круга вызывается уменьшением его режущей способности, которая зависит от различных причин, в том числе от притупления абразивных зерен (т. е. образования на них площадок износа) и от осыпания зерен с рабочей поверхности круга. Последнее обстоятельство при-

водит к изменению прямолинейности образующей круга и его некруглости.

Таблица 22

|

Удельный расход электроэнергии в кВт-ч/мм3 при шлифовании кругами с различной твердостью и различной скоростью резания в м/с

|

Наблюдение за износом кругов показало, что при различной радиальной силе один и тот же круг имеет различный характер износа. При малой радиальной силе (1 кгс на 1 см высоты круга для кругов зернистости 50, 40, твердости СМ1—СМ2) наблюдается затупление зерен без их выпадения из связки. При увеличении радиальной силы круги начинают терять абразивные зерна в процессе шлифования, т. е. работают с частичным самозатачиванием, и, наконец, при еще большей радиальной силе (свыше 4 кгс на 1 см высоты круга) наблюдается сильный износ кругов, особенно мелкозернистых. Уменьшение режущей способности круга может вызываться также засаливанием круга, т. е. налипанием частиц металла на площадки износа зерен.

Изучение изменения режущих свойств кругов в процессе шлифования велось двумя способами: изменениями радиуса круга по его рабочей части в трех фиксированных точках с помощью индикатора, закрепленного на кожухе круга; наблюдением и фотографированием через бино — 218

кулярный микроскоп отдельных (одних и тех же) участков режущей поверхности круга (определялся характер износа отдельных зерен круга).

На рис. 86 показаны кривые радиального износа кру — IOB разной твердости ЭБ50СМ2К и ЭБ50С1К при шлифовании стали 45 с постоянной силой Ру — 6 кгс. Измерения производили через каждые 10 мин шлифования е точностью ± 0,005 мм и повторяли 2—3 раза. Характер износа кругов различных характеристик сравнительно

|

Рис. 8G. Зависимость износа кругов разной твердости от времени шлифования Т. I — круг ЭБ50СМ2К; 2 — кругЭБ50С1К; сталь 45 нормализованная, Ру = 6 кгс, :*к = 50 м/с |

одинаков. Значительный износ наблюдался в первые 10 мин работы.

В зависимости от изменения радиуса круга подсчитывали объемный износ, который и сравнивали для кругов разной твердости и скорости при обработке различных сталей. Объемный износ кругов изменяется пропорционально интенсивности съема металла; для скоростного шлифования он несколько больше, чем для обычного. Однако увеличение объемного износа кругов при скоростном шлифовании отстает от роста производительности

(табл. 23). Коэфициент удельного съема металла q = — ту—<

Чнр

где QKp — минутный объемный износ круга для скорости 50 м/с в среднем для всех кругов и сталей на 20% больше, чем для скорости 35 м/с. Это означает, что для выполнения одной и той же партии или программы деталей расход кругов при скоростном шлифовании на 20% окажется

меньше, чем при обычном шлифовании, причем для случая обработки простых углеродистых сталей экономия кругов может составлять до 50%.

|

Марка стали |

Термическая обработка |

ЭБ50СМ2К |

ЭБ50С1К |

ЭБ50СТ1К |

|||

|

ГО |

35 |

50 |

35 |

50 |

35 |

||

|

45 |

Закаленная |

60 |

40 |

55,5 |

36,0 |

57,0 |

42 |

|

Нормализованная |

64 |

48,5 |

55,5 |

44,5 |

57,5 |

42 |

|

|

50Г |

Закаленная |

56,5 |

40 |

53,0 |

44,5 |

43,0 |

34,5 |

|

Нормализованная |

57 |

44,5 |

53,5 |

48,5 |

47,5 |

43,5 |

|

|

20ХНЗА |

Нормализованная |

63 |

53,5 |

60 |

51 |

62 |

56 |

|

ЗЗХС |

Закаленная |

42 |

40 |

52 |

48,5 |

55,0 |

65,5 |

|

Нормализованная |

65 |

47 |

52 |

45,5 |

52,0 |

55,0 |

|

Таблица 23 |

|

Коэффициент удельного съема металла О q = —— при шлифовании кругами различной твердости Чцр |

|

и при различной скорости резания в м/с |

При условиях шлифования, принятых в данной серии опытов (радиальная сила 1,7 кгс на 1 см высоты круга), зерна главным образом затупляются, т. е. на них образуются площадки износа, и лишь частично выпадают отдельные слабо закрепленные зерна.

При проведении экспериментальной работы и наблюдениях за операциями шлифования в производственных условиях установлено, что из всех показателей, определяющих необходимость правки круга (уменьшение режущих свойств круга, повышение шероховатости шлифованной поверхности, появление ожогов), наиболее закономерным внешним критерием стойкости круга оказался момент возрастания амплитуд вибраций больше определенной величины.

Внешним проявлением возрастающих вибраций является появление огранки на шлифуемой детали. Увеличение амплитуды вибраций происходит постепенно по мере затупления и износа круга, а также в результате изменения его формы. Повышение шероховатости поверхности и снижение режущих свойств круга не всегда могут служить критериями стойкости, так как в определенных 220

условиях эти величины не изменяются на протяжении длительного времени шлифования. Например, при шлифовании сталей некоторых марок кругами твердости СТ1 интенсивность съема металла была небольшой и постоянной длительное время, при этом шероховатость поверхности изменялась мало, в то время как вибрации и огранка на детали появлялись после непродолжительной работы и нее время непрерывно возрастали.

Ожог шлифуемой поверхности чаще свидетельствует о неправильном подборе характеристики круга и режимов шлифования или чрезмерной радиальной силе (подаче). При нормальном ведении процесса шлифования ожоги возникают редко.

Характер износа кругов и их стойкость зависят от ряда факторов — характеристики круга, обрабатываемости металла и режимов шлифования (в частности, от радиальной силы).

При шлифовании слишком мягким кругом или при работе с большой глубиной (подачей) и недостаточной окружной скоростью круга увеличивается потеря зерен и работе, следовательно, быстро нарушается правильная геометрическая форма круга. При этом в процессе шлифования возникают вибрации и круг необходимо часто править для восстановления формы.

При применении слишком твердых кругов или заниженных скорости круга и подач, не соответствующих обрабатываемому материалу, наблюдается затупление абразивных зерен. При этом зерна, потерявшие способность резать, остаются в связке, давление на них возрастает, но не достигает величины, при которой происходит их разрушение. По мере затупления круга радиальная сила (при постоянной подаче) возрастает, шпиндель с кругом и деталь испытывают все большие отжимы, а слой металла снимаемый с детали, уменьшается, процесс шлифования становится малопроизводительным, сопровождается вибрациями и снижением точности.

Из серии опытов по определению влияния твердости круга на эффективность скоростного и обычного шлифования образцов из сталей разных марок можно сделать следующие выводы. Твердость кругов оказывает весьма существенное влияние на показатели эффективности процесса шлифования. Съем металла при работе кругами разной твердости изменяется при”скоростном и обычном шлифовании более чем в 2 раза, причем наибольший

съем металла обеспечивает круг твердости С1, затем СМ2 и наименьший СТ 1. Скоростное шлифование более производительно при обработке углеродистых и менее производительно при шлифовании некоторых легированных сталей. Скоростное шлифование сталей, легированных кремнием, твердыми кругами (СТ1) не дает заметного повышения производительности по сравнению с обычным, поэтому при шлифовании таких сталей следует применять более мягкие круги.

Шероховатость поверхности находится в сложной зависимости от твердости круга, его скорости, интенсивности съема металла и марки стали. При прочих постоянных факторах чем меньше скорость круга и чем больше интенсивность съема металла, тем больше шероховатость поверхности; с ухудшением обрабатываемости стали шлифованием и при работе более мягкими кругами шероховатость поверхности увеличивается.

Эффективная мощность шлифования находится в прямой зависимости от твердости круга п интенсивности съема металла; чем тверже круг и чем больше интенсивность съема металла, тем больше эффективная мощность. Удельный расход электроэнергии при скоростном шлифовании на 20% меньше, чем при обычном, при этом чем тверже круг и чем хуже обрабатываемость стали, тем больше расход электроэнергии.

Объемный износ круга повышается с уменьшением твердости круга и увеличением интенсивности съема металла. Коэффициент удельного съема металла при скоростном шлифовании в среднем на 20% больше, чем при обычном. Твердость мало влияет на изменение коэффициента удельного съема металла, который колеблется для всех кругов и сталей от 60 до 40.

Влияние зернистости круга на эффективность шлифования. Взаимосвязь зернистости круга с шероховатостью обработанной поверхности и интенсивностью съема металла и характером затупления круга может быть представлена следующим образом. Шероховатость обработанной поверхности зависит от количества и глубины рисок, которые остаются от абразивных зерен круга. При этом глубина рисок и, следовательно, толщина срезаемых стружек находятся в прямой зависимости от радиальной силы. При одной зернистости круга чем больше радиальная сила, тем на большую глубину внедряются зерна, снимая большее количество металла, давая худшую чистоту 222

поверхности при больших нагрузках, которые могут приводить к разрушению зерен и самозатачиванию круга. 11ри уменьшении радиальной силы (например, при выхаживании) уменьшается внедрение зерен в металл, уменьшается шероховатость, прекращается разрушение зерен и начинается их затупление.

При постоянней радиальной силе и при работе кругами разной зернистости шероховатость обработанной поверхности зависит также от глубины внедрения зерен в металл. Мелкозернистые круги будут обеспечивать меньшую шероховатость поверхности, так как количество зерен, контактирующих с деталью, у мелкозернистого круга больше, давление на зерно в связи с этим меньше (при постоянной радиальной силе) и внедрение зерен происходит на меньшую глубину.

Интенсивность съема металла при работе кругами разной зернистости зависит от величины интегральной площади контакта между шлифовальными зернами и металлом. Внедрение крупных и мелких зерен в металл прекратится по достижении одинаковой площади контакта, при которой суммарная сила сопротивления металла врезанию зерен окажется равной действующей радиальной силе. При постоянной радиальной силе внедрение зерен мелкозернистого и крупнозернистого кругов произойдет на разную глубину, у мелкозернистого круга контактирующих зерен больше и, следовательно, внедрение их в металл меньше.

Рассматривая склонность кругов разной зернистости к самозатачиванию, следует учитывать, что абразивное зерно начинает разрушаться под действием силы, возникшей в результате определенного внедрения зерна в металл (определенной толщины среза). Для каждой зернистости имеются предельно допустимая толщина срезов и соответствующие ей силы, еще не вызывающие разрушения зерен или их выкрашивание из связки. Поэтому, выбирая зернистость круга, следует учитывать требуемый характер затупления круга и требования к точности и шероховатости поверхности. При черновом шлифовании, когда необходимо осуществить самозатачивание круга, возможна работа с большими подачами, вызывающими разрушение зерен. Однако круги с полным самозатачиванием, т. е. без правок до полного износа, применяются только для грубого обдирочного шлифования. Обычно при интенсивном самозатачивании круга он

быстро изменяет свою форму, появляется непрямолиней — ность образующей круга, начинается дробление и появляется граненость на деталях. Поэтому целесообразно вести работу кругами, у которых самозатачивание и затупление зерен происходит одновременно (т. е. затупившиеся зерна частично разрушаются и восстанавливают свою работоспособность).

Таким образом более крупные зерна позволяют работать с большими толщинами среза без самозатачивания, и мелкозернистые круги имеют большее количество режущих зерен и более производительны. Однако при работе без потери зерен мелкозернистые круги более склонны к засаливанию, чем крупнозернистые. Малое количество данных по влиянию зернистости круга на отдельные показатели обработки делает необходимым проведение экспериментальной работы по исследованию влияния зернистости круга на производительность шлифования, выраженную съемом металла, на шероховатость поверхности и износ кругов в условиях работы с постоянными радиальными силами различных значений. Требует изучения вопрос изменения эффективности шлифования кругами разной зернистости при переходе на скоростные режимы и поведение кругов разной зернистости на скоростных режимах.

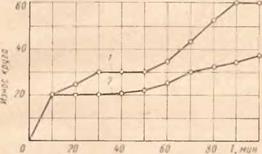

t При постоянных радиальных силах 6 и 8 кгс обрабатывали закаленную и нормализованную сталь 50Г кругами из белого электрокорунда зернистости 50, 40, 25, твердости С1 на каремической связке. Мелкозернистые круги обеспечивают больший съем металла, чем крупнозернистые (рис. 87), причем в случае работы при радиальной силе 6 кгс увеличение съема при уменьшении размера зерна небольшое, примерно 10—15%. При радиальной силе 8 кгс съем металла более интенсивен при уменьшении размера зерна (на 40—50% при переходе от зернистости 50 к зернистости 25). Это объясняется переходом мелкозернистого круга при радиальной силе 8 кгс к более интенсивному самозатачиванию, чем при радиальной силе 6 кгс. Влияние зернистости на съем металла одинаково как для обработки нормализованной, так и закаленной стали.

На рис. 88 приведены кривые изменения шероховатости поверхности Ra (среднее за 100 мин работы) при работе кругами разной зернистости на скоростных и обычных режимах. При работе с радиальной силой 6 кгс шерохо — 224

|

Вис. 88. Влияние зернистости круга на высоту микронеровности:

о — сталь 50Г нормализованная: б — сталь 50Г закаленная; / — ок =50 м/с;

2 — ок = 35 м/с

ватость поверхности равномерно уменьшается с переходом на зерна меньшей фракции. Так, если при обработке нормализованной стали на скоростных режимах для зернистости 50 высота микронеровностей Ra составляет 0,8 мкм, то для зернистости 40—0,75 мкм и зернистости 25—0,7мкм.

При увеличении радиальной силы с 6 до 8 кгс шероховатость поверхности резко возрастает, в среднем высота

микронеровностей увеличивается на 40—60%, причем шероховатость поверхности с уменьшением размера зерна в этом случае не уменьшается. Увеличение радиальной силы с 0 до 8 кгс вызывает незначительное увеличение высоты микронеровностей для крупнозернистых кругов (например, для зернистости 50 на 10— 15%) и гораздо больше для мелкозернистых кругов (для зернистости 25 на 60—80%).

микронеровностей увеличивается на 40—60%, причем шероховатость поверхности с уменьшением размера зерна в этом случае не уменьшается. Увеличение радиальной силы с 0 до 8 кгс вызывает незначительное увеличение высоты микронеровностей для крупнозернистых кругов (например, для зернистости 50 на 10— 15%) и гораздо больше для мелкозернистых кругов (для зернистости 25 на 60—80%).

На рис. 89 приведены кривые изменения стойкости кругов разной зернистости и твердости при скоростном и обычном шлифовании закаленной стали 50Г (Ру =6 кгс). С уменьшением размера зерна стойкость кругов снижается для кругов всех твердостей.

На рис. 89 приведены кривые изменения стойкости кругов разной зернистости и твердости при скоростном и обычном шлифовании закаленной стали 50Г (Ру =6 кгс). С уменьшением размера зерна стойкость кругов снижается для кругов всех твердостей.

Удельный расход электроэнергии (на съем 1 мм3 металла) примерно одинаковый при работе кругами разной зернистости при разных радиальных силах. При работе на скоростных режимах удельный расход электроэнергия на 15—20% ниже, чем на обычных.

Полученные данные свидетельствуют о том, что зернистость круга оказывает влияние не только на шероховатость поверхности, но и на производительность обработки, стойкость кругов и другие показатели эффективности процесса. В связи с этим при выборе зернистости круга следует учитывать, что с уменьшением размера зерна уменьшится шероховатость поверхности, может повыситься интенсивность съема металла, но снизится стойкость кругов.

Влияние структуры круга на эффективность шлифования. Структура круга характеризует количественное соотношение абразивных зерен, связки и пор в единице объема круга, иными словами, структура определяет его

|

Е |

строение, причем чем больше номер структуры, тем меньше и круге зерен и больше связки при одном количестве пор, характерном для каждой твердости круга. С увели — V чснием номера структуры происходит замещение части

|

[ |

абразивных зерен связкой.

Если сравнивать содержание зерен и связки для кругов одной зернистости и двух номеров структур, то, например, для кругов ЭБ50СМ2К структур 6 и 10 объем пор одинаков и составляет примерно 40,5%, а объем связки її зерна различен, причем, если для структуры 6 объем :іерна — 50%, а связки — 9,5%, то для структуры 10 —

, ‘ соответственно 42 и 17,5%. Следовательно, с увеличением номера структуры круга уменьшается количество режущих зерен вследствие увеличения связки при сохранении постоянным объема пор.

Пористость круга во многом определяет поведение круга в процессе шлифования. В порах размещается металлическая стружка, через них поступает воздух, охлаждающий наряду с жидкостью зону резания. В значительной мере пористость определяет характер затупления круга — засаливание или самозатачивание его. Пористость кругов обычно не проверяется. Однако для более полной п всесторонней характеристики круга наряду с твердостью целесообразно было бы определять и величину пористости. Нами было произведено определение пористости кругов зернистости (от 50 до 25 включительно) с помощью водомерного бака.

В бак прямоугольной формы заливают воду до верхнего уровня. После заполнения бака водой в него опускают на ребро круг. Вытесненную воду собирают в отдельную посуду; круг несколько раз поворачивают. Через 1—Змин (в зависимости от зернистости) из него перестают выделяться пузырьки воздуха. Уровень воды в баке н это время соответственно понизится. Когда выделение пузырьков прекратится, вытесненную воду доливают н бак до первоначального уровня. После этого остаток вытесненной из бака воды измеряют по объему. Этот объем равен объему твердой массы круга Кт. м, т. е. объему зерна н связки (без пор). Объем пор будет Vn = У„р — V7. м.

Данные по измерению объема пор с помощью водомерного бака для кругов из белого электрокорунда различных зернистости, твердости и структуры приведены в табл. 24. Данные в табл. 24 получены в результате измерения трех-четырех кругов каждой характеристики.

|

Таблица 24 Объем пор в кругах из ЭБ

|

Объем пор не зависит от величины зерна, а зависит главным образом от твердости круга (табл. 24). Влияние структуры на объем пор очень незначительно. Абразивная промышленность изготовляет так называемые бесструктурные шлифовальные круги, рецептура которых соответствует 5—6-й структуре. Структуры кругов высоких номеров (10—12) почти не применяют в практике, и их режущие свойства исследованы мало.

В связи с этим была проведена серия опытов по сравнению результатов эффективности шлифования на скоростных и обычных режимах стали 50Г (нормализованной и закаленной) кругами ЭБ50СМ2 и ЭБ50СТ1 двух структур 6 и 10. Шлифование проводили при радиальной силе 6 кгс.

Из табл. 25 следует, что с увеличением номера структуры режущие свойства круга снижаются на 20—30%. Характер изменения режущих свойств кругов с изменением номера структуры одинаков для скоростного и обычного шлифования. Снижение режущих свойств кругов структуры 10 понятно, если учесть, что количество зерен уменьшается в результате увеличения связки с ростом номера структуры круга. При этом увеличивается пло — 228 щадь контакта связки с обрабатываемым металлом, что способствует появлению ожогов и уменьшает режущую способность кругов.

Таблица 25

|

Съем металла в мм3 за 100 мин работы в зависимости от структуры круга

|

В табл. 26 указан объемный износ круга с изменением номера структуры. Износ кругов структуры 10 оказывается гораздо большим, чем для кругов структуры 6; для обычного шлифования эта разница составляет 10— 20%, для скоростного — 40%. В связи с этим коэффициент удельного съема металла — (табл. 27) для кругов структуры 10 составил порядка 20, в то время как для кругов 6-й структуры — 40—50, причем для кругов 6-й структуры при скоростном шлифовании коэффициент удельного съема металла на 15—20% больше, чем при обычном шлифовании. Для кругов 10-й структуры обычное и скоростное шлифование дает одинаковые результаты по удельному съему металла.

Таблица 26

|

Объемный износ круга в мм3 за 1 мин работы

|

В связи с большим объемным износом кругов структуры 10 и низким съемом металла стойкость этих кругов оказывается меньшей, чем кругов структуры 6.

В табл. 28 приведены данные об изменении среднеарифметической высоты микронеровностей при работе кругами разной структуры. Полученные данные свидетельствуют, что шероховатость поверхности несколько 826 — 229 увеличивается с переходом на работу кругами структуры 10, и позволяют сделать вывод о нецелесообразности применения кругов структур высоких номеров для шлифования открытых поверхностей из конструкционных сталей, так как такие круги менее эффективны в работе как на скоростных, так и на обычных режимах шлифования по сравнению с кругами структуры низких номеров (или бесструктурных).

Таблица 27

|

Коэффициент удельного съема металла q при шлифовании в зависимости от структуры круга

Таблица 28 j |

|

Шероховатость поверхности Ra (средняя за 100 мин) при шлифовании разными кругами

|

Влияние радиальной силы на эффективность шлифования. Ниже приводятся результаты опытов по влиянию радиальной силы на показатели эффективности шлифования нормализованной и закаленной стали 50Г при работе кругами разной твердости (СМ2, С1 и СТ1). Объем снимаемого металла (рис. 90, а) как при скоростном, так и при обычном шлифовании с увеличением радиальной силы изменяется одинаково, причем для данных условий шлифования увеличение радиальной силы 230

в 2 раза вызывает несколько меньше увеличение съема. Съем металла при скоростном шлифовании с радиальной силой 6 кгс такой же, как и при обычном шлифовании с радиальной силой 12 кгс.

Через каждые 10 мин работы круга наряду со съемом металла измерялась и среднеарифметическая высота микронеровностей. На рис. 90, б приведены кривые измене

|

ние. 90. Зависимости съема металла (а) и шероховатости поверхности (б) от времени работы (Тмаш) кругом ЭБ50С1К при шлифовании нормализованной стали 50Г: |

/. 3 — ик = 50 м/с; 2, 4 — гк = 35 м/с; /, 2 — Ру = 12 кгс; 3, 4 — Ру —

= б КГС

пня шероховатости поверхности Ra в зависимости от скорости круга и радиальной силы. Шероховатость поверхности с увеличением съема металла увеличивается, по мере затупления круга также происходит некоторое повышение шероховатости.

Аналогичные результаты были получены во всех последующих опытах этой серии. На кривых, приведенных па рис. 90, а и б, каждая точка является среднеарифметической результирующей величиной того или иного показателя за определенное время работы.

На рис. 91 приведены кривые изменения объемного минутного съема металла (среднего за 100 мин работы) при шлифовании стали 50Г с радиальной силой 4, 6, 8

и 12 кгс (ширина образца 36 мм). С увеличением радиальной силы в 2 раза съем металла при работе кругами твердости С1 увеличивается несколько меньше, чем в 2 раза.

Как следует из табл. 30, с увеличением радиальной силы с 6 до 8 кгс съем металла при работе твердыми кругами СТ1 увеличивается незначительно, при работе кру-

|

0,мп*/(минкгс)

Рис. 92. Зависимость коэффициента режущей способности круга от радиальной СИЛЫ Ру |

1,3 — сталь 50Г нормализованная, Рк = 50и35 м/с; 2, 4 — тмм, 1’к= 50 м/с. круг

1,3 — сталь 50Г нормализованная, Рк = 50и35 м/с; 2, 4 — тмм, 1’к= 50 м/с. круг

ЗБ50С1К гами С1 — почти пропорционально увеличению радиальной силы и наибольшее увеличение съема происходит при работе кругами твердостью СМ2. При одной характеристике круга и шлифуемой стали одной марки удельный съем металла может служить показателем расхода энергии на процесс, так как он характеризует количество сошлифованного металла при радиальной силе 1 кгс за 1 мин.

Как следует из рис. 92, при скоростном шлифовании Q (среднее значение за 100 мин работы) увеличивается 232

с уменьшением радиальной силы и оказывается почти в 2 раза больше, чем при обычном шлифовании, где он практически не изменяется с изменением Ру.

|

Таблица 29 Влияние Ру и твердости круга на минутный съем металла в мм3 (среднее за 100 мин шлифования)

|

|

Таблица 30 Минутный износ круга в мм3/мин в зависимости от твердости круга и Ри

|

На рис. 93 приведен объемный минутный износ (средний за 100 мин) круга ЭБ50С1К6 при изменении радиальной силы. Износ круга возрастает с ростом Ру и для скоростного шлифования он больше, чем для обычного, в связи с большей интенсивностью съема металла (см. рис. 91).

Износ кругов разной твердости (табл. 31) находится в очень большой зависимости от радиальной силы. С увеличением радиальной силы с 6 до 8 кгс твердые круги СТ1 имеют незначительное повышение износа, круги С1 — больше, а круги твердости СМ2 еще больше, причем последние на скоростных режимах работают почти с полным самозатачиванием (особенно при шлифовании закаленной стали 50Г).

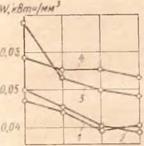

С ростом радиальной силы (рис. 94) повышается шероховатость обработанной поверхности (Ra).

Эффективная мощность шлифования растет с увеличением радиальной силы в такой же мере, в какой увеличивается съем металла. При скоростном шлифовании эффективная мощность несколько больше, чем при обычном. Однако удельный расход электроэнергии (рис. 95) на скоростных режимах на 20—30% меньше, чем на обычных. С уменьшением радиальной силы удельный расход электроэнергии увеличивается, что связано, по-видимому,

|

|

|

Q, именин Kid) |

|

Рис. 93. Влияние радиальной силы Ру шлифования на минутный износ круга ЭБ50С1К: /, 2 — = 50 м/с. сталь 50Г нормализованная и закаленная: 3, 4 — vK — 35 м/с. сталь 50Г нормализованная и закаленная |

/. 2 — : =50 м/с. сталь 50Г

/. 2 — : =50 м/с. сталь 50Г

закаленная и нормализованная: 3,

4 — гя = 35 м/с, сталь 50Г зака-

ленная и нормализованная

с большей удельной работой трения и смятия снимаемого металла при малой толщине среза, характерной для небольшой радиальной силы.

Удельный расход электроэнергии, полученный при работе кругами разной твердости, указан в табл. 31. По мере увеличения твердости круга расход электроэнергии резко возрастает, хотя съем металла при этом уменьшается (см. рис. 91 и табл. 31). Очевидно, значительная часть работы при шлифовании более твердыми кругами расходуется не на резание, а на трение связки о шлифуемый металл, так как в твердых кругах связки больше, чем в мягких.

Полученные экспериментальные данные относятся к обработке стали лишь одной марки при радиальной силе от 4 до 12 кгс и ширине круга 3,6 см (длина детали 36 мм), т. е. радиальная сила изменялась от 1 до 3,3 кгс па 1 см ширины круга. Поэтому целесообразно проверить, во-первых, наблюдается ли такой характер изменения съема металла при изменении радиальной силы и

|

|

|

♦ 6 і Ру. КК |

|

Рис. 95. Зависимость удельного расхода электроэнергии W от величины радиальной силы Рц для круга ЭБ50С1К: |

![]() 1,3 — сталь 50Г нормализован-

1,3 — сталь 50Г нормализован-

ная, v = 50 и 35 м/с, 2, 4 —

сталь 50Г закаленная, г, =

= 35 м/с

при обработке других сталей, и, во-вторых, остается ли характер изменения съема металла таким же при большой радиальной силе (до 20 кгс, т. е. 5,5 кгс на 1 см ширины круга).

На рис. 96 приведены данные о среднем минутном съеме металла при шлифовании стали 20ХНЗА с различными радиальными силами до 20 кгс. Обработку производили кругом ЭБ25С2К — Остальные условия проведения опытов сохранялись такими же, как и в предыдущей работе. При увеличении радиальной силы до 12 кгс увеличение съема металла несколько отстает от роста Ру, т. е. зависимость съема от радиальной силы такая же, как в предыдущих опытах (рис. 96). Однако при радиальной силе более 12 кгс съем металла увеличивается относи

тельно больше, чем рост радиальной силы. При этом характер этой зависимости одинаков для скоростного и обычного шлифования.

|

Таблица 31 Влияние твердости круга на удельный расход электроэнергии в кВт-ч мм’1 при шлифовании Сталь 50Г нормализованная

|

Следовательно, закономерность изменения объемного съема металла с ростом радиальной силы зависит от ее величины: в диапазоне Ри до 3,3 кгс на 1 см ширины круга объемный съем металла отстает от роста радиальной силы (показатель степени при Ру в логарифмической зависимости Q — f (Ру) меньше единицы), при радиальной силе свыше 3,3 кгс на 1 см ширины круга съем металла начинает опережать рост радиальной силы. Такую закономерность можно объяснить тем, что срезание тонких стружек при малой радиальной силе затруднено в связи с большими отрицательными передними углами на участках зерен, близких к их вершине; с увеличением радиальной силы и толщины срезаемой стружки место контакта металла с зерном удаляется от скругленной вершины зерна, и отрицательный передний угол уменьшается.

Кроме опытов по определению влияния скорости круга и радиальной силы на эффективность шлифования, были проведены опыты по определению влияния диаметра и скорости детали на производительность шлифования. Полученные данные свидетельствуют, что при постоянной 236

радиальной силе за равное время снимается равный объем металла независимо от диаметра шлифуемой детали, линейный же съем металла (на сторону) обратно пропорционален диаметру детали; окружная скорость детали заметного влияния на съем металла не оказывает.

Таким образом, при выборе скорости детали следует назначать ее наименьшей, так как при меньшей скорости получается меньшая огранка и меньшая шероховатость поверхности. Однако на низкой скорости детали могут возникнуть ожоги. С изменением диаметра детали линейный съем изменяется обратно пропорционально диаметру. Например, при увеличении диаметра в 2 раза минутная поперечная подача сократится (а машинное время соответственно увеличится) также примерно в 2 раза при неизменных технологических условиях обработки (круг, режимы, радиальная сила, марка стали).

Обобщенные рекомендации по выбору характеристики кругов для шлифования деталей из сталей. Экспериментальные данные по влиянию различных элементов характеристики круга на показатели эффективности процессов скоростного и обычного шлифования образцов из разных сталей сведены в табл. 32. Табл. 32 составлена для кругов из электрокорунда 5—6-й структур на керамической связке при постоянной радиальной силе 6 кгс на 3,6 см ширины круга (—1,7 кгс на 1 см), поперечная подача изменяется от 0,05 до 0,25 мм/мин и шероховатость поверхности —-от V 7 до V 9. При наличии условий, отличающихся от указанных, необходимо вводить поправки, используя приведенные выше данные.

По табл. 32 можно выбрать твердость и зернистость кругов для условий обычного и скоростного шлифования сталей 16 марок, условно разделенных на пять групп, имеющих разную шлифуемость. Внутри каждой группы находятся стали, близкие по шлифуемости. Эффективность шлифования той или иной стали кругами разной твердости и зернистости при разных скоростях круга оценивают по минутному съему металла, среднеквадратичной величине шероховатости поверхности и стойкости круга. Эти величины выражены в таблице в виде коэффициентов, пропорциональных абсолютным значениям, полученным в условиях настоящих опытов. Так как в иных условиях работы (жесткость и состояние станка, размеры круга и детали) эти абсолютные величины могут оказаться иными,

|

Марка стали |

Характеристика шлифования |

Обычное шлифован» |

|||||

|

СМ2 |

С1 |

||||||

|

50 |

40 |

25 |

50 |

40 |

25 |

||

|

45; 20 |

Минутный съем металла |

2,41 |

2,47 |

2,52 |

2,37 |

2,41 | 2,47 |

|

|

Шероховатость поверхности |

2,63 |

2,13 |

1,87 |

2,63 |

2,25 |

1,6!) |

|

|

Стойкость круга |

3,33 |

2,67 |

2,33 |

3,7 |

2,96 |

2,6 |

|

|

50Г; 20Г; 20 X |

Минутный съем металла |

2,34 |

2,39 |

2,44 |

2,57 |

2,6 |

2,63 |

|

Шероховатость поверхности |

2,56 |

2,13 2,0 1 |

3,88 |

2,0 1,56 1 |

|||

|

Стойкость круга |

2,6 |

2,07 |

1,82 |

3,7 |

2,96 |

2,6 |

|

|

20ХНЗА; 45Х; ЗОХНЗ; 12ХНЗА |

Минутный съем ме — , 2,0 талла |

2,03 |

2,09 |

2,21 |

2,24 |

2,3 |

|

|

Шероховатость по — і 2,81 верхности |

2,25 1 1,81 |

2,0 1,56 1 |

{1,31 |

||||

|

Стойкость круга |

2,6 |

2,07 I 1,82 1 |

3,33 |

2,67 |

2,33 |

||

|

ЗЗХМЮА; 38ХС; 12ХН4А; ЗОХГТ |

Минутный съем металла |

1,88 |

1,93 |

2,0 2,18 |

2,22 |

2,28 |

|

|

Шероховатость поверхности |

2,69 |

2,19 |

1,94 |

2,06 |

1,75 |

1,37 |

|

|

Стойкость круга |

2,22 |

1,78 |

1,55 |

2,96 |

2,67 |

2,33 |

|

|

ЗЗХС; 18ХНВА; ЗОХГН |

Минутный съем металла |

1,77 |

1,8 |

1,9 |

2,16 |

2,2 |

2,24 |

|

Шероховатость поверхности |

2,58 |

2,06 |

1,87 |

2,16 |

1,75 |

1,5 |

|

|

Стойкость круга |

2,22 |

1,78 |

1,55 |

2,96 |

2,67 |

2,33 |

пых условий шлифования

|

СТ1 |

СМ2 |

Cl |

СТ1 |

||||||||

|

Г>0 1 40 |

25 |

50 | |

40 |

25 |

50 |

40 |

25 |

50 |

40 |

25 |

|

|

2.12 |

2,17 2,2 |

1 1 4,13 4,35 1 4,6 і 3,8 | 4,0 |

4,2 |

2,7 |

2,8 |

3,0 |

|||||

|

1.79 |

1,56 1 |

1,25 | |

2,88 |

2,25 |

1,75 |

з 1 л 1,87 1,44] 1,25 |

1,5 |

1,19 |

1,0 |

||

|

2,6 |

2,07 |

1,82 |

2,96 |

2,3 |

1.96 |

3,33 , 2,6 |

2,22 |

2,22 |

1,74 |

1,48 |

|

|

1,(5 |

1,63 |

1,67 ш 1 |

3,62 3,8 1 |

4,0 1 3,55 3,7 3,93 1 |

2,41 1 1 |

2,57 1 2,7 |

|||||

|

1,75 |

1,56 |

1,44 |

1,92 |

1,5 1,13 2,38 |

2,19 ‘ |

1,81 |

1,62 |

1,31 I |

1,06 |

||

|

2,6 |

2,07 |

1,82 |

2,22 |

1,74 | 1,48 |

3,33 |

2,6 |

2,22 |

2,22 |

1,74 |

1,48 |

|

|

1,47 |

:i,5 |

1,55 |

3,45 |

3,62 |

3,82 |

3,45 |

3,62 |

3,93 |

1,91 |

2,02 2,12 1 |

|

|

, 1.69 |

1,37 1,19 і |

2,5 |

2,0 |

1,56 |

2,94 |

2,38 |

1,87 |

2,25 |

1,69 |

1,37 |

|

|

2,22 1,78 |

1,55 |

2,22 |

1,75 |

1,48 |

2,96 |

2,3 | 1,96 |

1,85 |

1,44 |

1,22 |

||

|

1,38 |

1,43 |

1,47 |

2,93 | |

3,09 |

3,26 3,36 |

3,55 |

3,73 |

1,47 |

1,53 |

1,64 |

|

|

2,0 |

1,62 |

1,37 |

2,19 |

1,69 1 1,44 і |

2,5 |

3,0 |

!1,5 |

1,87 |

1,44 |

1,13 |

|

|

1,85 1 |

1,48 |

1,3 |

1,85 |

1,44 |

1,22 |

2,6 |

2,24 |

1,74 |

1,48 |

1,15 |

1,0 |

|

I 1,28 |

1,31 |

1,34 |

2,33 |

2,45 |

2,6 |

3,28 |

3,45 |

3,66 |

1,0 |

1,05 |

1,12 |

|

2,02 |

1,69 1 |

1,5 |

1,87 |

1,37 |

1,06 |

2,0 |

1,5 |

1,19 |

1,5 |

1,37 |

1,25 |

|

1,85 |

I 1,48 |

1,3 |

1,85 |

1,44 |

1,22 |

2,06 |

2,04 |

1,74 |

1,48 |

1,15 |

1,0 |

|

| 35 м/с |

|

Скоростное шлифование = 50 м/с |

целесообразно ограничиваться коэффициентами, отражающими относительные закономерности по влиянию характеристик кругов на эффективность шлифования. По приведенным в табл. 32 коэффициентам можно проследить, как изменяются съем металла, шероховатость поверхности и стойкость кругов при изменении характеристики круга, режима шлифования и марки обрабатываемой стали.

Таким образом, по табл. 32 можно выбрать характеристику круга для тех или иных условий шлифования, и если первый выбор не удовлетворит требованиям к данной операции, то характеристику круга корректируют вторично. Так, если обработка детали из стали 45 осуществляется кругом ЭБ40СТ1К при скорости 35 м/с и необходимо значительно повысить производительность обработки, не ухудшая чистоты и не снижая стойкости круга, то вначале по первой строчке таблицы находят для указанных условий соответствующие коэффициенты (средний минутный съем 2,17, высота микронеровностей 1,56, стойкость круга 2,07) и после этого подбирают новые условия обработки, удовлетворяющие требованию повышения производительности. Такими условиями для обработки стали 45 будут: скорость шлифования 50 м/с при работе кругом ЭБ40С1К (минутный съем 4,0, высота микронеровностей 1,44, стойкость кругов 2,6 при той же точности обработки).

В практике чаще приходится решать именно такие задачи, например, при недостаточной стойкости круга надо ее повысить, в другом случае необходимо увеличить производительность, не ухудшая чистоты обработки.

Производительность, шероховатость обработанной поверхности и стойкость кругов изменяются в очень широких пределах в зависимости от технологических условий шлифования (табл. 32). Производительность изменяется почти в 5 раз, стойкость круга в 4 раза и значительно улучшается шероховатость поверхности в зависимости от шлифуемой стали, характеристики круга и режима шлифования.

Основные показатели эффективности процесса шлифования разных по обрабатываемости сталей находятся в определенной зависимости от характеристики круга и режима шлифования. Так, на съем металла большое влияние оказывает твердость круга, скорость и радиальная’ сила, с уменьшением твердости круга, увеличением ско — 240

рости шлифования и радиальной силы съем металла возрастает; меньшее влияние на съем оказывает зернистость и структура круга. Шероховатость поверхности находится в сложной зависимости от характеристики круга и режима обработки; шероховатость поверхности зависит главным образом от интенсивности съема металла. Стойкость круга, оцениваемая по допустимой величине вибраций, снижается с уменьшением размера зерна, увеличением номера структуры и уменьшением интенсивности съема металла и зависит от характера затупления круга (износ зерен или самозатачивание).

Химический состав стали, характеристика круга и режим шлифования оказывают значительное влияние не только на технические, но и на экономические показатели процесса (эффективная мощность, удельный расход электроэнергии и абразивного инструмента), которые также следует учитывать при выборе характеристики круга и режима шлифования. Характеристику круга для тех или иных условий шлифования целесообразно выбирать с учетом комплексной оценки основных показателей эффективности процесса. Табличные материалы, построенные на этой основе, дают возможность судить о том, как изменяются различные показатели эффективности обработки при изменении характеристики круга и режима шлифования.

Экспериментальные результаты, обобщенные в табл. 32, дают возможность выбирать и корректировать характеристику круга при круглом чистовом шлифовании для трех твердостей и зернистостей кругов с учетом важнейших показателей эффективности обработки —интенсивности съема металла, шероховатости поверхности и стойкости кругов.