Шлифование — древнейший процесс обработки материалов. Исторически абразивная обработка предшествовала лезвийному резанию. Еще в глубокой древности человек применял естественные шлифующие породы (песчаник и др.) для заточки орудий своего труда.

Однако прошло много веков, прежде чем человек создал точило (заточной станок с ручным приводом) и затем современные шлифовальные станки.

Первые искусственные шлифовальные инструменты появились в середине XIX века (1843 г.), а первые шлифовальные станки — в 1860 г. В 1891г. получен первый абразивный материал — карбид кремния. С 1901 г. начат выпуск электрокорунда, с 1910 г. — белого электрокорунда, с 1942 г. — монокорунда.

В дореволюционной России не было промышленного производства искусственных абразивных материалов. Абразивный инструмент изготавливался на заводе в Петербурге, выпускавшем 300 т шлифовальных кругов в год.

Только в 1931 г. в нашей стране построен первый цех по плавке электрокорунда, а в 1933 г. введены в эксплуатацию первые печи по получению карбида кремния. В результате уже к 1940 году производство абразивных инструментов выросло в 45 раз.

К 1967 г. по сравнению с 1940 г. в 11,5 раз увеличился выпуск электрокорунда, а карбида кремния — в 17 раз. Примерно в это же время приступили к выпуску кругов класса А с разбросом твёрдости в одну степень.

Непрерывное совершенствование шлифовальных станков и инструментов поставило процесс шлифования в число высокопроизводительных процессов точной обработки деталей из самых разнообразных материалов. Этому особенно способствовало использование гидропривода, позволившее плавно регулировать направление и подачу исполнительных органов шлифовального станка (1920-25 гг.). В настоящее время созданы шлифовальные станки, работающие в полном автоматическом цикле.

Толчком к появлению новых видов абразивных материалов в конце 50-х годов прошлого столетия послужило широкое распространение твердосплавного инструмента и деталей, обработка которых традиционным абразивом не эффективна. Для обработки таких деталей использовали вначале абразивный инструмент из природного алмаза (как самого твердого минерала из всех существующих в природе). Однако дороговизна этого минерала сдерживала его широкое использование. В 1961 г. были выпущены первые 2000 карат синтетических алмазов и положено начало их промышленному использованию.

Решение проблемы синтеза алмазов и их промышленного производства в СССР принадлежит Институту физики высоких давлений Академии наук СССР и Институту сверхтвердых материалов и сплавов Госплана УССР.

В результате СССР, еще в 1964 г. занимавший одно из последних мест по применению алмазов, в 1969 г. вышел на первое место по уровню их применения (природных и синтетических).

Эффективная обработка шлифованием различных железосодержащих материалов (особенно сложнолегированных сталей) стала возможной в результате

создания шлифовальных инструментов с зерном из кубического нитрида бора (эльбора). Первые опытно-промышленные партии этого материала и инструмента из него были изготовлены на заводе «Ильич» в 1964 г. С 1965 г. завод приступил к их промышленному производству. Уже к 1975 году объем производства этого инструмента возрос более чем в 20 раз.

В настоящее время ведутся работы по совершенствованию физикомеханических характеристик абразивных материалов и конструкций шлифовальных инструментов.

В общем машиностроении 12-15% парка металлорежущих станков составляют шлифовальные. На заводах массового производства этот процент достигает 50-60%, например, в подшипниковой промышленности. Считается, что чем выше вес абразивной обработки, тем выше технологический уровень производства.

Однако сложность процесса шлифования и большое число переменных параметров режущего инструмента, например, по свойствам и геометрическим параметрам зерна, расположению зерен на рабочей поверхности, свойствам связки, твердости и т. д. создают большие трудности в изучении (теоретическом и экспериментальном) закономерностей этого процесса.

В настоящее время этим занимаются в лабораториях ряда научных и производственных предприятий, высших учебных заведений, чьими трудами создан обширный теоретический и экспериментальный материал, позволяющий успешно внедрять прогрессивные технологии абразивной и алмазной обработки в промышленность. Основной задачей здесь является повышение производительности и качества процесса шлифования и снижение его себестоимости.

В настоящем учебном пособии кратко излагаются теоретические основы шлифования как одного из процессов обработки материалов резанием, приведены основные сведения по абразивному и алмазному инструментам, описываются технологические разновидности абразивной обработки, освещены вопросы, связанные с рациональной эксплуатацией шлифовальных инструментов.

Пособие составлено в соответствии с учебной программой дисциплины «Основы абразивной обработки» для студентов вузов, обучающихся по направлению 151900.62 «Конструкторско-технологическое обеспечение машиностроительных производств» (профиль «Технология машиностроения»).

Пособие может быть полезно и для инженерно-технических работников, занимающихся вопросами алмазной и абразивной обработки деталей машин.

При подготовке пособия использовались сведения и материалы из литературных источников, перечень которых приведен в разделе «Список литературы».

Шлифование — процесс массового скоростного микрорезания (царапания) поверхностных слоев твердых тел большим числом мельчайших шлифующих зерен, сцементированных в инструмент с помощью связки. Процесс протекает при высоких скоростях: наиболее часто — до 50 м/с, в отдельных случаях — до 150 м/с. Шлифование используют для придания изделию высокой точности, а также для предварительной обработки заготовок — обдирочное шлифование.

Различают два вида шлифования:

1) связанным (закрепленным) абразивом (зерном) — при использовании зерен, сцементированных связкой в тело определенной формы (круг, сегмент, брусок), а также закрепленных на какой-либо основе (жесткой или гибкой). Например: шлифовальная лента, алмазный ролик и т. п.;

2) свободным абразивом (зерном) — при использовании абразива в

виде порошка (виброабразивная, магнитноабразивная, ультразвуковая обработка, притирка).

Наибольшее применение имеет обработка связанным абразивом.

Некоторые схемы такой обработки и формы инструментов приведены на рисунках 1.1—1.3.

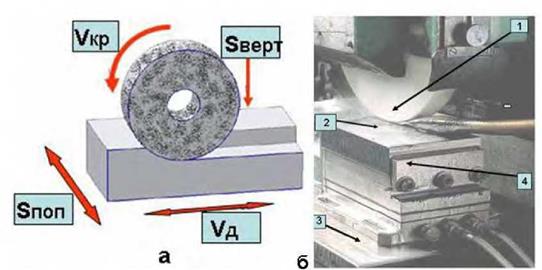

а) схема; б) фото

Рисунок 1.1 — Круглое наружное осциллирующее шлифование

|

|

а) схема; б) фото

1- шлифовальный круг; 2 — заготовка; 3 — стол; 4 — крепеж заготовки

Рисунок 1.2 — Плоское шлифование периферией круга

|

|

II

I-фото; II-схемы

круги по ГОСТ Р 52781-2007 [ а) прямого профиля (тип 1), б) с выточкой (тип

5), в) чашечный конический (тип 12), г) с двухсторонним коническим профилем

(тип 3)] ; головок по ГОСТ 2447-82: д) цилиндрическая; е) коническая

Рисунок 1.3 — Некоторые формы шлифовальных инструментов

Шлифование как метод чистовой обработки материалов обеспечивает:

1) высокую производительность, что достигается высокими скоростями резания и большими площадями обрабатываемых поверхностей;

2) высокую размерную точность, до 2-3 мкм;

3) высокую геометрическую точность, например, отклонение от цилин- дричности 2-3 мкм, от некруглости 0,4-0,5 мкм;

4) низкую шероховатость обработанной поверхности Ra = 0,25 мкм;

5) высокое качество поверхностного слоя;

6) возможность обработки высокотвердых материалов (закаленных сталей, метало и минералокерамики).

Между отдельными процессами резания металлов принципиальной разницы не имеется. Во всех случаях резание является результатом сдвига (или скалывания) отдельных элементов (стружек) с помощью клина и не зависит от конструктивного оформления инструмента. Это же характерно и для процесса шлифования, но имеются индивидуальные существенные особенности:

1) беспорядочное расположение огромного числа мельчайших зерен на рабочей поверхности инструмента;

2) прерывистость режущей кромки;

3) разно высотность зерен;

4) зависимость между толщиной и шириной среза, осуществляемого абразивным зерном;

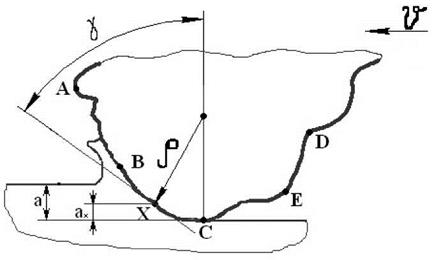

5) разнообразие геометрических форм зерен и наличие у них округленных вершин радиусом р, обеспечивающих отрицательные передние углы у (рисунок 1.4);

6) особые свойства режущих элементов зерен (высокая хрупкость, твердость, острота, термостойкость и т. д.);

7) малые глубины и высокая скорость резания;

8) динамическое воздействие режущих зерен на обрабатываемую поверхность.

|

ABC — передняя поверхность; CED — задняя поверхность; а — толщина среза Рисунок 1.4 — Схема микрорезания абразивным зерном |

Благодаря этим особенностям процесс шлифования сопровождают следующие явления:

1) массовое действие шлифующих зерен на поверхностный слой и высокая скорость этого воздействия (резания — царапания) приводит к значительно более высокому уровню температур в зоне контакта абразивного инструмента с обрабатываемой поверхностью. В зоне же действия отдельного зерна (на отдельных зернах) мгновенная температура может достигать температуры плавления обрабатываемого материала;

2) значительная часть механической работы (до 80%) шлифования из-за разновысотности зерен, наличия связки, отрицательных передних углов зерен тратится на трение, и только около 20% — на деформацию и отделение стружки.