Значения переменных Ру, а1 и 13 в правой части формулы (30) производительности не могут быть выбраны произвольно, а являются технологически обоснованными величинами для каждой конкретной операции шлифования. Так, при выполнении конкретной операции шлифования величиной Ру и ее колебаниями определяется точность обработки детали или ее качество (наличие при — жогов, шероховатость поверхности), величиной (Т(. — марка обрабатываемой стали, 13 изменяется за период стойкости круга от минимального значения в первые секунды работы до значительной величины, приводящей к снижению производительности (уменьшению а) и вызывающей необходимость правки.

В табл. 5 приведена зависимость изменения а от изменения Ру, ог и /3. Эти зависимости рассчитаны по формуле (30) для постоянных Pi — — 22°, р 34°. Из табл. 5 следует, что при постоянных значениях Ру и ст, с увеличением /3 (износа зерен круга) максимальные значения а изменяются до нуля (при определенных значениях /,), т. е. срезание металла теоретически прекращается и будет происходить только трение круга о металл. При этом возрастание Ру или снижение о(- увеличивает значения а при /3 = const. Следовательно, формула (30) позволяет количественно исследовать как изменение производительности обработки за период стойкости круга в зависимости от его затупления при обработке одной марки стали, так и изменение степени обрабатываемости разных сталей а{ в сопоставимых технологических условиях обработки: Ру const и /3 = const (т. е. при одинаковой точности обработки и степени затупленности круга).

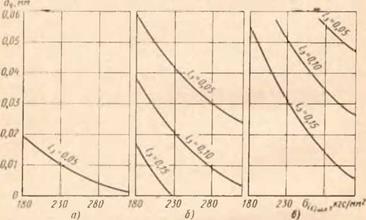

Теоретическая номограмма изменения производительности обработки (а) в зависимости от изменения степени затупления круга (/3), т. е. за период стойкости круга при обработке стали одной марки (ai ■■ const), приведена па рис. 31. В нижней части номограммы приведена условная зависимость изменения площадки от времени работы круга Т.

Независимо от закона изменения функции 13 = / (Т) с ростом 13 закономерно изменяется Ру. С увеличением /, по мере затупления круга (увеличения времени его ра-

|

Зависимость изменения а при изменении Ру, Oj, 1Э

Примечание. Величину / не всегда следует связывать с правкой круга и временем его работы, так как различные методы правки дают различную степень остроты зерен, т. е. различную исходную величину /3> Например, при безалмазной правке методом абразивного шлифования зерна круга сразу после правки имеют довольно большие площадки /3, в то же время алмазная правка (особенно одним зерном алмаза) дает наиболее острые вершины зерен. Поэтому говоря об «остром» и «затупленном» круге с точки зрения производительности шлифования, необходимо учитывать и возможные исходные величины площадок 13, зависящие от метода правки круга. |

|

боты) увеличивается Ру, ЧТО, в свою очередь, приводит к уменьшению РУі при условии сохранения постоянной точности обработки, т. е. при Ри = Ру — р Ру = const (средняя часть номограммы).

Снижение Pys при увеличении Ру^ приводит к автоматическому снижению толщины среза а по закону

![]() 1^3,25 аа j lr3 sin р.

1^3,25 аа j lr3 sin р.

вследствие перераспределения Ру.

Уменьшение а приводит к снижению PZs, в результате

общее соотношение j~~ с ростом /3 и уменьшением а будет увеличиваться. Так, в опытах М. С. Рахмаровой при круглом шлифовании с продольной подачей отношение

* Z

изменяется с 5-го прохода к 40-му от 2,2 до 3,4.

На рис. 32 представлено расчетное изменение производительности шлифования для различных условий обработки (по данным табл. 5).

Величина ау изменяется по гиперболическому закону в зависимости от ot. Графики построены для условий шлифования, характеризуемых постоянством следующих величин: Ру = 5 кгс/мм режущей кромки (рис. 32, а), Ру = 10 кгс/мм (рис. 32, б) и Ру = 15 кгс/мм (рис. 32, в).

|

Рис. 32. Изменение расчетной производительности шлифования (толщины среза ау) от изменения сопротивления разных сталей шлифованию (напряжений 0{), степени затупления зерен круга (/3) и радиального усилия: а — Ру = 5 кгс/мм; б — Ру 10 кгс/мм; в — Ру = 15 кгс/мм |

Рх 22° (т. е. при допущении, что усадка стружки постоянна и равна 1,35), р = 34° и ряда постоянных значений 13 (т. е. для различной степени затупленности круга).

В формуле (30) производительность шлифования функционально зависит не только от прочности обрабатываемого металла, но и от объективно существующих технологических условий практического шлифования —требуемой точности или качества обработки и степени затупленности круга. Гиперболическая, а не линейная функциональная связь ау—о,- становится вполне понятной, если учесть, что согласно формулам (28) и (29) изменение о, сказывается не только на изменении Pys, непосредственно зависящей от величины а, но также (через нормальные 86

напряжения) на изменении PVi,. которое также вторично (кроме Pys) влияет на величину а, например, с увеличением at при Ру = Ру$ + Ру const толщина среза а уменьшается, во-первых, в результате роста Ру (при /3 const) и, следовательно, уменьшения доли Py-t во-вторых, оставшаяся меньшая сила Ру дает при одновременном увеличении а,- меньшую величину а. При работе идеально острым зерном, т. е. без больших затрат энергии на трение, зависимость а — а, выражается равнобочной гиперболой, что справедливо и для резания металлическим инструментом в том случае, когда площадкой износа по задней грани можно пренебречь.

Таким образом, определив по формулам (21), (24) и экспериментальным графикам (рис. 28) сг( для каждой исследуемой на обрабатываемость марки стали, можно по формуле (30) определить значение а, которое и определит относительную производительность шлифования стали той или иной марки. Экспериментальную проверку полученных значений для разных сталей можно, очевидно, производить путем относительного сравнения минутных съемов металла с образцов разных сталей при врезном шлифовании с постоянным радиальным прижимом образца стали к кругу. Точность совпадения экспериментальных и расчетных данных будет зависеть от многих факторов, в том числе и от правильного учета влияния затуплен — ности круга (величины /,) и закона распределения напряжений вдоль площадки /3 (коэффициента к. г при /, в формуле (30)). От этих параметров, т. е. от вычитаемого правой части формулы (30), зависит наклон (крутизна) гиперболы и, следовательно, степень влияния а,- на величину а. Очевидно, что влияние /3 на изменение производительности за определенное время шлифования можно установить экспериментально — путем сравнения интенсивности съема металла за время первых минут шлифования с интенсивностью съема металла за последующие минуты шлифования.

Таким образом, комплексное изучение сопротивления сталей шлифованию, взаимосвязи точности обработки с допустимой радиальной силой и степенью затупления зерен круга (его стойкостью) позволило установить функциональную зависимость производительности шлифования от перечисленных технологических факторов, взаимодействующих в зоне контакте круга с деталью.

Экспериментально-расчетное определение

интенсивности напряжений при скорости

деформации шлифования и разной температуре

|

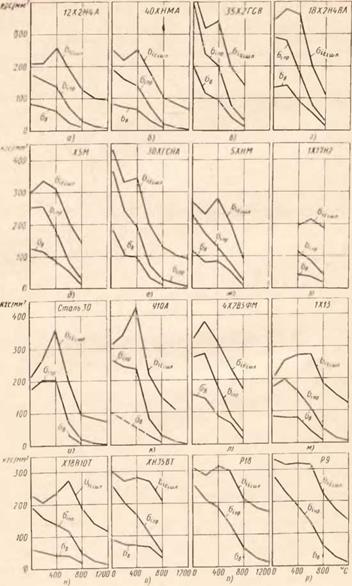

В соответствии с ранее описанной методикой ниже приводятся результаты определения приближенных средних значений интенсивности напряжения для сталей раз-

ных марок при разных скоростях деформации шлифования и температуре нагрева. Эти зависимости (‘о,.. — U°

получены по результатам стандартных механических

испытаний образцов сталей на разрыв при разной температуре нагрева образцов. Такиеданные позволят после определения температуры шлифования определить расчетное значение приближенных величин интенсивности напряжений для скорости деформации и температуры, характерных для процессов шлифования сталей разных марок. По этим данным можно произвести расчет относительной производительности шлифования сталей разных марок в различных условиях шлифования.

испытаний образцов сталей на разрыв при разной температуре нагрева образцов. Такиеданные позволят после определения температуры шлифования определить расчетное значение приближенных величин интенсивности напряжений для скорости деформации и температуры, характерных для процессов шлифования сталей разных марок. По этим данным можно произвести расчет относительной производительности шлифования сталей разных марок в различных условиях шлифования.

Испытания сталей на разрыв при разной температуре.

Для стандартных испытаний на разрыв и последующего расчетного определения производительности были взяты

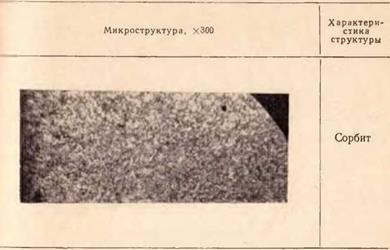

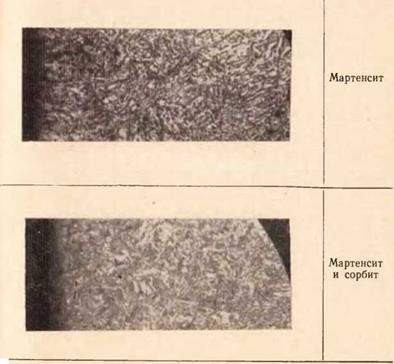

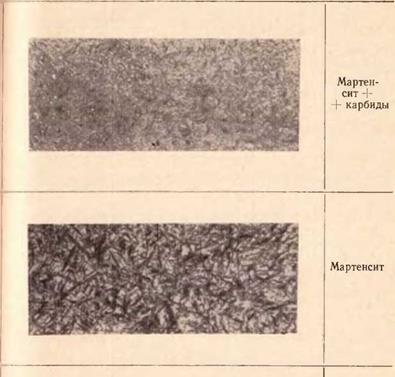

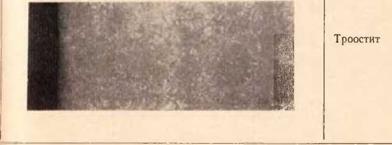

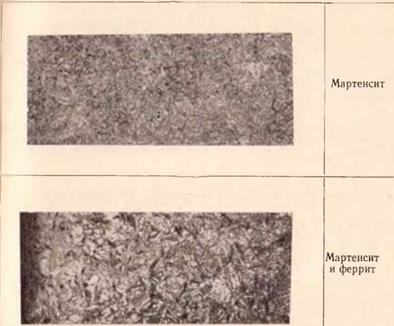

стали 22 марок, разных по химическому составу и относящихся к различным структурным группам. В перечень включены стали, используемые для деталей, обрабатываемых шлифованием (валов, шестерен, инструментов). Из за- ютовок сталей (одной плавки для каждой марки стали) были изготовлены образцы для испытаний на разрыв (рис. 33) и образцы для экспериментального определения обрабатываемости шлифованием (рис. 34). Образцы всех видов проходили термическую обработку, характерную для готовых деталей (под шлифование) из сталей каждой марки. Марки сталей, их химический состав (из анализа плавок и стружек), режим термической обработки, структура (микроструктура и характеристика) приведены в табл. 6.

Испытаниям на разрыв подвергались образцы сталей 16 марок при температуре 20, 200, 400, 600, 800, 1000 и 1200° С; (по три—пять образцов для каждого значения температуры). Общий вид образцов до и после испытаний представлен на рис. 33. Испытания проводились на машине, изготовленной на базе испытательной машины на пользучесть типа «Шопер». Машина была протарирована по двум шкалам: от 0 до 1500 кге и от 0 до 3000 кге, масштаб диаграммы по деформациям

На машине смонтирована печь с тремя нагревателями. Температура нагрева измерялась платино-иридиевой термопарой и автоматическим потенциометром ЭПД-120 с градуировкой шкалы 0—1600° С. Точность измерения потенциометра составляет 0,5%. Испытательная машина с закрепленным в захватах образцом, помещенном в печи, показана на рис. 35. При испытании образцов при температуре 20° С нагревательное устройство испытательной машины не использовалось. Испытания на растяжение при температуре более 20° С проводились в соответствии с требованиями ГОСТ 9651—61. При испытании каждого

|

Группы сталей |

Марки сталей |

Химический состав |

1 Режим 1 термической обработки |

|

Углеро дистая |

УЮА |

0,98% С; 0,27% Si; 0,3% Мп; 0,11% Сг; 0,2% Си; 0,2% Ni; 0,02% S; 0,003% Р |

Закалка, 770— . 780° С, вода Отпуск, 140— 160° С, воздух |

|

То же |

30 |

0,35% С; 0,25% Si; 0,54% Мп; 0,07% Сг; 0,1% Ni |

Закалка, 880° С Отпуск, 160° С |

|

То же |

65 Г |

0,67% С; 0,9% Мп; 0,21% Si; 0,001% S; 0,024% Р; 0,25% Сг; 0,4% Си |

Закалка, 810° С, масло Отпуск, 350° С |

|

90 |

|

|

іура и характеристика структуры стали

|

Группы сталей |

Марки сталей |

Химический состав |

Режим термической обработки |

|

Легирован- |

12Х2Н4А |

0,16% С; 0,37% Si; |

Закалка, 880° С, |

|

ная кон- |

0,60% Мп; 1,43% Сг; |

масло |

|

|

струкдион- |

3,4% Ni; 0,02% S; |

Отпуск, 550— |

|

|

ная |

0,015% Р |

650°С |

|

|

То же |

18Х2Н4ВА |

0,20% С; 0,22% Si; |

Закалка, 860— |

|

0,54% Мп; 1,41% Сг; |

900° С, воздух |

||

|

4,11% Ni; 0,84% W |

Отпуск, 150— |

||

|

170° С |

|||

|

То же |

ЗОХГСНА |

0,27% С; 1,15% Si; |

Закалка, 870— |

|

1,11% Мп; 0,99% Сг |

890° С |

||

|

1,59% Ni |

Отпуск, 225— |

||

|

250° С |

|

|

|

|

|

|

Г руппы сталей |

Марки сталей |

Химический состав |

Режим термической обработки |

|

Легирован- |

40ХНМА |

0,39% С; 1,4% N1; |

Закалка, 840— | |

|

ная кон- |

0,007% S; 0,44% Мп; |

860L С, масло I |

|

|

струкцион* |

0,74% Сг; 0,015% Р; |

Отпуск, 660— |

|

|

ная |

0,19% Si; 0,17% Мо |

780r С |

|

|

То же |

35Х2ГСВ |

0,36% С; 1,1% Мп; |

Закалка, 870—Щ |

|

0,017% S; 1,7% Сг; |

890е С, масло 1 |

||

|

0,6% Si; 0,014% Р; |

Отпуск, 180—| |

||

|

0,15% Ni; 0,92% W |

200і С, воздух |

||

|

То же |

17СГ2Ф |

0,22% С; 1,14% Si; |

Закалка, 920° С,| |

|

1,92% Мп; 0,13% Сг; |

вода |

||

|

0,23% Мо; 0,03% V |

Отпуск, 180° С 1 |

||

|

94 |

|

|

|

|

|

Группы сталей |

Марки сталей |

Химический состав |

Режим термической обработки |

|

Легированная конструкционная |

5ХНМ |

0,50% С; 0,30% Si; 0,62% Мп; 0,69% Сг; 1,44% Ni; 0,19% Мо; 0,03% S; 0,03% Р; 0,03% Си |

Закалка, 830— 860° С, масло Отпуск, 500— 580° С, воздух |

|

То же |

4Х2В5ФМ |

0,37% С; 0,30% Si; 0,25% Мп; 2,38% Сг; 0,92% Ni; 1,01% V; 4,45% W; 0,07% Мо; 0,02% S; 0,02% Р |

Закалка, 1060— 1080° С, масло Отпуск, 650— 670° С, воздух |

|

То же |

ХВГ |

0,98% С; 0,30% Si; 0,01% Мп; 1,03% Сг; 1,48% W; 0,25% Ni; 0,03% S; 0,03% Р |

Закалка, 800— 840° С, масло Отпуск, 160— 220° С |

![]()

|

|

Г руппы сталей |

Марки сталей |

Химический состав |

Режим термической обработки |

|

Хромистая |

Х5М |

0,14% С; 0,42% Мп; |

Нормализация, |

|

сталь |

0,42% Si; 0,005% S; |

900° С |

|

|

(мартен ситная) |

0,022% Р; 5,12% Сг; 0,2% W; 0,57% Мо; 0,14% Си |

Отпуск, 550“С |

|

|

То же |

1X13 |

0,15% С; 0,32% Si; 0,37% Мп; 12,8% Сг; 0,015% S; 0,02% Р |

Закалка, 1000— 1050° С, масло Отпуск, 280° С, воздух |

|

То же |

1Х17Н2 |

0,16% С; 0,004% S; 1,97% Мп; 0,57% Si; 0,56% Мп; 0,022% Р; |

Закалка, 975— 1040“ С, масло Отпуск, 275— |

|

0,12% Си; 16,84% Сг |

350“ С, воздух |

|

|

|

|

|

|

Группы сталей |

Марки сталей |

Химический состав |

Режим термической обработки і |

|

X ромами* |

XI8HI0T |

0,12% С; 0,52% Si; 1,38% Мп; 17,04% Сг; |

Закалка, 1050— |

|

кслевам |

1100° С, вода |

||

|

(аустенит- |

8,96% Ni; 0,6% Ті |

Отпуск, 900° С, |

|

|

пая) |

вода |

||

|

То же |

Х20Н80ТЗ |

0,05% С; 0,20% Si; |

Аустенизация |

|

0.1% Мп; 19.41% Сг. |

1080° С—8 ч. Ох- |

||

|

2.01*’,, Ті; 0.5% А1; |

лаждение — воз- |

||

|

0.02% Р; 0.015% S |

дух; старение при t = 700° С в течение 16 ч, охлаждение на воздухе |

||

|

То же |

ХН35ВТ |

0.066% С; 35.9% N1; |

Закалка, 1080— |

|

1.46% Мп; 15.6% Сг; |

1100° С, вода |

||

|

0,609% Sr; 3.21% W; |

Старение,850° С, |

||

|

0,003% S; 0.25% ЛІ |

10 ч, воздух |

|

Микроструктура, хЗОО |

Характери — етика ■ рЦ к туры |

|

I |

Аустенит и карбиды |

|

.,/ і |

Аустенит+ — г интер — металлиды (наблюдаются при элек — тронноми — кроскопи — ческом исследовании) |

|

% * ^ |

То же |

|

J — у — •{/>-‘• ГЗ4′-:-і —г Г і’ лЕ |

|

Г руплы сталей |

Марки сталей |

Химический состав |

Режим термической обработки 1 |

|

Быстро режущие (карбидные, мартен ситные) |

Р18 |

0,78% С; 0,23% Si; 0,29% Мп; 3,87% Сг; 1,06% V; 16,5% W; 0,33% Мо; 0,2% Ni |

Закалка, 1260— И 1280°С Отпуск, 560° С |

|

То же |

Р9 |

1,01% С; 0,26% Si; 0,37% Мп; 4,15% Сг; 0,18% Мо; 2,09% V; 10,15% W; 0,2% Ni |

Закалка, 1240° С| Отпуск, 550° С |

|

То же |

Р6МЗ |

0,9% С; 0,27% Si; 0,33% Мп; 3,1% Сг; 2,29% V; 5,16% W |

Закалка, 1220° сЯ Отпуск, 550° С |

![]()

Микроструктура, хЭОО

образца записывалась полная диаграмма растяжения (до разрыва).

|

Графическая обработка машинных диаграмм растяжения и определение интенсивности напряжений. В качестве примера приведем численный расчет одной диаграммы растяжения по методике Г. А. Смирнова-Аляева.

Машинная диаграмма испытания стали 12Х2Н4А при U = 200° С показана на рис. 36. Через точку «нулевой нагрузки» (горизонтальный участок начала записи кривой) проводится горизонтальная линия — ось абсцисс. Первоначальный прямолинейный наклонный участок диаграммы продолжаем вниз до пересечения с осью абсцисс в точке О — начале отсчета. Параллельно этой наклонной прямой через отдельные точки кривой (например, ав, о, и т. д.) проводятся наклонные прямые, которые отсекают па оси абсцисс отрезки (от начала координат), соответствующие абсолютному остаточному удлинению об — 104

разца, полученному от нагрузки — ординаты в точке пересечения наклонной прямой с кривой растяжения.

Для определения напряжений значение величины нагрузки, как известно, делится на площадь поперечного сечения. В результате точного измерения исходного (до испытаний) диаметра образца был получен размер d0 =

5,03 мм.

Разорванный образец (после испытаний) также подвергался измерениям в двух диаметральных сечениях: посередине между головкой и местом разрыва по удлиненной

части dу 4,869 мм и по наиболее узкой части шейки

с/ш 2,50 мм. Исходная площадь сечения образца

.4

F0 = —— = 19,861 мм2, площадь сечения шейки при раз-

ж/ц

рыве /,,, —— =4,906 мм, площадь удлиненной части

jid"

Fy = —^- = 18,61 мм2 . По машинной кривой находим

силу на площадке текучести 1350 кгс, максималь

ную растягивающую силу Ртах = 1520 кгс, силу в момент разрыва образца Рраз — 850 кгс и абсолютное остаточное удлинение в конце площадки /у —• /„ — 26,68 —

—- 25,0 = 1,68 мм.

Таким образом можно определить предел текучести

![]() = 67,97 кгс/мм*.

= 67,97 кгс/мм*.

Подобным образом значения at пред были подсчитаны для сталей всех 16 марок для каждого значения температуры: 20, 200, 400, 600, 800, 1000 и 1200° С. Значения ств при U 20° С для быстрорежущих сталей взяты по данным Ю. А. Геллера [14], так как вследствие хрупкости и малой пластичности разрыв образцов происходил в самом начале растяжения, очевидно, в результате перекосов в резьбе, возникших при закреплении образцов в зажимах.

Определение интенсивности напряжений в зависимости от скорости деформации. При наличии скоростных испытательных машин и результатов испытаний образцов сталей на разрыв, выполненных на скоростях деформации, соответствующих исследуемому процессу деформации (для шлифования порядка є,- 107 с-1), надобность в при

ближенных расчетах, изложенных ниже, отпала бы. Однако весьма ограниченное количество сложных разрывных машин-пластометров, на которых скорости деформации не достигают интересующих нас величин, вынуждает обратиться к расчетной поправке о,- на е,-, основанной па закономерностях, полученных в работе [60].

На графике зависимости о,-—є,- (рис. 28) прямая до кт проходит под углом п’ tg а^, а за *т под углом //!. =

tg a. v. Тогда, имея значения а1Пр(.д, подсчитанные для статической скорости деформации (р, ст 10_3 с 1), на

графике откладываем точку, соответствующую этим значениям (стіпред — еіст)’ и через нее проводим прямую под углом а {цУ = tg о^7) до пересечения с ординатой ет (определенной по гомологической температуре), откуда продолжаем прямую под углом а( (n?/ = tgoo^). Коэффициенты Пу и пг берутся из графиков (рис. 27, [601) в зависимости от принадлежности исследуемой стали к той или иной группе. Далее по оси абсцисс берем значение интересующей скорости деформации (для шлифования к.|11л 107 с~]) и по ней находим ординату интен

сивности напряжений. Эти величины для разной температуры каждой марки стали (в виде графиков о,-. — U

I Е1ШЛ /

составляют искомые зависимости.

В качестве примера рассчитаем значения ст,. для

Е|ШЛ

приведенного ранее случая испытания (сталь 12Х2Н4А ст(пред : 160,68 кгс/мм2 для U 200° С). Для вычисления гомологической температуры 0 вначале определяем температуру плавления (для стали 12Х2Н4А Unj]

= 1778 К) или путем испытаний, или по линии солидус диаграммы состояния железо—карбид железа с учетом влияния на и„я различных легирующих элементов:

![]() _ Дцеф _ 273 4- 200 ~ t/пл _ 1778

_ Дцеф _ 273 4- 200 ~ t/пл _ 1778

Из работы [60] найдем значения Шу = 0,280, т.2 = 0,0444, k 0,0391 и определим

Пу туО — k = 0,28-0,266 — 0,0391 = 0,0354; я а — — mtQ 0,0444-0,266 0,0118.

По значениям а и Ь, приведенным в работе [60], найдем критическую скорость деформации

lg ет = а : М = —2,573. Затем (при і (шя 107 с-1) получим

>g’T,. = Igff. np. +«i(lg ёт—lge,.CT) =

е/ и° еГст

= 2,206 + 0,0354 (—2,573 + 3,0) = 2,2211; lg°. . =lg*7,. +«2 (lg’7,„,, — lge, T) =

%л ЄТ

= 2,2211 — I- 0,0118 (7 j — 2,573) = 2,3240, следовательно, a… 210,9 кгс/мм2.

Е/шл

|

Рассчитанные значения ст„, сг/пр и о,. для сталей

8(ШЛ

16 марок разной температуры нанесены на графики (рис. 37). Из графиков следует, что температура и скорость деформации изменяют интенсивность напряжений по сравнению со статическими испытаниями до нескольких раз, а о(.. весьма значительно отличается от вели-

чины авго’.