Как было сказано выше, шлифование необходимо производить с постоянной радиальной силой, что, помимо стабилизации точности и других технологических условий обработки, позволяет правильно оценивать производительность шлифования по количеству металла, сошли — фованного за определенное время. Для этой цели было спроектировано и изготовлено специальное приспособление, с помощью которого при шлифовании обеспечивается постоянный радиальный прижим шлифуемой детали к кругу (это не исключает колебаний радиальной силы вследствие биения шлифуемой заготовки, круга и других причин).

Челябинским тракторным заводом создано приспособление, хорошо зарекомендовавшее себя при проведении работы по выбору средств и режимов безалмазной правки кругов. Шлифуемый образец в приспособлении может вращаться, чем создаются реальные условия для работы круга. Чтобы исключить влияние диаметра образца и его окружной скорости на производительность шлифования, образец в этом приспособлении прижимается к кругу торцом. Поэтому условия шлифования образца значительно отличаются от действительных условий круглого шлифования.

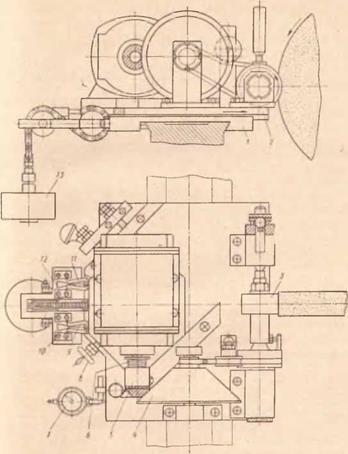

Приспособление, показанное на рис. 81, позволяет устанавливать в неподвижные центры различные детали или образцы. Это приспособление устанавливают на стол круглошлифовалыюго станка 3153. Нижнюю плиту 1 приспособления неподвижно закрепляют на столе станка, верхняя плита 2 двигается на шариках, помещенных в направляющих верхней и нижней плит, образующих ласточкин хвост. Верхняя плита перемещается в направлении, перпендикулярном направляющим стола, т. е. к шлифовальному кругу. Поверхности плит и направляющих, по которым перемещаются шарики, цементированы и зака — 194

.чоны. На верхней плите, со стороны шлифовального круга, и неподвижных центрах установлена оправка со шлифуемым образцом 3. Вращательное движение образцу сооб-

|

Рис. 81. Схема приспособления для круглого шлифования с постоянным радиальным прижимом |

щается двигателем (N = 0,52 кВт, п 1400 об/мин), установленным на специальной плите, которая под действием винта 8 может перемещаться вместе с двигателем. На валу двигателя посажена головка 5, которая может 13* 195

перемещаться вдоль оси двигателя под действием сильной (20 кгс) пружины 6, и удерживается от провертывания относительно вала двумя винтами, скользящими по осевым пазам.

На конец головки насажен конус из ферродо (угол при вершине конуса 90°). С помощью контакта этого конуса с чугунным конусом 4 большого диаметра вращение передается последнему и далее через ременную передачу шкиву, посаженному на подшипнике на неподвижном центре. Поводок, закрепленный на этом шкиве, вращает оправку с деталью. Частота вращения образца изменяется путем перемещения плиты с двигателем с помощью винта 8. Верхняя плита вместе со всеми частями приспособления, помещенными на ней, под действием груза 13, подвешенного на пластинчатой цепи, стремится откатиться в сторону круга. Под действием этой силы шлифуемый образец прижимается к кругу.

Интенсивность съема металла и износ круга в процессе шлифования определяются по индикатору 7, закрепленному на столе станка. Верхняя плита после отвода образца от круга устанавливается в требуемом положении с помощью фиксатора, стержень которого под действием пружины заскакивает в сооответствующие отверстия нижней плиты. Для нормальной работы приспособления необходимо было предусмотреть специальное устройство, которое, с одной стороны, позволяло бы перемещаться верхней плите только под действием постоянного груза, с другой стороны, жестко стопорило бы ее при движении назад. Шлифовать без такого устройства оказалось невозможным: ПОД действием даже небольшого биения крутя НЯ ЇЇРТДДИ появлялись неровности IB виде волн), которые быстро нарастали и приводили к сильному дроблению.

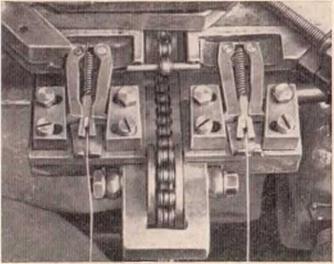

Для устранения этого недостатка в приспособлении предусмотрен специальный храповой механизм (рис. 82). На верхней плите (см. рис. 81) в углублениях, чтобы не мешать ей двигаться, были установлены попарно четыре собачки 11, которые могут свободно поворачиваться на осях (сходятся и расходятся). Собачки изготовлены из стали ХВГ, закалены, а концы их остро заточены и доведены. Между каждой парой собачек по пазам проходит клин 12, который при движении вперед раздвигает их. Клинья под действием пружинок 9 все время стремятся раздвинуть собачки, которые при этом острыми концами упираются в чугунные колодочки 10, закрепленные на 196

неподвижном кронштейне нижней плиты. Колодочки (примерно на 10°) разведены. Это в сочетании с клином п создает стопорящее действие при попытке отвести верхнюю плиту назад. Для отвода образца от круга необходимо вначале за проволочки оттянуть клинья, что позволит собачкам сходиться. Таким образом, этот механизм, не препятствуя (кроме трения собачек о колодки) движе-

|

Рис. 82. Храповой механизм приспособления для обеспечения радиальной жесткости |

нию верхней плиты вперед, жестко стопорит ее при отводе назад.

С помощью пружинного динамометра приспособление тарируется, т. е. определяется, какая радиальная сила создается под действием того или иного груза. Радиальная сила определялась при вращающемся образце при условии медленного и плавного спуска. Этим же динамометром периодически в процессе работы приспособления проверяют одинаковость радиальной силы прижима и плавность хода.

При использовании этого приспособления условия шлифования соответствуют реальным условиям наружного круглого шлифования с радиальной подачей (взаим-

ное расположение образца и круга, наличие вращения шлифуемого образца, необходимая жесткость в направлении силы Ру, неподвижные центры); кроме того, можно применять бесступенчатое регулирование частоты вращения образца в широком диапазоне и изменение поперечной подачи путем изменения груза. Для оценки результатов экспериментов был проведен ряд предварительных опытов [29] для проверки стабильности работы приспособления. Опыты показали, что затупление круга во времени при постоянных условиях шлифования на описанном приспособлении идет одинаково при неоднократном повторении; диаметр образца в значительной мере влияет на линейный съем с образца и при пливке алмазным карандашом—цепочкой—круг не имеет одинаковых режущих свойств, что можно объяснить как изменением микрорельефа круга в результате затупления алмазного зерна (положение зерна при правке сохранялось постоянным), так и тем, что при разных правках на поверхности круга каждый раз наблюдалось разное количественное соотношение зерна и связки, что практически хоть и маловероятно, но может иметь место вследствие некоторой неоднородности массы круга.

Поэтому последующими предварительными опытами ставилась цель, во-первых, установить наиболее стабильный способ правки и, во-вторых, выяснить, в какой мере на производительность шлифования влияет диаметр изделия.

Анализируя результаты опытов [29] по выбору средств, обеспечивающих наиболее стабильную правку круга, можно сделать следующие выводы: а) при правке кругов карандашами типа ЦМ затупление алмазного зерна, его форма и изменение положения в оправке приводят к тому, что режущие свойства круга после разных правок значительно меняются; это явление может возникнуть и при работе с карандашами марки СС; б) карандаши типа НВМ могутбыть рекомендованы поэкономическимсоображениям только для правки мелкозернистых кругов; в) наиболее стабильным по производительности правящим инструментом, обеспечивающим также достаточно высокую (хотя и меньшую, чем алмазные карандаши) производительность, следует признать абразив, поэтому в последующих экспериментах была принята правка их абразивным инструментом.

Из опытов по влиянию диаметра детали на съем металла можно сделать следующие выводы: а) при постоян — 198

it ом радиальном давлении образца на круг за равное время снимается равный объем металла независимо от диаметра шлифуемого образца; б) большое влияние на производи — н-лыюсть шлифования оказывает создаваемый радиальный прижим; в) при постоянстве радиального прижима окружная скорость детали прямого влияния на производительность шлифования (оцениваемую по объемному минутному объему) не оказывает.

После проведения серии предварительных опытов и тарировки приспособления по радиальному прижиму были проведены эксперименты по исследованию производительности шлифования разных сталей. На приспособлении с грузом 2,5 кгс шлифовали образцы сталей 22 марок, химический состав которых, режимы термической обработки и структура приведены в табл. 6. Образцы стали каждой марки (см. рис. 34) имели исходный диаметр 60 мм и ширину 36 мм. Таким образом, радиальный прижим составлял 0,8 кгс на см ширины круга (так как ширина круга 40 мм и перекрывала ширину образца). Для шлифования применяли круг ПП350Х40x 127 3925С1К; скорость круга 35 м;с; скорость детали 20 м/мин.

После правки круга на указанных выше режимах производили шлифование образца из стали одной марки 3 раза по 5 мин. После каждых 5 мин измеряли съем металла и определяли сошлифоваиный объем. Затем круг правили и опыт повторяли снова на стали той же марки, по на другом образце одинакового исходного диаметра. Для стали каждой марки делали 3—5 повторений в зависимости от разброса опытных данных.

В табл. 15 приведены данные по сравнительной производительности шлифования разных сталей за первый в третий пятиминутные периоды работы, откуда следует, что по мере затупления круга (увеличения /3) съем металла для сталей всех марок уменьшается, а в табл. 16 приведены средние за 15 мин шлифования значения удельного съема металла для стали каждой марки, там же для сравнения приведены расчетные данные по обрабатываемости шлифованием разных сталей, выполненные по формуле (30) для условий опыта шлифования.

При расчете сделано допущение, что температура остывания (в момент входа очередного зерна круга в металл) составляет 600° С для сталей всех марок по аналогии с данными, полученными расчетом для сталей семи марок — представителей разных групп. Шкала значе-

ниййу имеет масштаб, обеспечивающий получение сравнительно близких по размеру опытных значений ау (на диаграмме) к экспериментальному удельному съему Q.

|

Таблица 15 Производительность шлифования сталей по мере затупления круга

|

|

Таблица 16 Расчетная толщина среза и экспериментальный средний удельный съем для сталей разных марок

|

Можно отметить достаточно удовлетворительное совпадение закономерности изменения относительной производительности шлифования, полученной расчетным путем, с данными эксперимента.

Для иллюстрации влияния факторов на степень обрабатываемости разных сталей шлифованием, выдвинутых 200

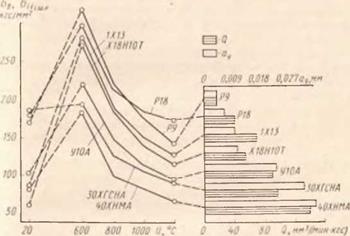

и качестве определяющих в теоретических предпосылках работы, на рис. 83 приведены сравнительные пределы прочности сталей при температуре U = 20° С, интенсивности напряжений при скорости деформации шлифованием н рассчитанном интервале температур металла в момент начала резания зернами круга, а также диаграмма сравнения рассчитанных значений обрабатываемости по ау с экспериментальными данными по обрабатываемости

|

Рис. 83. Сравнение предела прочности разных сталей аВ10<> и интенсивности напряжений 0[. (при температуре шлифования) с производи — еішл тельностью обработки разных сталей шлифованием |

тех же сталей. Для сравнения взяты стали семи марок, для которых была рассчитана температура.

Закономерность изменения предела прочности ов20* для сталей исследуемых марок совершенно не отражает закономерность экспериментальной и расчетной сравнительной производительности шлифования этих сталей (рис. 83). В то же время интенсивность напряжений для разных сталей в диапазоне возможной температуры металла перед выходом в работу очередного зерна круга отражает закономерность изменения производительности, установленную опытным путем. Причем эта закономерность прослеживается во всем диапазоне рассчитанной температуры остывания от 600 до 800° С (за исключением

сталей Р18 и Р9, кривые ст,. —U которых пересека-

*Іиіл

ются). Следовательно, при любой ошибке расчета температуры в этом диапазоне закономерность сравнительной обрабатываемости совпадает с изменением ст(.. для развит

ных сталей.

Эти результаты, а также совпадение расчетных и экспериментальных данных по сравнительной производительности шлифования сталей 16 марок свидетельствуют, что несмотря на ряд допущений и приближений, сделанных ^ в расчетах напряжений и температуры шлифования, теоретические положения исследования отражают физическую связь между высокой температурой при шлифовании металла, интенсивностью напряжений (зависящей от механических свойств разных сталей втемпературпоско — ростном интервале деформаций шлифования), геометрией и степенью затупления зерна круга и относительной производительностью шлифования разных сталей.