Расчет относительной производительности

шлифования сталей разного химического состава

Выше была выведена зависимость условной толщины среза отдельным зерном круга (по которой предлагается оценивать производительность) от сопротивления сталей пластическому деформированию, оцениваемому по интенсивности напряжений в температурно-скоростном диапазоне деформаций шлифования с учетом главных технологических условий обработки — радиальной силы и степени затупления зерен круга. Теперь, когда, с одной стороны, расчетно-эмпирическим путем для исследуемых сталей получены данные по интенсивности напряжений для скорости деформации шлифованием (є, = 107 с-1) и различной температуры деформации, а с другой стороны, рассчитана температура металла, который деформируется зернами круга, появилась возможность выполнить расчет относительной производительности шлифования сталей по методике, изложенной выше.

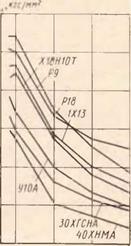

Интенсивность напряжений для сталей (представителей разных групп, для которых делали расчет температуры) приведена на рис. 37. На рис. 80 эта зависимость для ряда сталей и в диапазоне интересующей нас температуры остывания представлена в одном графике. Наиболее вероятная средняя температура остывания для сталей всех марок составляет 600° С. Определим для этой температуры из графика, показанного на рис. 80, значения а(-. для стали каждой марки.

Определить радиальную силу, приходящуюся на отдельное абразивное зерно, можно исходя из следующих соображений. Для режимов чистового и получистового шлифования (1—4-й классы точности, 5—7-й классы чистоты поверхности), принятых за основу в настоящем исследо — 188

нании (snon = 1—2 мм/мин, ск = 35 м/с, сд = 20 м/мин, (/дет ^ 50 мм, круги средней твердости С1—С2, зерни — і. ость 25—50, DKp= 400—500 мм), радиальная сила по статистическим данным заводов и нашим экспериментам изменяется от 1 до 2 кгс на 1 см высоты круга. Для высоты круга в 1 см и расчетной длины дуги зоны контакта 1,0 — 1,24 мм количество зерен, находящихся в этом прямоугольнике (10 мм X 1 мм) в каждый момент времени, т. е.

![]()

![]()

![]()

![]()

«опорных» (режущих) зерен, которые и воспринимают внешнюю силу и внедряются в металл под его действием, будет, очевидно, невелико.

«опорных» (режущих) зерен, которые и воспринимают внешнюю силу и внедряются в металл под его действием, будет, очевидно, невелико.

![]() По данным Л. А. Глейзера,

По данным Л. А. Глейзера,

С. Г. Редько и ряда других исследователей, расстояния между работающими зернами составляют 2—3 мм (для указанных номеров зернистости).

Выше было рассчитано (см. табл. 7), что расстояние между зернами колеблется от Здоб мм.

Следовательно, на высоте круга в 1 см и длине дуги контакта 1 мм возможно размещение от одного до пяти работающих зерен из расчета, что на 1 см2 (100 мм2) поверхности круга может находиться 5—25 режущих зерен, а на 10 мм2 (площадь контакта 1 см высоты круга с деталью) — соответственно от 1 до 5 зерен. А это означает, что 1—2 кгс внешней нагрузки воспринимается этими зернами. Это, конечно, весьма приблизительная оценка количества одновременно участвующих в работе зерен, однако для относительной количественной оценки производительности может быть принято одно зерно (для упрощения счета).

Площадки затупления зерен, равные в среднем /, = = 0,1 мм (условная величина, так как на круге имеются и очень малые площадки от вновь вступающих в работу зерен и очень большие — в несколько десятых мм), обоснованы выше.

Таким образом, па условное единичное абразивное зерно приходится внешняя радиальная сила порядка 1 кгс (на площадь зерна в 0,1 X 0,1 мм). Если воспользоваться формулой, определяющей толщину среза, и учесть что оимеет размерность кгс/мм2, то, очевидно, плоскую */

схему резания (см. рис. 29) надо развить до условной ширины режущей кромки зерна в 1 мм (хотя такой кромки в действительности у зерен круга нет). Тогда Ру выразится в кгс/мм длины условной режущей кромки абразивного зерна, т. е. порядка 10 кгс/мм, причем эта нагрузка может приходиться как на острое зерно (с теоретически нулевой площадкой затупления /, — 0), т^к и на затупленное зерно с /3 = 0,1 мм, принятое в расчетах.

Радиальная сила, приходящаяся на одно зерно с условной длиной режущей кромки, равной 1 мм, определена ориентировочно. На практике значение радиальной силы может значительно колебаться, поэтому ниже будут производиться расчеты и для других величин.

Таким образом, определены величины, входящие в формулу расчета толщины среза:

Данные расчета ау сведены в табл. 14. Расчет производился для Ру = 10 кгс/мм (нагрузка, совпадающая с описанным ниже экспериментом) и двух других значений Ру ОДНОГО большего (Ру — 15 кгс/мм) и одного мень

шего (Ру = 5 кгс/мм). Последние величины соответствуют внешним радиальным силам примерно 0,5 и 1,5кгс/см высоты круга. Для расчета взяты стали семи марок, т. е. к шести маркам (представителям разных групп), для которых производился расчет температуры, добавлена сталь Р9, имеющая (как известно из практики и последующих опытов) более низкую обрабатываемость, чем сталь Р18. Температура остывания ее в зоне контакта принята также 600° С (как и расчетная для стали Р18 и других сталей).

Расчет производили для разных значений /3, которые могут колебаться в значительных пределах в зависимости 190

Расчет толщины среза ау для разных сталей при разных радиальных силах Ру и различной степени затупления зерен круга 13

|

* я у и Ж в к |

Я я я я |

К — і а я я ж о С |

Марки сталей |

||||||

|

vwHxnr |

ЗОХГСНА |

У ЮЛ |

X18HI0T |

CIXI |

Р18 |

О & |

|||

|

V |

кгс/мм2 ITIJT |

||||||||

|

184,8 |

193,8 |

221,6 |

274,5 |

282,0 |

299,0 |

319,0 |

|||

|

av |

0,0183 |

0,0165 |

0,0118 |

0,0055 |

0,0048 |

0,0034 |

0,0018 |

||

|

0,05 |

1,0 |

0,901 |

0,644 |

0,306 |

0,262 |

0,186 |

0,098 |

||

|

0,0025 |

0,0043 |

0,0090 |

0,0153 |

0,0160 |

0,0174 |

0,0190 |

|||

|

0,10 |

*У |

||||||||

|

"о |

|||||||||

|

°v |

0,0574 |

0,0538 |

0,0444 |

0,0318 |

0,0304 |

0,0275 |

0,0244 |

||

|

0,05 |

‘о |

1,0 |

0,937 |

0,773 |

0,554 |

0,529 |

0,478 |

0,425 |

|

|

°v |

0,0366 |

0,0330 |

0,0236 |

0,0110 |

0,0096 |

0,0067 |

0,0036 |

||

|

10 |

0,10 |

*• |

1,0 |

0,901 |

0,645 |

0,302 |

0,262 |

0,183 |

0,098 |

|

0,0158 |

0,0122 |

0,0028 |

0,0098 |

0,0112 |

0,0141 |

0,0172 |

|||

|

0,15 |

‘.г |

1,0 |

0,753 |

0,167 |

— |

— |

— |

||

|

«V |

0,0756 |

0,0702 |

0,0562 |

0,0373 |

0,0352 |

0,0308 |

0,0265 |

||

|

15 |

0,10 |

*оУ |

1.0 |

0,93 |

0,744 |

0,494 |

0,467 |

0,407 |

0,351 |

|

«V |

0,0548 |

0,494 |

0,0354 |

0,0165 |

0,0144 |

0,0100 |

0,0055 |

||

|

0,15 |

*оУ |

1,0 |

0,902 |

0,646 |

0,31 |

0,263 |

0,183 |

0,1 |

от времени работы круга, зернистости, твердости круга. При Ру = 5 кгс/мм и при 13 = 0,10 мм ау имеет отрицательные значения (табл. 14). Это свидетельствует о том, что при столь малых нагрузках и большом затуплении зерен они не будут внедряться в металл и срезать стружку, а только тереться о поверхность детали. При меньших значениях затупления зерен (/3 = 0,05 мм) у всех сталей происходит снятие стружек, толщина которых различна для разных сталей, судя по расчетному коэффициенту обрабатываемости k0, до 10 раз (сталь Р9 по сравнению со сталью 40ХНМА). При силе Ру = 10 кгс/мм и 13 = = 0,10 мм наблюдается такая же разница в расчетной

обрабатываемости разных сталей, при этом абсолютные значения ау увеличились примерно в 2 раза. Дальнейшее увеличение Ру до 15 кгс/мм показывает, что при /3 = 0,10 м разница в обрабатываемости разных сталей уменьшается до 3 раз, а при /3 = 0,15 мм вновь увеличивается до 10 раз.

Эти расчеты для нагрузок 5 и 15 кгс/мм (отличающихся от экспериментальной 10 кгс/мм) и разных значений сделаны для того, чтобы выявить влияние Ру на изменение производительности шлифования сталей при 13 = = const и выявить влияние /3 на изменение производительности шлифования сталей при Ру = const.

Наблюдается совместное влияние радиальной силы и степени затупления зерен круга на сравнительную расчетную производительность шлифования сталей (ау из табл. 14). Возможны такие сочетания радиальной силы и затупления зерен, при которых расчетные съемы ау изменяются от нуля (происходит только трение) до весьма большого значения ау, при этом разница для разных сталей может колебаться в значительных пределах. Следует, однако, учитывать, что износ зерна /3 за время работы круга физически, очевидно, связан с величиной Ру и за одно и то же время работы (стойкости) круга при меньшем значении Ру зерна изнашиваются соответственно меньше. Следовательно, при расчете производительности шлифования для больших значений Ру следует принимать и большие значения /3.

Чтобы определить расчетные величины ау и для других сталей, не приведенных в таблице, можно воспользоваться графическими зависимостями ау /о(.. ) для

е1шл>

разных условий шлифования, приведенных на рис. 32.

Ниже приведены значения ау, рассчитанные для исследуемых условий шлифования, т. е. для Ру = 10 кгс/мм,

/3 = 0,1 мм:

Сталь 40ХНМА 30ХГСНА УЮА Х18Н10Т 1X13 PI8 Р9 ау в мм 0,037 0,032 0,023 0,011 0,01 0,007 0,004

Из этих данных видно, что разница в расчетной производительности ау для разных сталей очень существенна. Так, сталь Р9 имеет почти в 2 раза худшую обрабатываемость, чем сталь Р18 (аРВ = 0,0036 мм, аР18 = 0,0067 мм), а сталь 40ХНМА имеет в 10 раз лучшую расчетную обрабатываемость по сравнению со сталью Р9 (а40хнмА =

= 0,0366 мм). Увеличение ау с ростом Ру происходит

нс только вследствие увеличения действительного заглубления зерен, но и в результате увеличения их количества (одновременно работающих на площади контакта) в связи с увеличением длины дуги контакта. Следовательно, реальное углубление зерна в металл будет примерно а = — . Выше были приведены данные, показы

вающие, что реальное углубление а будет очень незначительно изменяться от изменения Ру. Так, если Ру увеличить в 2 раза, то реальные значения а увеличатся только па 30%, остальное увеличение площади сечения среза происходит в результате увеличения работающих на площади контакта зерен.

Производя оценку производительности шлифования по величине ау, не следует сравнивать ее с реальной толщиной среза от единичного зерна, для которой (до 0,01 мм) был произведен расчет температурных полей в зоне шлифования и определены значения а,-. , по которым и оце-

81ШЛ

пивается обрабатываемость шлифованием разных сталей. Величина ау является условной суммарной толщиной среза от всех зерен, одновременно работающих на расчетной площади зоны контакта. Для определения реальных величин а необходимо в каждом конкретном случае шлифования (для разных Ру) определять с той или иной степенью точности (из анализа рабочей поверхности круга применяемой характеристики) возможное среднее количество работающих на площади контакта зерен.

Оценивая расчетные значения производительности шлифования разных сталей (см. стр. 191), можно отметить следующее: расчетные значения обрабатываемости разных сталей шлифованием (для Ру = 10 кге/мм) значительно отличаются; быстрорежущие стали имеют наиболее низкую обрабатываемость, хромопикелевые жаропрочные сплавы имеют несколько лучшую обрабатываемость (в 2—3 раза больше быстрорежущих), затем идут углеродистые инструментальные и конструкционные (легированные кремнием), и, наконец, наилучшую обрабатываемость шлифованием дают конструкционные хромоникелевые стали (в 10 раз больше, чем быстрорежущие); радиальная сила значительно влияет на расчетное изменение съема металла, при этом степень этого влияния существенно изменяется с изменением /,; при одном значении /3 для разной Ру ау изменяется в меньшей мере, чем величина Ру.

Из полученных расчетных значений видно, что вели чины ау, Ру, а.. и /3 (/) находятся в тесной и довольно

е 1ШЛ

сложной взаимосвязи и изменение любого из них приводит к изменению производительности шлифования.