В соответствии с методикой расчета на ЭВМ температурного поля зоны шлифования, изложенной выше, необходимо построить ряд экспериментальных графиков и аппроксимировать соответствующие этим графикам функции для ввода их в программу ЭВМ. В частности, необходимо построить графики и получить по ним аналитические зависимости влияния температуры на теплофизические свойства металлов (для учета внешней нелинейности), на сопротивление сталей разных марок пластическому деформированию (для учета внутренней нелинейности) и построить график безразмерного критерия П (б), являющегося характеристической функцией температурного поля детали в зоне шлифования.

Так как все исследуемые на обрабатываемость шлифованием марки сталей и сплавов были разбиты ранее на пять групп, с объединением внутри каждой группы сталей, близких по обрабатываемости и приближенно по структурно-химическому составу, то построение соответствующих графиков и вывод аналитических зависимостей будет производиться только для характерных представителей: группа углеродистых сталей — У10; группа легированных конструкционных сталей — 40ХНМА; группа хромистых сталей— 1X13; группа хромоникелевых сплавов— Х18Н10Т; группа быстрорежущих сталей—Р18.

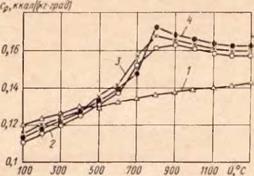

Вывод зависимости влияния температуры на теплофизические свойства металлов. График изменения от температуры теплоемкости разных сталей (представителей разных групп), построенный по справочным данным, приведен на рис. 57. Для хромистых и быстрорежущих сталей 1X13 и Р18 (кривая 2), легированных (стали 40ХНМА и ЗОХГСНА — кривая 3) и углеродистых (сталь У10 — кривая 4), зависимость ср—U близка по характеру кри — 162

пых и по абсолютным значениям ср для разных значений U. Мри этом в зоне U = 800° С на графике для всех трех ірупп сталей наблюдается перелом кривых.

|

Рис. 57. Влияние температуры на изменение теплоемкости разных сталей по справочным данным (/ — X 18НІ0Т; 2 — Р18; 3 — 40ХНМА; 4 — У10) |

Четвертая группа — хромоникелевые (аустенитные) сплавы (сталь Х18Н10Т — кривая 1) имеет линейную зависимость ср—U с малым углом наклона. Усреднением по

|

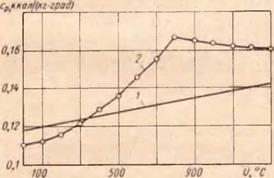

Рис. 58. Аппроксимация зависимости теплоемкости от температуры (/ — сталь Х18Н10Т; 2 — другие стали) |

всем известным точкам выбраны параметры линейной зависимости, после чего аппроксимирующая функция для хромоникелевых сплавов (сталь Х18Н10Т) приняла вид (рис.58) с. = 0,19Ы0-2{У + 0,118. (64)

Так как приведенные на рис. 57 кривые ср—U для сталей трех других групп являются статистическими со значительным интервалом рассеивания, целесообразно их объединить в одну. При аппроксимации кривых 2, 3, 4 (см. рис. 57) некоторой функцией нужно учесть вероятность того, что при расчете может понадобиться температура, выходящая за пределы 1300° С. Из анализа кривых (рис. 57) можно предположить, что при более высокой температуре (>1300° С) значения ср остаются постоянными. Следовательно, при аппроксимации нужно предусмотреть у искомой функции наличие горизонтальной асимптоты при U > 1300° С.

Усредняя кривые 2, 3 и 4 в одну (рис. 58), получим

|

Так как в зоне U = 800° С наблюдается излом кривых 2, 3 и 4 (см. рис. 57), для упрощения получаемых функций целесообразно провести аппроксимацию кусочно: до

U = 800° С одним аналитическим выражением, а для U > 800° С — другим.

Для получения более простого выражения необходимо, чтобы график проходил через начало координат, для этого надо вычесть ср =0,11. Тогда

U 100° 200° 300° 400° 500° 600° 700° 800°

Ср — 0,11 0,003 0,008 0,012 0,017 0,023 0,029 0,042 0,056

Покажем, что кривая, определяемая функцией вида

У = ахь, (65)

при соответствующем подборе параметров довольно точно аппроксимирует ломаную. Проверим, может ли функция у = ахь аппроксимировать данную ниже зависимость.

Логарифмируя уравнение (65), получим

lg У = b lg л: + lg а.

В координатах lg х, lg у эта зависимость линейна: Y = Ьх + lg а, (66)

где Y = lg у, X = lg л:.

Рассмотрим зависимость ср— U (табл. 11) в координатах, описанных уравнением (66).

164

|

1/ и °С |

ср-0М |

lgt; |

— —0,11) |

и в °С |

Vой |

lg и |

lg (с — -0,11) |

|

100 |

0,003 |

2 |

—2,5229 |

500 |

0,023 |

2,6990 |

— 1,6383 |

|

200 |

0,008 |

2,3010 |

—2,0969 |

600 |

0,029 |

2,7782 |

— 1,5376 |

|

:юо |

0,012 |

2,4771 |

— 1,9208 |

700 |

0,042 |

2,8451 |

— 1,3768 |

|

-100 |

0,017 |

2,6021 |

— 1,7636 |

800 |

0,056 |

2,9031 |

— 1,2518 |

|

Таблица 11 |

|

Зависимость ср — U |

|

Построим зависимость в координатах XY. Из графика (рис. 59) видно, что точки располагаются по линейной зависимости, т. е. кривая, описанная уравнением (65), пригодна для аппроксимации рассматриваемой функ-

ции ср — U. Определяя из рис. 59 параметры линейной зависимости, имеем

Y = 1,5814* — 5,8428,

т. е. b = 1,5314, lga = —5,8428, а = 0,1436 • КГ4. Следовательно,

ср = 0,1436- ІСґД/1-5814 + 0,11 (0<; £/ ==£; 800°С). (67)

Для аппроксимации второго участка нужно выяснить, к какой асимптоте будет стремиться ср — U при U —* оо. Из рис. 57 можно заключить, что уравнение асимптоты будет иметь вид ср — 0,16. Тогда вычитая асимптоту,

165

получим следующее табличное задание аппроксимируемой зависимости:

U………………. 800°С 900°С 1000°С 1100°С 1200°С

ср — 0,16 • • 0,006 0,005 0,003 0,002 0,001

|

|

Аппроксимирующую кривую можно выбрать из класса кривых, имеющих нулевую асимптоту при U-• оо: ср = аи~ь. Проверка в координатах X=|g£7, Y = lgc„

показывает, что эта функция вполне пригодна для аппроксимации данной функциональной зависимости (рис. 60):

X Ig (/…………………….. 2,9031 2,9542 3,0000 3,0414 3,0792

Y lg (Ср — 0,16) ■ • —2,2218 —2,3010 —2,5229 —2,6990 —3,000

Определяя из рис. 60 параметры линейной зависимости, имеем

Y = —3.4505Х + 7,7953.

Перейдя к координатам ср U, получим

ср = 6,237 . ЮЧ/"3-‘*» + 0,16 (U > 800°С). (68)

Для углеродистых, легированных, хромистых и быстрорежущих сталей имеем

| 0,1436-И) и* ‘ли —[- 0,11; 0<t/^800°;

Ср= 6,237-�7U~3-4505 0,16); 800° < U,

а для хромоникелевых сплавов

Ср — 0,191.10-а(У + 0,118.

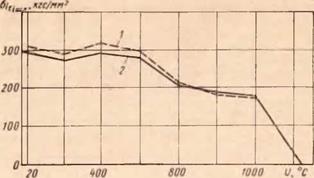

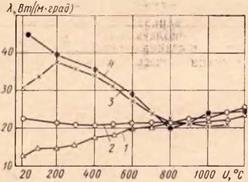

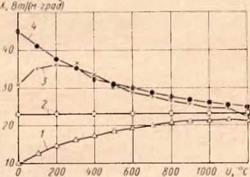

График изменения от температуры коэффициента теплопроводности разных сталей, построенный по справочным данным, приведен на рис. 61. Из графика видно, что 166

![]()

|

|

псе четыре группы имеют различный характер изменения коэффициента теплопроводности в зависимости от температуры. Учитывая статистический характер представленных кривых (средние значения для нескольких сталей данной группы), можно принять для хромистых и быстрорежущих сталей А, = const. Так как все кривые имеют явную тенденцию к сближению и после U = 800° С практически сливаются в одну, можно считать, что все они имеют общую горизонтальную асимптоту на уровне хромистых и быстрорежущих сталей, для которых X = 23.

Для выявления особенностей функциональных зависимостей и упрощения задачи подбора аппроксимирующих функций «вычтем» асимптоту из кривых графика (рис. 61). Применяя методику расчета, аналогичную изложенной выше, получим: для углеродистых сталей I = 22,ЗЭ^0-*07 I(W + 23;

для легированных конструкционных сталей к = = 0,148 (U + 50) е " ‘-‘ (с/+ 50) | 23;

для хромоникелевых аустенитных сплавов X = 23 •— 13 е — °’0(Ш.

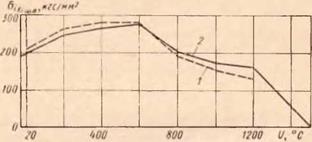

На рис. 62 даны кривые, построенные по полученным функциям. Таким образом, для всех групп сталей справочные зависимости ср (U) и X (U) аппроксимированы аналитическими функциями для последующего ввода их в программу ЭВМ. Сравнение справочных данных ср и X с аппроксимирующими их функциями показало, что абсолютные отклонения расчетных кривых лежат в пределах ср ^ ±5%, X = ±5%.

Математическая обработка экспериментальной зависимости влияния температуры на сопротивление сталей пластической деформации шлифованием. Количество тепла, выделяемого при резании нагретого металла, будет за

сгруппированные по химическому составу и структурному сходству сталей (приближенно). Из графиков видно, что выводить единую усредненную зависимость а, (U)

е1 шл

|

для сталей каждой группы нецелесообразно, так как при сохранении приближенного вида кривой внутри каждой группы разные стали значительно отличаются друг от друга ординатами. Поэтому выберем представителей от каждой группы и ограничимся выводом аналитических

1 — экспериментальная; 2 — приближенно-расчетная

зависимостей а, (U) и расчетом температурных полей

£/шл

для отдельных сталей — представителей этих групп: углеродистые—У10А; легированные конструкционные— 40ХНМА и ЗОХГСНА; хромистые— 1X13; быстрорежущие— Р18; хромоникелевые— Х18Н10Т. Экспериментальные зависимости и (U) для этих

£1ШЛ

сталей имеют неудобный для аналитической аппроксимации вид. Задача усложняется еще тем, что для температуры, превышающей точку плавления (U > Нпл), сопротивление пластическому деформированию очевидно пренебрежимо мало, т. е. нужно обеспечить при аппроксимации нулевые асимптоты при U—> оо. При этом для U >■ U„„ значения а, должны быть весьма малы.

£ішл

|

Рис. 65. Зависимость интенсивности напряжений от тем пературы для стали Р18: |

|

/ — экспериментальная; 2 — приближенно-расчетная

Рис. 66. Зависимость интенсивности напряжений от температуры для стали 1X13: |

|

/ — экспериментальная; 2 — аппроксимирующая бц^кге/ни?

1 — экспериментальная; 2 — аппроксимирующая |

При последующей аппроксимации широко использовались наложения более простых (чем заданная) зависимостей и методика, примененная при получении функции ср (U), описанная выше. Ниже приводятся только результаты аналитической и графической аппроксимации функций af (U) для разных сталей. Так, экспери-

е/шл

ментальная и приближенно-расчетная зависимость о,- (U) для стали У10А имеет вид, как на рис. 64.

|

г/шл

Приближенно-расчетная зависимость имеет вид

о — = ЗбОе-0’128-10-* 4-

‘Ч шл (УІ0А)

— 250е-о. и-м-ч/ і іЗОе-о. ооі-ю-» (i/-woo)*

Результаты аппроксимации остальных исследованных сталей приведены на рис. 65—69. Кривые 2 этих графиков построены по следующим функциям:

![]() _j_ 1 I 64»-°.л-,и’* (£/—П50)« 95g-2.28.10-*и.

_j_ 1 I 64»-°.л-,и’* (£/—П50)« 95g-2.28.10-*и.

о,- = 252,9e~°‘12’10~’u — f-

<е/ шл (40XHMA) 1

+ 0I032e3-,0_,t/-3-10-*1′ + 0,13 • 10- (73)

a. = 424,9t»-o. i6.io-i/ .

,{Ч шл (30ХГСНА) ’

-f — 89,5e-1•28+0’64•10-2£;-0•08■10■*c;, j

-f — 89,5e-1•28+0’64•10-2£;-0•08■10■*c;, j

-f 24,7c_ч•в8+I•6,i•I0**t/-0•IД•,<,■*t/, -f-

+ 57ile~63’36+0-105t/-M4’10_4£/-

= 143,5е~10_*° (£/—600)’« +

ния на поверхности сталей шести перечисленных марок (представителей пяти различных групп сталей) и позволили более правильно учесть сопротивление деформированию срезаемых и еще не остывших слоев металла в зоне резания и тем самым более точно и правильно определить при расчете температуры интенсивность тепловых источников — зерен. Без такой поправки интенсивности тепловых источников оказываются сильно завышенными.

Задание для ЭВМ и результаты расчета температурных полей шлифуемой поверхности для различных сталей и условий шлифования. При анализе температурного поля зоны шлифования рациональным способом представления 172

искомой функции U (a, t) является графический. Но так как эта функция двумерна, ее геометрическая интерпретация (при двух текущих значениях аргумента) неудобна.

Учитывая, что нас интересует распределение U (a, /) по глубине а в довольно малых пределах (от 0 до 10 мкм), то в тонком поверхностном слое можно взять несколько дискретных глубин и рассмотреть процесс во времени Ua (/) на этих глубинах. Для расчета были взяты глубины, равные 2, 5 и 10 мкм (среднее значение толщины срезаемого слоя одним зерном для исследуемых условий составляет порядка 5 мкм).

Так как количество зерен круга, участвующих в работе «друг за другом» на длине дуги контакта, в зависимости от характеристики круга может колебаться в значительных пределах, расчет производили в нескольких вариантах для различного количества импульсов, действующих на участок поверхности от момента входа до выхода из контакта с кругом.

Выше было обосновано, что наиболее вероятное количество зерен, работающих «друг за другом» (при различной зернистости кругов и различной степени их затупления), находится в пределах 8—20. Поэтому далее для расчета принимается количество импульсов 8, 12 и 20.

При одинаковой длине дуги контакта, принятой для расчета /; = 1,0 мм, время прохождения всей длины дуги контакта через зону шлифования равно (при уд = 20 м/мин

t[_ = = 0,003 с. Тогда шаг по времени h и

точки lt вводить массивом в память машины не нужно, их можно вычислить:

//=4*-з = i—(k — 1); а = h ^k—- ip) ;

![]() /<+2=4*-і =h(k———— ;

/<+2=4*-і =h(k———— ;

Время действия теплового импульса при диаметре затупления вершины зерна 0,1 мм и при у* = 35 м/с составляет 3 10"6 с.

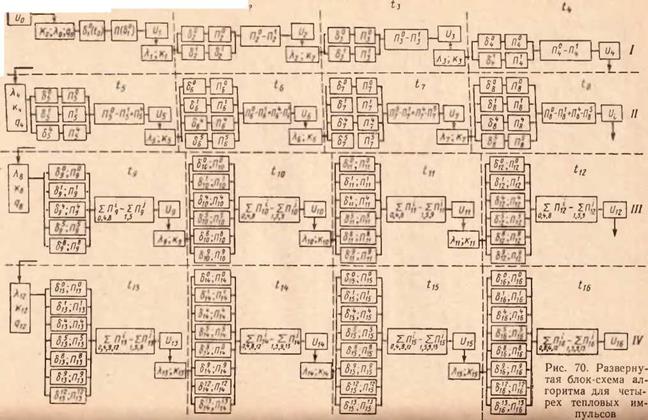

Таким образом, для каждого k-ro импульса будем иметь четыре точки по времени в которых и будет вычисляться температура для заданной глубины а. Вычисление температуры в каждой точке (а it) производится по описанному выше алгоритму. Наглядное представление

|

|

|

tl |

|

t |

о характере счета участвующих в расчете факторов и структуре алгоритма дает развернутая блок-схема (рис. 70) для случая четырех импульсов и одной глубины а. Соответствующие значения а, X и q брали из выведенных в предыдущих пунктах функций с (U), А, (U) и о,. (U).

ЄІШЛ

В качестве Uо взята температура (/„ = 0° С (пренебрегая разницей между 0° С и t/K0M = 18-^20° С).

Расчет производили на ЭВМ «Минск-22».

В результате счета были получены искомые значения U (Xj t,), по которым были построены приведенные ниже

|

|

графики. Кроме того, получены значения безразмерного параметра 6* и соответствующие им функции П (б;). Это дало возможность построить график функции П (б) (рис. 71), по которому можно быстро (без программирования и расчета на ЭВМ) определить температуру для аналогичных тепловых процессов (другие /, х, п и пр.) по описанному выше алгоритму и приведенной блок-схеме. С использованием графических зависимостей о (U), с ({/), А, (U) можно также без ЭВМ производить ориентировочный расчет температуры даже с учетом изменения теплофизических и прочностных свойств материала.

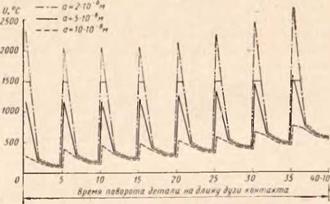

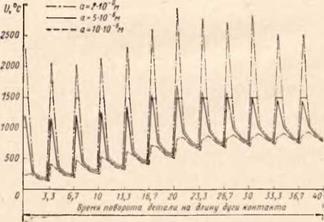

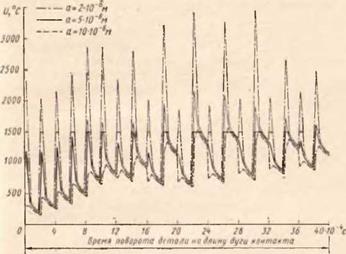

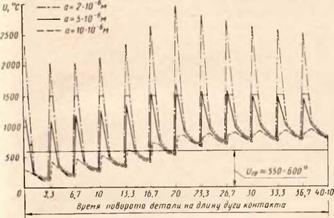

Результаты расчета температурных полей, действующих в поверхностных слоях детали (а — — 2, 5 и 10 мкм) в зоне шлифования для стали ЗОХГСНА, представленные в координатах «температура — время», приведены в виде графиков на рис. 72—74. Графики для сталей остальных марок имеют аналогичный вид, отличаются только уровнем колебаний температурных полей и поэтому не приво-

|

Рис. 72 Изменение температуры при шлифовании стали ЗОХГСНА на различной глубине (а) от поверхности за время прохождения участком детали длины дуги контакта (при восьми зернах-импульсах) |

|

Рис. 73. Изменение температуры при шлифовании стали ЗОХГСНА на различной глубине (а) от поверхности за время прохождения участком детали длины дуги контакта (при 12 зернах-импульсах) |

дятся. По оси абсцисс графиков отложено время прохождения точкой поверхности детали длины дуги контакта (в рассматриваемом случае L ~ 1,0 мм), т. е. время от момента входа малого участка поверхности детали в зону действия зерен круга до момента выхода из нее.

Поэтому на графиках, очевидно, следует обратить внимание на крайние точки (или линии) колебания тем-

|

Рис. 74. Изменение температуры при шлифовании стали ЗОХГСНА на различной глубине (а) от поверхности за время прохождения участком детали длины дуги контакта (при 20 зернах-импульсах) |

пературного поля — максимальную и минимальную температуры. Графики показывают температурное поле по времени нестационарно и иррегулярно, т. е. по времени температурные колебания перемещаются в область более высокой температуры.

Количество зерен, участвующих в работе, или количество тепловых импульсов, также оказывает влияние на характер и расположение по оси U температурного поля. Поэтому в дальнейшем определение характерных температурных величин производится для различного количества импульсов и с учетом времени действия той или иной температуры. На графиках для стали ЗОХГСНА приведены данные расчета для 8, 12 и 20 импульсов, дей-

ствие которых наиболее вероятно для средних режимов круглого шлифования кругами средней зернистости (т. е. sBp 1—2 мм/мин, зернистость круга 25—50).

Вначале рассмотрим максимальную температуру (пики, образующиеся в момент окончания действия теплового импульса). Характерно, что для всех сталей эта температура для слоя а = 2 мкм (а для отдельных сталей и для слоя а — 5 мкм) превышает температуру плавления металлов, что физически невозможно. Это проявление влияния одного из допущений, сделанных в расчетной схеме, а именно, что металл изотропен и при расчете не учитываются фазовые превращения в нем в процессе распространения тепла (скрытая теплота плавления).

Из графиков видно, что зона возможного расплавления металла невелика (а 2 мкм, максимум до 5 мкм) и температура U /> £/пл столь кратковременна, что физического расплавления металла может и не наступить. В работах [6, 7, 31] описана методика экспериментального измерения температуры контакта абразивных зерен при шлифовании, в основу которой положен термоэлектрический эффект, возникающий между материалом абразивных зерен из карбида кремния и шлифуемым металлом. Температура контакта по разработанной методике определялась при шлифовании большой группы металлов и сплавов. Было установлено, что с повышением скорости температура непрерывно растет и, например, для стали 40 при скорости шлифования 20 м/с достигает температуры плавления. Для сплава BTI4 температура плавления достигается уже при скорости 15 м/с. После этих скоростей температура остается на уровне максимума, близкого к температуре плавления.

В расчетах температуры нагрева поверхности шлифования детали в зоне контакта [51 ] температура также достигает и превышает точку плавления. На это же указывается в работе [35]. Однако даже допущение, что возможно кратковременное расплавление малых объемов металла, существенно меняет математическую модель процесса распространения тепла в зоне шлифования, которая была использована в данном расчете. Необходимо в этом случае ставить для уравнения теплопроводности задачу Стефана, учитывающую фазовые превращения в процессе распространения тепла.

В силу особенностей исследуемого процесса математическое описание выглядит следующим образом. До момента 178

плавления слоев металла, прогретых до температуры плавления, имеем обычную задачу теплопроводности с источником р (0, t) на границе х — 0:

^- = х1-^-(1)</<т1Л0<А-<со), (76)

где т — время появления слоев металла с температурой плавления.

С появлением прогретых до ипл слоев металла учитываем фазовые превращения:

(т, </< :•-, 0 <*<£), (77)

а ниже g < х < оо, где U < U„„ продолжает действовать;

![]() ОТ/,

ОТ/,

dt — 1 дх* ‘

На границе фазовых превращений ставится условие

![]() , dUt(lt) ^ dUy (I,/)

, dUt(lt) ^ dUy (I,/)

дх ~ А‘ дх

где (У, — температура твердой фазы;

U. — температура жидкой фазы;

/. і и — теплопроводность соответственно жидкой и твердой фаз;

g — координата фронта (по глубине) фазового перехода.

После окончания работы источника в результате охлаждения расплавленная зона выродится и процесс дальнейшего охлаждения будет описываться уравнением (76), но без источника. Это — существенно нелинейная задача, которая в этом случае не решается. Задача настоящего исследования заключается в определении температуры, до которой успевают охладиться снимаемые слои металла к моменту подхода очередного зерна круга.

Задачи Стефана заключаются главным образом в определении объемов расплавленного металла, и возможной температуры его нагрева выше точек плавления. Решение такой задачи очень важно для исследований, связанных с определением качества поверхностных слоев шлифованных деталей и возможных структурных изменений в поверхностных слоях.

По расчету максимальная температура, возникающая в тонких поверхностных слоях, физически может достигать температуры плавления, от которой и происходит остывание, ориентировочно описываемое принятой расчетной схемой.

Для оценки обрабатываемости сталей шлифованием необходимо знать минимальную температуру, до которой успевают остыть поверхностные слои в зоне резания. Сначала отметим несколько общих признаков, которые характеризуют все графики (см. рис. 72—74). Это, во — первых, практически одинаковая температура остывания (к моменту действия очередного теплового импульса) точек, расположенных на различной интересующей нас глубине от поверхности а = 2; 5 и 10 мкм, поэтому в дальнейшем не будем рассматривать градиент температуры остывания, а примем одну среднюю для всех глубин температуру остывания (для а = 5 мкм). Во-вторых, чем больше количество импульсов, тем выше температура остывания, так как интервалы времени от импульса до импульса сокращаются. В-третьих, наблюдается нелинейное повышение температуры остывания по длине дуги контакта. При этом в первое время от начала входа в зону контакта это повышение происходит быстро, а затем в оставшееся до выхода из контакта время наблюдается незначительное повышение уровня, особенно для 12 и 20 импульсов.

Почти для всех сталей при 20 импульсах в зоне высокой температуры остывания (во второй половине графика по времени) наблюдается чередование подскоков и падений температуры остывания (см. рис. 74). Вероятно, это связано с резким изменением зависимости а, (U) для

е/шл

диапазона температуры, в котором учитывались значения а и q. При этом очень высокая температура приводила к падению < и q оказывался мал в следующем импульсе, что, в свою очередь, значительно снижало температуру остывания и приводило к возрастанию а, и q, а это опять повышало температуру. Вероятно, это связано с дискретностью принятой методики счета. В реальном процессе будет происходить плавное нивелирование, что и наблюдается на графиках при 8 и 12 импульсах. В связи с этим для 20 импульсов температура остывания бралась по средним значениям между максимальной и минимальной температурой остывания.

Рассмотрим в качестве примера один из графиков (например, сталь 40ХНМА с количеством импульсов 12, рис. 75) и определим на нем характерные (интересующие пас) температурные интервалы. Вначале ограничим максимально возможные уровни нагревания (пики) температурой плавления стали 40ХНМА U„n ^ 1500° С.

В силу допущений, принятых при обосновании одномерной схемы теплопередачи, можно измерять время

|

Рис. 75. Изменение температуры при шлифовании стали 40ХНМА на различной глубине (а) от поверхности за время прохождения участком детали длины дуги контакта (при 12 зернах-импульсах) |

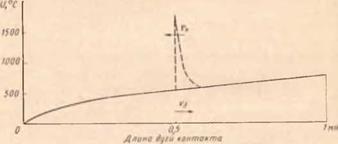

в длине пройденного рассматриваемым сечением пути по дуге контакта. Так как одновременно на дуге не может находиться больше двух режущих зерен (даже для п = = 20), то для каждого момента времени можно получить эпюру температуры остывания. Это будет основание (постоянная составляющая) температурного поля на дуге контакта. На эту составляющую накладываются быстро перемещающиеся высокотемпературные пики (температура под зерном). Постоянная составляющая температурного поля определяет механические характеристики металла в зоне шлифования.

Для удобства оценок целесообразно ввести некоторую среднюю температуру по дуге контакта, которая будет определять среднее сопротивление стали пластическому деформированию, характеризующее в конечном итоге

обрабатываемость стали шлифованием. В качестве такой средней температуры принята среднеинтегральная температура остывания. Так, для эпюры на рис. 76 среднеинтегральная температура составила 550° С, это — средняя температура на дуге контакта для стали 40ХНМА при количестве режущих зерен п = 12.

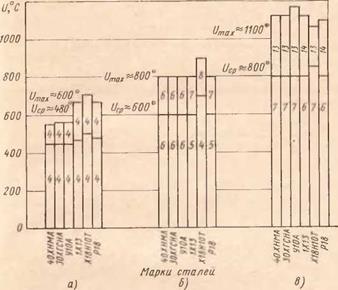

Обработав подобным образом все графики, построим диаграмму средней и максимальной температуры остывания для сталей всех марок и 8, 12 и 20 импульсах (рис. 77). Характерно, что средняя и максимальная температура

|

Рис. 76. Постоянная составляющая (минимальная температура остывания) температурного поля поверхности детали в зоне шлифования |

остывания для сталей всех марок отличается незначительно в связи с тем, что остывание всех металлов происходит от температуры плавления, незначительно отличающейся для сталей всех марок, что позволяет рассматривать ее значения только в связи с количеством действующих импульсов — зерен. На каждом столбике выше U(P цифрой обозначено количество импульсов в зоне от U, mt до (Уср, а ниже Uср — количество импульсов, находящихся в зоне температуры ниже Ucp

Для оценки температуры металла, в котором работает абразивное зерно, следует рассмотреть путь зерна круга по различным температурным участкам зоны контакта. Абразивное зерно круга входит в контакт с обрабатываемым металлом, нагретым до температуры 800° С (см. рис. 40 и 41). Таким образом, зерно круга начинает врезание (самый неблагоприятный момент по нагрузке) в наиболее нагретый и легкообрабатываемый металл. Далее в зависимости от количества импульсов проходит ДО Vg (для 8 импульсов) до 2/я (для 20 импульсов) всего 182

мути (равного длине дуги контакта) по металлу, нагретому от Umax до / и только оставшуюся часть пути при температуре ниже Uср. При определении интенсивности источника не учитывалось трение боковых поверхностей зерен и трение связки круга о металл, в связи с чем можно считать, что величина £/ср достаточно надежно характеризует температурное состояние обрабатываемого металла.

|

Рис. 77. Средняя температура поверхностного слоя (0,005 мм) в момент прохождения очередного зерна круга дуги контакта для разных сталей и различного количества импульсов-зерен (а — 8; б — 12; в — 20) |

Средняя температура остывания для сталей всех марок (рис. 77) для наиболее вероятного количества зерен (успевающих поработать на длине дуги контакта) — 8, 12, 20 соответственно составляет 480—500, 550—600 и 800° С.

В некоторых исследованиях [20, 21, 35, 51] температура в зоне шлифования определялась экспериментально путем шлифования полуискусственных термопар. В связи с определенной инерционностью термопар и несовершенством методов тарирования и измерения эта температура отражает некоторые средние значения контактной температуры. Значение этой температуры находится между

Uшах и Uср и ориентировочно подтверждает полученные расчетные значения температуры остывания.

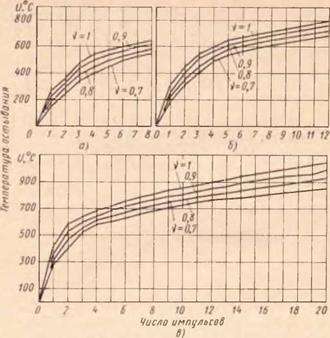

Сравнительные расчеты показывают, что на уровень температуры остывания преобладающее влияние оказы-

Рис. 78. Температура остывания для разного числа импульсов:

Рис. 78. Температура остывания для разного числа импульсов:

/ — линейный расчет при q. К с = const; 2 — расчет с учетом только q (U) 3 — расчет на ЭВМ с учетом <7 (С/), X (£/) и с (£/)

вает зависимость механических характеристик от температуры, т. е. q (U). Зависимости с (U) и ^ (U) сказываются существенно для максимальной температуры (сразу после нагрева), а для температуры остывания лишь в «холодной» зоне, т. е. для первых трех-четырех импульсов (табл. 12 и рис. 78).

|

Таблица 12 Варианты расчета температуры остывания для разного количества импульсов (от 1 до 8) Температура в °С

|

Поэтому для анализа температуры остывания практически достаточна точность, даваемая приближенной формулой (63), которая с учетом зависимости q (U) принимает вид

Следует отметить, что учет изменения теплофизических характеристик металла методом кусочно-постоянной аппроксимации в формуле (80) неприемлем, так как вследствие больших интервалов времени между работой отдельных зерен над одним и тем же сечением поверхности детали колебания температуры очень существенны и не выдерживается условие малости изменения температуры в интервале постоянства Л, и с.

Формула (80) позволяет учесть только наиболее существенный фактор для температуры остывания q(U), но ее сравнительная простота позволяет во много раз сократить трудоемкость счета. Это дает возможность использовать ЭВМ малой мощности, а при необходимости выполнять расчеты и без ЭВМ.

Полученная формула (80) позволяет выявить одну важную особенность температурного поля зоны шлифования. Из формулы видно, что решающим фактором, влияющим на уровень температуры остывания на дуге контакта (см. рис. 78), является средняя скорость убывания зависимости q (U), так как пропорциональное уменьшение q (в некоторых пределах) мало сказывается на температуре остывания. Это означает, что температурное поле в зоне шлифования слабо зависит от доли тепла, подаваемого в деталь, и, следовательно, устойчиво к изменению интенсивности теплового источника. Для иллюстрации этого явления произведем расчет (рис. 79) изменения температуры остывания для стали ЗОХГСНА и различного количества импульсов в зависимости от изменения коэффициента теплоподвода (v — доля тепла, подводимого к детали, табл. 13).

Анализ зависимости температуры остывания от коэффициента теплопроводности для сталей остальных марок позволил получить приближенную зависимость

![]() (81)

(81)

|

Рис. 79. Изменение температуры остывания в зависимости от изменения доли тепла, отводимого в деталь (v): |

а — для восьми импульсов; б — для 12 импульсов; в — для 20 им-

пульсов

Средняя температура остывания для разного

количества импульсов

|

Таблица 13

|

іде б(Уср и Лі/—изменение (в процентах) средней температуры остывания и интенсивности источника.

Таким образом, снижение подводимого к детали в зоне резания единичным зерном количества тепла даже на 30% уменьшает среднюю температуру остывания в зоне шлифования только на 10%.

Слабое влияние интенсивности источника на изменение температуры остывания становится понятным, если учесть особенность температурного поля зоны шлифования. Эта особенность заключается в том, что если доля гепла, отводимого в деталь при резании единичным зерном, уменьшится, то последующее зерно будет работать в среде более «холодного» и, следовательно, более прочного металла, а это приведет к возрастанию общего тепловыделения и автоматическому повышению температуры металла, срезаемого последующими зернами. Таким образом, сделанное ранее в расчетах допущение о переходе 100%-ного тепла в деталь (сразу после действия источника тепла—зерна) не может существенно повлиять на изменение температуры остывания, определяющей обрабатываемость сталей шлифованием.

Примененная в расчете методика «от отдельных импульсов (зерен) —■ к общему температурному полю зоны шлифования», а также учет зависимости теплофизических и механических характеристик сталей от температуры позволили более точно установить характер температурного поля детали в зоне шлифования. Особенностью температурного поля зоны шлифования является резкое изменение температуры во времени и по дуге контакта детали с кругом. Очевидно, что для расчета такого поля применение методики, когда в качестве источника тепла принимается условная геометрическая площадь контакта детали с кругом, не отражает реальные колебания температуры в зоне шлифования.

Выражение (63) дает возможность оценки любой температуры, а также ее длительности, градиента и зон распространения. При этом расчет учитывает многообразные технологические условия обработки (количество режущих зерен, степень их затупления, длина дуги контакта) и может быть использован для решения различных прикладных задач.

Таким образом, аналитически решена задача описания температуры в любой точке глубины поверхностного

слоя в любое время (в пределах прохождения зоны контакта) с учетом непрерывно меняющейся остаточной температуры, «наследственно» полученной от действия любого количества ранее работавших зерен, что позволило определить температуру срезаемых зернами круга слоев металла.