Прежде чем перейти к составлению расчетной тепловой схемы и формулированию начальных и краевых условий задачи, установим интенсивность теплового источника — абразивного зерна — путем анализа работы пластического деформирования и трения в срезаемом слое; эта величина существенно влияет на точность определения температуры тела. При пластическом деформировании металлов обычно принимается, что затраченная работа внешних сил равна сумме работ сжатия и сдвига, трения и диспергирования поверхности обрабатываемой детали.

Рассмотрим вначале в общем виде эти составляющие баланса энергии. Силы сжатия, сдвига и трения подчиняются законам пластического деформирования и относятся к категории массовых сил, действующих в объеме деформирования. Кроме массовой и поверхностной силы, связанной с диспергированием, т. е. образованием новых поверхностей, в скоростных процессах деформирования определенную роль играют инерционные силы. Так как в деформируемом теле под действием внешних сил отдельные точки его приходят в движение, выведем вначале общее уравнение движения.

Внутри тела малой поверхностью dS выделим элементарный объем dV. Рассмотрим системы действующих

па этот объем сил [1 ]. Поверхностная сила p„dS, массо — >

вая сила р/7 и сила инерции pwdV действуют на объем dV, который движется с ускорением w. Распространяя действие сил на все деформируемое тело, получим три силы:

Таким образом, работа деформирования расходуется на увеличение кинетической энергии отдельных точек тела в процессе деформации и на собственно деформирование тела. Та часть работы, которая идет на сообщение кинетической энергии тела, характеризуется скоростной функцией L, а работа деформации — функцией диссипации энергии Е.

Скоростное деформирование имеет свои особенности, которые обусловливают существенные различия в процессе деформирования металлов. С увеличением скорости деформации возрастает сопротивление пластической деформации. Повышение механических свойств зависит от конечной скорости распространения дислокаций внутри кристалла [1]. При скоростном деформировании дислокация не успевает выходить на поверхность границы зерна. Особенно сильно это влияние проявляется на горячей обработке металлов, когда скорость перемещения дислокаций значительно снижается. В этом случае оказывается весьма существенной (как уже указывалось ранее) зависимость интенсивности напряжений от скорости и температуры:

Oi = f(v, U).

При скоростном деформировании, кроме изменения сопротивления металла пластической деформации, существенную роль начинают играть инерционные силы.

Возникающие инерционные силы изменяют поля скоростей, скорости деформаций, деформации, напряжения перераспределяют работу деформирования по объему металла. Особенностью скоростного деформирования является возможность образования и распространения волн в металлах. Однако эти явления находятся в настоящее время в стадии начального исследования.

Многими исследованиями установлено, что деформирование при высоких скоростях приводит к локализации области пластических деформаций. Особенность в этом случае заключается в том, что накопленная при скоростном деформировании кинетическая энергия переходит в месте ее образования в работу деформирования. При этом пластическая деформация локализуется в области максимума накоплений кинетической энергии [1] и выполняется условие

Li —|— Е —— (Т^Є^ .

Тогда формула (35) запишется следующим образом: А = [ | j | olei dV dt.

‘(О (Г)"

Вычислить это выражение трудно вследствие сложности экспериментального определения сколько-нибудь точных значений объема деформируемой зоны V и интенсивности скорости деформации є,-. Кроме того, неизвестен закон распределения напряжений в зоне сдвига и в зоне трения. Поэтому рассмотрим работу деформирования и трения, выраженную в конечных величинах сил и перемещений применительно к принятой расчетной форме абразивного зерна.

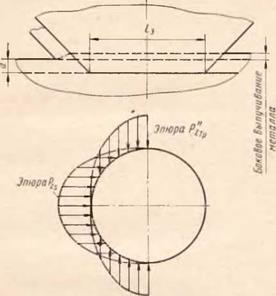

На рис. 42 дана схема резания одним зерном круга и зоны контакта зерна с металлом, по которым возникают составляющие сил Pt :PZs—сила от сопротивления металла сдвигу по поверхности сдвига Ss Р, —сила трения по

2тр

вершине зерна (площадке /3), по поверхности 5В и Р „ —

2тр

сила трения по боковым поверхностям зерна S6.

Тогда

а интенсивность теплового источника зерна соответственно 136

![]()

составит (если считать, что вся работа переходит в тепло) Я V» “Ь? тр Ру К’

В отношении распределения тепла между металлом, зерном и охлаждающей средой имеются различные точки зрения. Так в работе [51 ] принято, что в металл переходит 80% тепла, в работе [59] — 81—46%, а в работе [50] —

|

Рис. 42. Зоны контакта зерна с металлом |

100%. Нам представляется, что тепловой баланс сильно изменяется во времени. С течением времени большая часть тепла забирается с поверхности детали охлаждающей средой (жидкостью и воздухом). Однако в момент резания и в течение очень короткого промежутка времени до прихода следующего зерна в зоне контакта основная масса (близкая к 100%) идет на нагрев металла, так как подвод охлаждающей среды в зону контакта затруднен, а теплопроводность металлов в десятки раз больше теплопроводности электрокорунда и СОЖ-

Учитывая, что тепловыделение рассматривается в момент действия источника — зерна и далее в течение очень короткого времени до подхода следующего зерна, при

нимаем, что в эти периоды времени почти все тепло переходит в деталь.

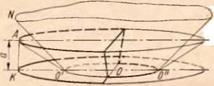

На рис. 43 даны схемы поверхностей, по которым происходит тепловыделение. По поверхности 5S (половины усеченного конуса с образующей О’А) действует сила Рг, по поверхности 5б (половины усеченного конуса

с образующей O’N) действует сила Р » и по поверхности

, *ТР

5В (круга радиуса 00’ = — j-) действует сила Р ■ , т. е.

п _ l/~aj25 cos ft с •’i sin Pi ‘

Р • = 0,5prs5B; Р • = 0,5рт55б.

тр *Ч>

Так как требуется определить нагрев глубинных слоев металла, расположенных перпендикулярно к обработан-

Рис. 43. Схемы поверхностей тепловыделения

Рис. 43. Схемы поверхностей тепловыделения

ной поверхности, принимаем условно поверхность действия источника, через которую подается тепло, совпадающей с обработанной поверхностью, т. е. в виде плоского источника тепла с контурами полуокружностей радиусов О К и 00".

Выше были определены силы P2i и Р ‘ . Остается неиз-

гтр

вестной сила бокового трения Р « .Из схемы видно, что

гтр

тепловыделение от этой силы происходит в направлении нормали к образующей конуса O’N, направленного под углом 45° к горизонтальной плоскости, принятой за плоскость действия источника. Следовательно, в глубинные слои обработанной поверхности может перейти только часть общего тепла от силы бокового трения Р « . На основании этого тепловыделение от бокового трения металла о зерно в дальнейших расчетах не учитывается.

Для определения удельной интенсивности источника каждая сила относится к площади, на которой она действует:

V325cos Р

о. =————— й—

sin р 1 к>

9тР = 0,5|тт5ук = 0,5-0,3tsuk = 0,15tsuk.

Сопоставление величин qs и qTp показывает, что qTP составляет только 4% от qs-

Эти силы действуют на разных участках источника: qs — по поверхности полукольца с радиусами ОК и О’О,

a qTр—по площади окружности радиуса 0’0 = ~-.

На рис. 44 приведена эпюра интенсивности источника по

осевому сечению зерна. Так как qs и <7тр действуют на разных участках, для удобства расчетов усредним интенсивность qs и qrр по всей площади их действия. Тогда

Qs =

Qtp — ^тр^в — Рис. 44. Эпюра интенсивности

„ г, источника тепла по осевому

Поверхность с>5 находим, сечению зерна

исходя из следующих соображений. Для определения силы Рг& необходимо собрать по поверхности конуса О’А (см. рис. 43) проекции элементарных сил на направление скорости (см. рис. 42) и

отнести их к площадке шириной О’А = . и длиной /,

sin рj

(диаметр зерна). Тогда без учета уширения зерна от ко-

е в/,

">’са Ss~Smfr-

Пренебрегая наклоном этой площадки к горизонтальной плоскости = 22°), будем считать, что весь тепловой поток, нормальный к О’А, переходит в глубинные слои поверхности детали. При /3 = 0,1 мм, а = 0,005 мм, pt = 22° Ss = 0,00133 мм2, a Qs = 4 0,00133ок. т, 0,00532 скт,.

Соответственно,

лі’

Sn = -4- = 0,0079 мм2;

QTp = 0,15-0,0079укт5 = 0,001 18укт5.

Тепловыделение, вызванное трением зерна (с площадкой /3 = 0,1 мм) о металл, составляет только 20% от тепловыделения пластического деформирования, хотя с ростом площадки /3 количество тепла от трения будет увеличиваться:

![]() Q = Qs + Qjp = 0,0065yKTs. при 5 = 5s + 5„

Q = Qs + Qjp = 0,0065yKTs. при 5 = 5s + 5„

__ Q [0,0065ukts

Qcp — Яо — -^- — 0,00133 + 0,079

С учетом ts = y*= имеем q0 0,41

Это значение принято в качестве расчетной средней величины интенсивности плоского источника тепла, максимальные размеры которого по длине (в осевом сечении зерна) составляют (как это видно из расчета площадей

5s и 5„) —|- /3. Значение q0 учитывает тепловыделе

ние от пластического сдвига в зоне максимальных касательных напряжений и трения по вершине зерна и не учитывает трение стружки по поверхностям зерна, бокового трения зерен о металл и некоторого тепловыделения в зоне гидростатического сжатия.