В большинстве исследований принимается, что при шлифовании срезаются запятообразные стружки. Однако в некоторых исследованиях доказывается (с использованием теории вероятности), что при шлифовании снимаются «сегментообразные» стружки, схема образования которых в значительной мере отличается от запятообразных. Однако все эти исследования не располагают для доказательств предложенных схем достаточными данными (ширины, глубины и длины рисок в широком диапазоне зернистостей кругов и режимов и главным образом глубины шлифования).

В работах П. И. Ящерицына, А. В. Никольского отмечается, что в большинстве случаев относительное количество полных срезов (сегментообразных) невелико, и их нельзя считать характерными для процесса шлифования. При определенном сочетании режимов доля полных срезов возрастает, но никогда не превышает 50%, если учесть фактическую глубину резания. Следовательно, срезы, отчасти накладывающиеся в боковом направлении на один из предыдущих срезов, наиболее характерны для процесса шлифования. На основании расчетов устанавливается, что вероятность полного совпадения второго среза

с первым по ширине при реальных условиях шлифования составляет приблизительно 10%. При этом при предварительном шлифовании большее значение будут иметь сегментообразные стружки, а при шлифовании кругом после алмазной правки действительный процесс стружкообра- зования в большей степени приближается к схеме с за — пятообразными стружками. Эти данные основываются на подсчете главным образом количества возможных встреч абразивных зерен с микропрофилем шлифуемой поверхности в различных условиях шлифования.

Однако, помимо количества работающих зерен, большое значение имеют реальные размеры ширины и глубины рисок, наносимых этими зернами. Масштабный фактор реальных размеров рисок, особенно по ширине, с одновременным учетом количества работающих зерен (что не сделано в указанных работах) может значительно изменить представления о механизме стружкообразова — ния и формирования микропрофиля обработанной поверхности.

В связи с этим сделана попытка построения среднестатистических и наиболее вероятных масштабных моделей взаимодействия зерен круга с деталью с учетом определенного диапазона зернистостей кругов и режимов обработки для установления: а) в какой мере наблюдается перекрытие рисок шлифования по их ширине и длине от момента входа обрабатываемого участка детали в зону контакта с кругом до момента выхода его из этой зоны; б) интервалов времени между касаниями следующих друг за другом (в пределах ширины риски) абразивных зерен круга для последующего определения количества тепловых импульсов, действующих на один и тот же участок поверхности за время прохождения им длины дуги контакта; в) формы и размеров (геометрии) режущей части абразивных зерен круга.

Е. Н. Маслов, Л. А. Глейзер, С. Г. Редько, А. В. Никольский и П. И. Ящерицын получили примерно одинаковые варианты стружкообразования. Эти варианты основаны на подсчетах главным образом количества возможных встреч абразивных зерен с микропрофилем шлифуемой поверхности в различных условиях шлифования. Л. А. Глейзер систематизировал материал по количеству зерен (приходящихся на 1 см2 поверхности кругов разной зернистости); расстоянию между зернами, глубине, ширине, длине риски для разных радиальных сил шлифова — 118

пня и зернистостей кругов. Исследования Л. А. Глейзера, а также экспериментальные данные, полученные С. Г. Редько по количеству контактов абразивных зерен с поверхностью термопары, позволяют поставленную задачу решать двумя методами: методом теоретического установления суммарного количества контактов абразивных зерен с поверхностью детали и методом экспериментального фиксирования термопарой количества встреч зерен круга с определенной по величине площадкой детали (равной площади термопары) за время прохождения этой площадки зоны контакта круга с деталью.

Первый метод теоретического решения задачи дает идеализированную картину механизма взаимодействия круга с деталью, но при наличии экспериментальной проверки вторым методом эти построения приобретают определенную достоверность. Именно экспериментальные данные по количеству контактов зерен круга с площадкой (диаметром 0,1 мм) термопары, вмонтированной в поверхность детали, позволят проверить, что изложенные ниже построения отражают принципиально правильную картину механизма образования рисок на поверхности детали при ее шлифовании.

Наряду с этими двумя методами предусматривается также визуальное изучение рабочей поверхности круга через бинокулярный микроскоп, а также изучение отпечатков зерен круга на алюминиевую фольгу.

Исходными данными для построения различных вариантов схем взаимодействия круга с деталью явились следующие предпосылки. В работах Л. А. Глейзера для кругов различной зернистости (50, 40 и 25) и при различной радиальной силе круга на деталь (ру кгс/см ширины круга) приводятся данные по глубине шлифования а мкм, ширине риски Ь МКМ, количеству рисок п о, наносимых 1 см2 поверхности круга (п0 зависит от радиальной силы и зернистости круга), и среднему расстоянию между режущими зернами /„ мм. По этим данным и по экспериментальным данным работы [51 ] для каждого технологического варианта шлифования (зернистость, давление) были подсчитаны количества рисок п, наносимых разверткой круга за время поворота детали на геометрическую (теоретически максимально возможную) длину дуги контакта круга с деталью. Эти данные приведены в табл. 7 для следующих условий шлифования: DH = 350 мм, с(д = 60 мм, vH = 35 м/с, ид = 15 м/мин, ст. 45 (сырая), радиальная

сила Ру (в кгс/см высоты круга), равная 2 и 5 кгс’см для трех кругов различной зернистости 25 (60), 40 (46) и

50 (36).

Для всех вариантов шлифования значения п (табл. 7), определенные по данным С. Г. Редько, почти в 2 раза превышают данные Л. А. Глейзера. Косвенный теоретический расчетный метод дает меньшие значения п по сравнению с экспериментальным методом прямого измерения количества контактов зерен с термопарой, т. е. количество контактов по расчету оказывается меньшим, чем дает эксперимент. Это можно объяснить двумя причинами: в расчете не учтены уменьшение разновысот — ности зерен, возникшее вследствие истирания их вершин, и значительное возрастание площадок износа зерен круга в процессе его работы, создающих более частое, чем расчетное, боковое перекрытие следов зерен.

Режимы правки [46] и вид правящего инструмента оказывают существенное влияние на микрорельеф поверхности шлифовального круга, в частности на разно — высотность зерен, которая оказывает решающее значение

|

Сравнение количества рисок от

Примечания: 1 — данные по Л. А. Глейзеру, 2 — данные по |

на количество одновременно работающих зерен на площади, контакта. Г. В. Бокучава, А. А. Маталин и Л. В. Худобин в своих исследованиях показали, что п процессе работы круга на зернах появляются площадки износа, которые приводят постепенно к увеличению количества работающих зерен. Нами также наблюдался интенсивный рост площадок износа по мере затупления зерен круга. В связи с этим была предпринята попытка шізуальпого исследования рабочей поверхности круга в процессе его работы и затупления.

Шлифовальный круг ПП 250X10X75 Э925С1К.5 устанавливали на плоскошлифовальном станке, заправляли методом обкатки абразивным кругом ПП 80x20x20 КЧ125ВТ1К на режимах: три прохода с глубиной 0,1 мм и два прохода без подачи. После этого кругом шлифовалась сталь У10А (HRC 47—55) с х, фод = 1 м/мин, 2 мм/дв. ход, t 0,02 мм. Исследовали рабочую поверхность острого круга (t — 0 мин) после 15, 40 и 80 мин работы. Следов засаливания на рабочей поверхности круга не наблюдалось, однако даже невооруженным

Таблица 7

|

кругов различной зернистости

I . Г. Редько. |

глазом видно появление и увеличение с течением времени работы площадок износа.

Рабочая поверхность показана на рис. 38, б. Этот круг находился в работе в течение 40 мин. На поверхности круга видны блестящие бесформенные пятна площадки износа. Для подсчета количества зерен, которые могли

|

Рис. 38. а — общий вид установки для микроскопического исследования рабочей поверхности круга; б — площадки износа зерен круга Э925С1К5 после 40 мин работы |

срезать стружку толщиной а ^ 0,005 мм, использовали кварцевое стекло. На это стекло помещали лист алюминиевой фольги толщиной 0,005 мм и по ней прокатывали острый и затупленные круги после 15, 40 и 80 мин работы. На фольге с отпечатками зерен отмеряли расстояние 120 мм (приблизительно равное длине развертки круга для Ру = 2 кгс/см, см. табл. 7), и на этом участке производили подсчет отпечатков-зерен. Для этого фольгу помещали на стол микроскопа с проектором (часовой проектор типа ЧП) и при увеличении в 10 раз фотографировали с экрана проектора контактным способом на фотопластинку. Затем на фотоснимках вдоль цилиндрической поверхности круга были проведены параллельные прямые линии 122

(иглой) с интервалом в 1 мм. Эти прямые соответствовали 0,1 мм на круге, т. е. диаметру термопары (по данным С. Г. Редько). Вдоль параллельных прямых линий было подсчитано количество встреч. Параллельных линий было проведено 100 (т. е. на ширине 1 см поверхности круга), /(энные исследования приведены в табл. 8.

На длине ленты 400 мм (примерно 1/3 развертки круга при /, = 120 мм, а с учетом увеличения 10Х — LK =

1200 мм) по каждой линии (из средних данных по 100 линиям) получено: для ( = 0 мин — 10,6 отпечатков; для 15 мин — 17; для 40 мин — 23 и для 80 мин — 30. Часть отпечатков могла получиться только от связки (порядка 25%, что составляет объем связки). Количество встреч площадок по линиям характеризует условную общую площадь, которую занимают площадки. Количество встреч с 10 (для t = 0 мин) увеличилось до 17 (для t = = 15 мин), т. е. в 1,7 раза, и до 30 (для 80 мин работы), т. е. в 3 раза. Следовательно, количество работающих зерен на периферии круга может значительно возрасти в процессе затупления круга. Об этом же свидетельствует увеличение количества импульсов, полученных при затуплении круга по данным С. Г. Редько.

Эти данные свидетельствуют, что площадки износа быстро растут в первые минуты работы круга, затем этот процесс несколько замедляется. Рост площадок сопровождается также увеличением их количества. Оценку обрабатываемости сталей шлифованием, очевидно, следует производить с учетом затупления зерен круга, так как за период стойкости круг работает в основном притупленными зернами. Обычно исследователи принимают в качестве режущей части зерна сфероид с радиусом р

0,028ч-0,044 мм.

В исследованиях Г. В. Бокучавы и Л. В. Худобина [64 ] показано, что рабочие поверхности зерен круга представляют собой неровные, имеющие микросколы площадки.

В исследованиях работ’А. А. Маталина [35] показано, что закрашенная краплаком рабочая поверхность круга после прижима его с заданной нормальной силой к неподвижной детали дает средний размер диаметра пятна касания от 0,153 до 0,175 мм (для зернистости круга 40) и даже более — до 0,25 мм. Совершенно определенно на наличие площадок на вершинах зерен круга (даже неработавшего) указывается в работах В. Д. Сильвестрова и С. А. Попова.

Таблица 8

Изменение площадок затупления зерен от продолжительности

работы круга

|

Время работы круга в мин t =0

Среднее количество отпечатков на длине развертки круга 40 мм |

10,6

|

Продолжение табл. 8 Время работы круга в мин

Среднее количество отпечатков на длине развертки круга 40 мм |

|

Продолжение табл. 8 Время работы круга в мин I = 80

Среднее количество отпечатков на длине развертки круга 40 мм |

|

|

В связи с этим рекомендуется более правильным моделировать рабочие части режущих зерен круга не в виде с<[)ёроидов, а в виде площадок затупления, которые, вероятно, могут иметь и сфероидальный вид (вследствие преимущественного износа кромок зерна по сравнению с сердцевиной), но очень большого радиуса, гораздо большего, чем обычно приводится в исследованиях. Кроме того, в результате беспорядочного расположения зерен и круге часть из них может быть сориентирована плоскими гранями, а не вершинами и ребрами (рис. 39). В связи с этим в исследовании принята форма режущей части зерен в виде плоского сечения (в направлении скорости круга) поперечника бесформенной площадки затуплен-

ного зерна. Длину площадки затупления для кругов зернистости 25, 40 и 50 принимаем /3 = 0,1 мм, однако для крупного зерна ее можно принять больше, исходя из

условий прочного удержания зерна в связке ^/3 =

зерна^ , т. е. для зернистости 25 13 яа 0,1, для зернистости

40 — /3 0,15, для зернистости 50 — I, 0,2 мм. Вели

чина затупления 0,1 мм является минимальной, характерной для первых 10 мин работы круга (без самозатачивания или с частичным самозатачиванием). Если ее сравнивать со средними размерами зерен, то для зернистости 25 это */3 диаметра, для зернистости 40 — V4 и для зернистости 50 — 1/5. Передний угол (—45°) принят по осредненным данным ряда исследователей [9, 64].

По данным табл. 7 с учетом принятой формы режущей части абразивного зерна построим масштабную модель — схему взаимодействия совокупности зерен круга с поверхностью детали в зоне контакта. Для построения модели-схемы имеются исходные данные в виде расчетного количества рисок, наносимых разверткой круга на длину дуги контакта шириной в 1 см и количества тепловых импульсов. Для построения используем те и другие данные. Прежде чем приступать к построению, сделаем ряд

допущений: зерна на рабочей поверхности круга располагаются равномерно как по его ширине, так и по цилиндрической части; тепловой импульс возникает при любом касании зерна площади термопары, т. е. не только от зерна, проходящего через центр термопары, но и от зерен, риски которых частично перекрывают поверхность термопары; исходная поверхность, подвергающаяся шлифованию, является идеально гладкой, что, конечно, не соответствует действительности, однако, учитывая, с одной стороны, множественность контактов абразивных зерен с поверхностью детали, а с другой, равновероятное влияние реальной поверхности как в сторону увеличения глубины и длины среза, так и в сторону уменьшения их, можно допустить такую чисто геометрическую условность, которая не может существенно исказить картину суммарного действия всей массы абразивных зерен.

Распределение рисок установленной величины /3

^терм ‘ 0,1 мм, глубины а (из построения) и частоты п

(табл. 7) по площади контакта круга с деталью произведено исходя из совпадения следующих теоретических и экспериментальных данных. С одной стороны, на ширине (вдоль образующих круга и детали) контакта в 1 см и расчетной длине дуги контакта, равной в среднем (для условий табл. 7) 1,20 мм, должно разместиться п рисок (по Л. А. Глейзеру, табл. 8). С другой стороны, при прохождении термопары диаметром d 0,1 мм через длину дуги контакта L 1,20 мм она должна зафиксировать і тепловых импульсов в соответствии с данными табл. 7.

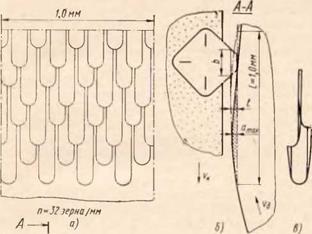

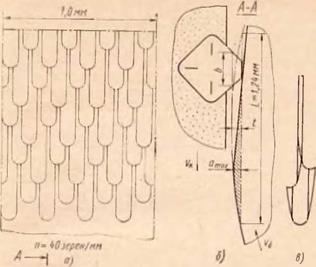

На плоской поверхности цилиндрической развертки детали выделим ограниченный участок площади контакта шириной в 1 мм (рис. 40, а) высотой 1,0 мм, равной длине дуги (правильнее хорды) контакта. На этом участке согласно величине п должно разместиться щ рисок. В то лее

время участок поверхности диаметром 0,1 (равный диаметру термопары) при прохождении длины дуги контакта по ходу вращения детали (снизу вверх) должен испытать действие і тепловых импульсов. Условно располагаем риски (рис. 40, а) в шахматном порядке правильными горизонтальными рядами, сдвинутыми на определенный шаг в вертикальном направлении. Реально риски могут быть сдвинуты по ширине и длине относительно друг друга в каждый момент времени на произвольные расстояния, но за некоторый период времени можно ожидать 128

|

их среднего расположения и перекрытия по длине и ширине. Исходя из этих условий на выделенную площадь зоны контакта (1 X 1 мм) для Ру = 2 кгс/см и зернистости

Рис. 40. Идеализированная мас-

Рис. 40. Идеализированная мас-

штабная схема взаимодействия

совокупности зерен круга с де-

талью при Ру = 2 кгс/см:

а — вероятное теоретическое наложе — ние следов расчетного количества вершин зерен на площадь контакта шириной в 1 мм; б — схема продольного сечения среза; в — вид в плане на отдельный срез; г — наложение рисок в зоне контакта

круга 40 приходится ^ 32 зерна (п — 312 из табл. 8),

что и показано на рис. 40, а в виде плоских следов от вершин зерен с площадками износа порядка 0,1 мм.

На рис. 40, б приведено продольное сечение АА среза и зоны контакта (рис. 40, г) с учетом углубления зерен (принятой геометрии) в металл детали с расчетной длиной

дуги контакта /, = 1 мм. Возможная форма среза от единичного зерна показана на рис. 40, в. На рис. 40, г представлена в плане зона контакта детали, причем толстыми линиями обведены риски, наносимые в рассматриваемый момент времени, а тонкими линиями обозначены ранее образовавшиеся риски. Эта схема является идеализированной картиной наложения рисок в зоне контакта, построенной по расчетным значениям количества рисок п (табл. 7). Однако, если представить прохождение термопары в 0,1 мм через зону контакта вместе с вращением детали (см. рис. 40, г, где термопара обозначена пунктиром), то на своем пути до выхода из зоны контакта она до 8 раз может испытать тепловое воздействие зерен, риски от которых перекрываются и касаются термопары. По данным С. Г. Редько, для принятых условий построения схемы количество импульсов і = 7.

Таким образом, идеализированная масштабная схема — модель взаимодействия зерен круга с деталью, выполненная с использованием теоретических данных Л. А. Глейзера, дает хорошее совпадение с количеством импульсов, экспериментально полученным С. Г. Редько.

Аналогично выполнено построение, приведенное на рис. 41 для шлифования с Ру — 5 кгс/см, /,к 1,24 мм

и п = 40 зерен (п 416 из табл. 7). Для этого примера

обработки в связи с увеличением Ру и L возрастает общее количество рисок в зоне контакта, и количество тепловых импульсов из построения (рис. 41) получается равным 10, а из табл. 7 і — 9.

Из построений также видно, что вращение детали удлиняет риску в результате граненой обработанной поверхности, образовавшейся в связи с прерывистым характером резания отдельными зернами. Кроме того, происходит уширение реза до величины Ь, а наличие выпучивания металла (на схемах не показано) приводит как к удлинению, так и к уширению риски до размеров: по длине равных я«3/4 1, и по ширине до b Ы (из масштабного построения, показанного на рис. 40 и 41, где t—- геометрическая глубина шлифования). Из рис. 40 и 41 следует,

что ашах /, аср я* ат„, где иср — осредненная

толщина среза по всей его длине. Следовательно,

|

Рис. 41. Идеализированная масштабная схема взаимодействия совокупности зерен’круга с деталью при Ру = 5 кгс/см (а, б, в, г — то же, что и на рис. 40)

Рис. 41. Идеализированная масштабная схема взаимодействия совокупности зерен’круга с деталью при Ру = 5 кгс/см (а, б, в, г — то же, что и на рис. 40)

При любом хаотичном расположении на периферии круга большого количества зерен с разными площадками, величины и формы полученных срезов, отражают при аналогичных масштабных построениях среднестатистические значения, около которых колеблются реальные значения этих величин. Если на круге имеется место, где 9* 131

![]()

зерна расположены более близко, чем на приведенных масштабных схемах, то они дадут несколько более коротких и более перекрытых по ширине рисок, но после увеличенного промежутка между зернами (что встречается при правильном определении в модели средних величин) будут нанесены более длинные и широкие срезы.

Для построения тепловых расчетных схем и выполнения последующих конкретных расчетов температурных полей и напряжений необходимо зафиксировать вероятный диапазон ряда средних величин, полученных из построения масштабной схемы механизма нанесения рисок совокупностью зерен круга на поверхности обрабатываемой детали. Средние величины, принятые для дальнейших расчетов и исследований, составляют: тепловые импульсы 8—20, толщина срезов аср «=; 5 мкм, площадки затупления зерен — около 0,1 мм, передний угол зерна около — 45°.