Перспективной целью развития машиностроения является создание комплексно-автоматизированных систем производства. Создание станков с ЧПУ позволяет создать комплексно-автоматизированные системы не только в сфере массового производства, но и при серийном производстве.

Под системой числового программного управления в соответствии с ГОСТ 20523—80 понимается совокупность специализированных устройств, методов и средств, необходимых для осуществления числового программного управления работой станков.

Числовое программное управление — управлений обработкой на станке по программе, заданной в специальном коде. Кодом называют совокупность буквенных и цифровых символов, посредством которых информация может быть представлена в форме, удобной для передачи. на расстояние. Регулирование перемещений исполнительных органов станка, рабочих и холостых ходов инструмента, команды на смену инструмента и т. п. вводится в станок в виде управляющей программы.

Под управляющей программой понимают последовательность команд, обеспечивающих заданное функционирование рабочих органов станка. Наибольшее распространение получил код ISO — 7bit. Управляющая программа записывается на программоноситель, которым является перфорированная бумажная или магнитная лента. Устройство системы управления, служащее для храпения информации, обычно называют блоком памяти. При получении информации система управления выдает команды на станок в виде электрических импульсов. Каждый импульс соответствует определенному значению перемещения, называемого разрешающей способностью системы — ценой импульса. Одним из достоинств применения перфорированных лент является то, что в них легко вносить изменения программы, связанные с уточнением размеров заготовки или с совершенствованием технологического процесса.

Харьковским станкостроительным заводом им. С. В. Косиора выпускается круглошлифовальпый полуавтомат с ЧПУ модели ЗМ151Ф2, предназначенный для шлифования с одной установки ступенчатых валов с гладкими и прерывистыми цилиндрическими поверхностями. Обработка ступеней ведется последовательно одним кругом.

Краткая техническая характеристика станка

![]() детали, мм……………………………………………………………… 200

детали, мм……………………………………………………………… 200

Размеры шлифовального круга: диаметр,

высота, мм…………………………………………………………… 600X80

Диаметр детали, мм……………………………. 15—85

|

|

|

|

|

![]()

Гидросистема станка выполняет следующие функции: продольное реверсирование перемещений стола с 10 фиксированными скоростями;

развод губок измерительной скобы;

продольное перемещение измерительной скобы;

подвод и отвод щупа механизма осевой ориентации;

ввод и вывод измерительных приборов;

быстрый подвод шлифовальной бабки;

отвод пиноли задней бабки;

управление прибором правки круга;

перемещения шпинделя шлифовальной бабки для подторцовки. Конструктивные особенности станка. Полуавтомат мод ЗМ151Ф2 более чем на 60% унифицирован с полуавтоматом мод ЗМ151. В отличие от полуавтомата мод ЗМ151 на полуавтомате мод ЗМ151Ф2 пиноль задней бабки перемещается в направляющих качения с предварительным натягом. На задней бабке смонтирован механизм для автоматического устранения конусности на шлифуемой поверхности. В качестве привода механизма поперечных подач используется электрический привод с двигателем постоянного тока. Быстрое установочное перемещение шлифовальной бабки на заданный размер осуществляется от электродвигателя. Длинные шлифуемые поверхности обрабатываются уступами. Вращение изделия регулируется бесступенчато в диапазоне 50—500 об/мин. Компенсация износа шлифовального круга производится автоматически вводом коррекции командами измерительного прибора Для устранения конусности верхний стол может быть повернут на требуемый угол. Скорость подачи шпинделя шлифовальной бабки определяется настройкой дросселя. Механизм поперечных подач установлен на корпусе шлифовальной бабки. Станок оснащен механизмом осевой ориентации, который предназначен для установки базового торца изделия.

Полуавтомат ЗМ151Ф2 оснащен широкодиапазонным измерительным прибором активного контроля, который автоматически перестраивается при переходе с одного шлифуемого диаметра на другой. Измерительный прибор контролирует гладкие шлифуемые поверхности. Шлифование прерывистых поверхностей осуществляется по датчику-преобразователю, который контролирует перемещение шлифовальной бабки.

Полуавтомат обеспечивает точность размера по 6-му квалитету, шероховатость цилиндрических шлифованных поверхностей Ra = 0.32 мкм, торцовых поверхностей /?0=1,25 мкм.

Кроме автономных устройств управления станками с ЧПУ все большее значение приобретают системы с групповым управлением участком станков от центральной ЭВМ.

Характерным для общего направления развития машиностроения в условиях научно-технического прогресса является сокращение

сроков внедрения новых разработок в серийное производство, Сочетание высокой производительности, присущей специальным станкам, с гибкостью, свойственной универсальному оборудованию, сделало станки с ЧПУ одним из основных средств комплексной автоматизации серийного производства.

Числовое программное управление позволяет получать сложные движения механизмов не за счет кинематических связен, а благодаря управлению независимыми координатами механизма по программе, заданной в числовом виде. Требуемые параметры движения по каждой координате и согласование переметений обеспечиваются устройством ЧПУ. Повышение эффективности обработки при применении станков с ЧПУ достигается за счет:

автоматизации управления циклом обработки, что создает возможность обслужить одним рабочим нескольких станков;

сокращения вспомогательного времени (перекрытия времени установки и закрепления деталей, ускорение холостых и установочных перемещений, установки инструмента на размер вне станка и др.); снижения затрат времени на настройку системы управления; сокращения и упрощения технологической оснастки; повышения точности обработки путем исключения переустановок заготовок, точной индексации стола, что дает меньшие погрешности, чем переустановки инструментов;

сокращения времени обработки применением устройств для отсчета перемещений. Станки с ЧПУ оснащаются устройствами цифровой индикации, на табло выводится информация не только о достигнутом размере, но также номер отрабатываемого кадра и номер коррекции.

Важным этапом в развитии систем ЧПУ было применение с 1966 г. интегральных схем. Интегральная схема — микроэлектронный блок в виде цельного корпуса, содержащий то или иное количество элементов схем и связей между ними, образованных за счет технологического процесса изготовления. Микроэлектроника — область электроники, охватывающая комплекс проблем по созданию надежных, экономичных микроминиатюрных устройств. С появлением больших интегральных схем (БИС) стало возможным монтировать все вычислительное устройство в одном микропроцессоре. Создание БИС в одном кремниевом кристалле позволило включить в себя тысячи транзисторов, которые, например, монтируются на площади менее 6,5 см2 и имеют около 40 выводов.

Шлифование на станках с адаптивным управлением. Совершенствование металлорежущих станков идет в направлении повышения эффективности использования машинного времени путем форсирования и оптимизации режимов обработки с учетом фактической твердости заготовки, припуска, изменения стойкости и режущей способности инструмента н т. д. На таких станках обработка заготовок происходит не в полном соответствии с первоначально заданными в программе режимами, последовательностью и величиной перемещений, а автоматически корректируется в зависимости от изменения условий в процессе обработки. Для определения этих условий станки оснащаются различными преобразователями: мощности, сил резания, температуры, вибраций и т. д, сигналы которых используются для изменения параметров обработки

Под адаптивной системой понимается устройство управления работой станка, позволяющее производить изменение определенных параметров процесса обработки (подачи, скорости главного привода и др.) в зависимости от текущих значений измеряемых величин. Адаптивное управление работой станка — система с автоматическим регулированием применительно к конкретным условиям обработки. При обычном управлении входные величины влияют на процесс без компенсации воздействия возмущений на управляющие параметры.

Применение адаптивных систем в станках с ЧПУ облегчается, так как в последних имеются регулируемые приводы подачи и главного движения. В современных адаптивных системах в качестве исходных могут быть использованы параметры:

точность размеров обрабатываемой заготовки, замеры которых производятся в процессе обработки (результаты измерений используются для команды на подналадку положения шлифовального круга);

параметр шероховатости шлифуемой поверхности (измерение используется для подналадки скоростей и подач): в отдельных случаях шероховатость поверхности зависит от вибраций основных узлов станка, которые могут быть измерены акселерометром и использованы для подналадки режимов шлифования;

максимальный съем металла, который в ряде случаев ограничивается допустимым крутящим моментом на шпинделе станка или величиной упругого отжатия последнего;

максимальная производительность станка, которая иногда ограничивается износом и стойкостью режущего инструмента;

минимальная стоимость обработки; этот параметр наряду со стремлением к наибольшей производительности является основным при создании адаптивных систем управления.

Имеется два типа систем адаптивного управления: с предельным и с оптимальным регулированием.

Предельное регулирование обеспечивает постоянное протекание процесса резания несмотря на различные возмущения. В процессе обработки фиксируются один или несколько параметров и сравниваются с заданными граничными значениями. В зависимости от результатов этого сравнения путем изменения соответствующих входных величин выравниваются фактическое и заданное значения основного параметра. При черновой обработке в системах с предельным регулированием в основу принимаются составляющие силы резания, крутящий момент, мощность резания. При чистовой обработке критерием оценки служат достигаемые качество поверхности, точность размеров и формы заготовок.

Шлифовальный станок с адаптивным управлением обеспечивает следующие элементы автоматизации:

регулируемую подачу шлифовальной бабки, с тем чтобы усилие шлифования, приходящееся на единицу ширины круга, всегда оставалось оптимальным (шлифование с управлением по усилию шлифования);

автоматическую правку круга;

оптимальное управление числом оборотов заготовки производится в зависимости от диаметра и материала заготовки.

Система адаптивного регулирования целесообразно сочетается с ЧПУ. В этом случае, кроме преимуществ по предельному или оптимальному регулированию, снижаются объем и стоимость программирования. Сочетание двух контуров управления — по точности и по режимам резания позволяет назначать оптимальные режимы обработки при сохранении заданной точности. Возможно применение систем предельного регулирования совместно с системами управления от ЭВМ, которые могут производить расчет регулирующих параметров и граничных значений, запоминать фактический путь инструмента при комбинированном регулировании подачи и глубины. В более совершенных системах ЧПУ содержатся блоки адаптивного управления, при этом упрощается программирование. Технологи

|

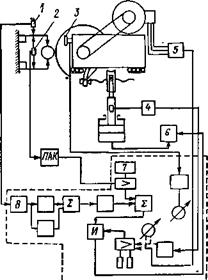

Рис. 59. Блок-схема адаптивной системы управления: / — датчик радиуса обрабатываемой детали; 2—датчик диаметра обрабатываемой детали; 3 — датчик колебаний шлифовальной головки; 4 — датчик активной мощности; 5 —датчик положения шлифовальной головки; 6 — следящий золотник (гидроусилитель); 7—задатчик постоянной времени; 8—избирательный фильтр |

приближенно задают подачу, а система, определив с помощью специальных датчиков условия резания, сама изменяет ее до оптимального значения. В качестве примера оптимизация поперечной подачи может быть реализована за счет системы адаптивного управления, разработанной в Вильнюсском филиале ЭНИИМСа. В основу конструкции системы адаптивного управления положены следующие соображения. На этапе чернового шлифования режим обработки ограничивается технологическими факторами, на этапе чистовой обработки — требованиями к точности обработки. В круглошлифовальном станке с помощью системы автоматического управления

используется информация о текущем размере заготовки и погрешности формы, получаемая с помощью настольной скобы индуктивного измерительно-управляющего устройства (рис. 59) с дополнительным датчиком / для замера радиуса обрабатываемой заготовки. На этапе чернового шлифования поддерживается постоянная мощность привода круга, измеряемая с помощью датчика активной мощности 4. Сигналы от датчиков поступают в блок 7 и управляют механизмом поперечной подачи посредством следящего золотника 6. В начале цикла шлифования происходят ускоренное врезание до набора заданной мощности и шлифование с постоянной мощностью до тех пор, пока текущее значение погрешности формы заготовки в поперечном сечении, определенное как сумма амплитуды колебаний верхней губки измерительной скобы и фактической подачи на оборот детали, не станет больше заданного значения оставшегося припуска, измеренного с помощью ИУУ. Затем подача уменьшается таким образом, чтобы выдержать заданный оптимальный закон, обеспечивающий получение заготовки с заданной иекруглостью. На заключительном этапе текущий размер и погрешность формы в поперечном сечении заготовки непрерывно контролируются. Сигнал, пропорциональный размеру, поступает от ИУУ, а для получения сигнала, пропорционального погрешности формы детали, используют дополнительный датчик, установленный на скобе прибора. Испытания системы показали, что благодаря сокращению времени черновой и чистовой обработки общее время цикла сокращается примерно на 50 % при стабилизации некруглости в партии обработанных заготовок.

1.