Формулы (28), (29), устанавливающие взаимосвязь сил резания и трения с величинами т. (о.), а и /3, свидетельствуют, что с изменением внешних условий шлифования (марки стали, а(., толщины среза а, площадки затупления зерен круга /3) составляющие сил резания и трения могут изменяться в широких пределах. Поэтому рассмотрим изменение составляющих сил резания и их соотношений в зависимости от перечисленных факторов. В табл. 4 приведены данные, рассчитанные по соответствующим формулам при допущении постоянства следующих факторов и условий шлифования: скорость шлифования 35 м/с, передний угол зерна у = —45°, обрабатывается сталь одной марки, п. = const, — 22°, р

34° и ц 0,3.

В табл. 4 показаны изменения сил и их соотношений в зависимости от величин а и 13. В расчете сделано допущение, что рх незначительно изменяется при изменении а, так как функциональная связь между этими величинами для условий шлифования не установлена.

По данным табл. 4 могут быть сделаны следующие выводы: с изменением толщины среза а прямо пропорционально изменяются и Pys, сохраняя постоянным отно

![]()

![]()

![]() — 0,68, которое весьма близко к

— 0,68, которое весьма близко к

тех же составляющих при резании металлическим инструментом [52], где 0,5; при изменении толщины

* г

Силы и их соотношения в зависимости от а и /3

|

Таблица 4

|

среза а остаются без изменения Р, и /’ и их отноше — пие (зависящее от принятого коэффициента трения)

= 3,3; с изменением величины площадки затупле-

гтр

ния зерна 13 остаются без изменения PZg и Ру$ и их отношение, но пропорционально изменяются величины Ру и Рг^р при сохранении неизменным их отношения; результирующие составляющие сил резания Ру = Ру% + РУтр и Р, = Pz + Р изменяются с изменением величин а

(через величины Pys и Рг ) и / (через Р. и Рг ). Ме- няется соотношение от 0,7 для теоретически абсолютно

* I

острых зерен (при очень малых /, — порядка 0—0,005 мм) до 2,8 для тупых зерен (/3 = 0,1 мм). Обнаруживается

р

довольно четкая закономерность к увеличению — р^-сумень-

* 2

шением а и увеличением 13.

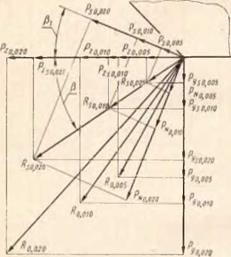

Рис. 30. Схема изменения составляющих сил шлифования при изменении толщины среза а и постоянном затуплении зерна 13= 0,1 мм (а = = 0,005 мм, а — 0,010 мм, а = 0,020 мм)

Рис. 30. Схема изменения составляющих сил шлифования при изменении толщины среза а и постоянном затуплении зерна 13= 0,1 мм (а = = 0,005 мм, а — 0,010 мм, а = 0,020 мм)

Схема составляющих сил шлифования и их равнодействующих для разной толщины среза а 0,005, 0,010 и 0,020 мм при одной величине площадки /3 = 0,1 мм показана на рис. 30. На схеме виден характер изменения сил P2s, Pys и А’, в зависимости от изменения а. Аналогичным образом можно проследить изменение составляющих сил от степени затупления зерен /, (затупленности круга) при неизменном значении а.

Изменение условий шлифования (толщины среза а и степени затупления зерен круга /3) приводит для рассматриваемого случая к изменению отношения приблизи-

•Z

тельно от 0,8 (острый круг и черновое шлифование) до 3 (тупой круг и тонкое шлифование).

Вследствие прямого динамометрирования для круглого шлифования некоторыми исследователями были получены

р

следующие данные: Шлезингер и Уэбер получили -£- =

Уг

р

= 1н-2,5; Куррейн——- = 1,7 2,5; Бабченицер —

‘ 1

-^- = 1,74-2,2; -^- = 2 и М. С. Рахмарова————— =

• I • J • Z

= 2ч-3.

Во всех исследованиях наблюдалось закономерное увеличение с увеличением времени работы круга.

У г

Удовлетворительное совпадение отношений расчетноаналитических значений Ру и Рг с величинами, полученными прямым динамометрированием, свидетельствует о приемлемости допущений, сделанных при расчете напряжений и сил, и сравнительно правильном отражении физической сущности и роли параметров (напряжения сдвига, сжатия и трения), влияющих на силы шлифования,

р

износ кругов, толщину срезов. На практике значение —-

У г

может оказаться весьма большим — до 5—6, что характерно для шлифования сильно затупленным кругом или при срезании слоев малой толщины. При работе кругов с самозатачиванием (обдирочное шлифование) устанавливается какое-то оптимальное соотношение между величинами а и /3, так как скалывание зерен происходит после определенного возрастания площадки /3 и увеличения силы Р. (в результате увеличения Pz ) до величины, вызывающей скол зерна (или его вырывание из связки), после чего опять повторяется процесс увеличения /, до последующего скола зерна.

Для определения зависимости производительности шлифования разных сталей (а она пропорциональна толщине среза а) от прочностных свойств сталей при температуре и скорости деформации шлифованием а, и от затупления зерен круга /, использована показанная выше схема. Сравнение производительности обработки следует производить в условиях обеспечения одной точности обработки, постоянство которой, в свою очередь, может быть обеспечено на каждой конкретной операции (для данной системы СПИД) постоянством радиальной силы. Проанализируем взаимосвязь величин Ру, а, о. и /3 в соответствии с формулой (28) и сформулированным положением.

Для подсчета значений а формулу преобразуем в функцию вида а — f (ts) или а — f (о,). Тогда

а __ sin Ру 0^5 sin t

I І25 sin p f, p’3,25 sin P 3’

или через о,

u __ 1 3 sin pt Pу______ 0,5 sin pt і

|/"3j25 sin p <’i K-TEsinP 1

Сравним эту формулу с формулой (9). Коэффициенты kl и /г2 формулы (9) в выражении (30), полученном из анализа напряженного состояния зоны шлифования, имеют вид

, _ 13,25 sin р ‘ V/ 3 sin рх ’

^ __ 0,5 sin Pj

2 V 3.25 sin Р

Таким образом, анализ напряженного состояния при шлифовании подтвердил правильность общих функциональных связей, установленных при выводе формулы (6) для резания и формулы (9) для шлифования.

Зависимость (30) характеризует изменение производительности шлифования при изменении сопротивления сталей шлифованию (сг(), радиальной силы Ру (точность обработки) и степени затупления зерен кругов (/J с учетом ряда допущений, сделанных выше: постоянство геометрии абразивного зерна (у —45°), неизменность углов Pi и р от толщины стружки, т. е. постоянство коэффициента усадки стружки для разных сталей. Если первое допущение может быть обосновано тем, что большая группа исследователей пришла к единым выводам о статистическом преобладании принятой формы зерна, то второе допущение требует подробного численного анализа изменений т, при изменении Pj, т. е. Т, =/(Р1). При переднем угле ^45° и нагреве слоев стали до высокой температуры, при которой пластичность сталей возрастает в результате нагрева, можно ожидать, что усадка стружки будет колебаться в небольших пределах (^ = 1,1-И,5) и изменения угла Pi будут небольшими (порядка 2—3°).