Процесс резания металлов является процессом конечных (больших) пластических деформаций, претерпеваемых не всем телом в целом, а только его частью (очагом ’ігформации). В этом случае принимается гипотеза жестко — пластического тела и делается допущение, что в зоне пчага деформации упругими слагаемыми деформации, как малыми по сравнению с остаточными, можно пре — псорсчь.

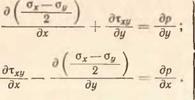

Решение системы трехмерных уравнений (11) в частных производных в общем случае, как уже отмечалось, і іпгіаію с большими трудностями. Поэтому обычно объемную задачу упрощают до плоской задачи течения, при

.. і ■ л tlVr ‘Ні/ п

кптрои I, = 0 и 0 тождественно. Си-

| ісма уравнений (11) преобразуется следующим обра — ’1 Корчак 49

При плоском течении шестое уравнение из системы уравнений (13) примет вид

![]()

|

|

= — Р

|

|

Следовательно,

откуда

Тогда первое и второе уравнения равновесия из системы уравнений (13) принимают вид

(14)

(14)

|

Условия равновесия элементарного объема металла мри плоском резании для шлифования могут быть пред — | і а плены следующей схемой (рис. 20). Установлено, что

плоскость сдвига для принятых условий шлифования располагается под углом 22° к направлению век-

юра скорости резания. Направление этого угла опре — /мміястся законом наименьшего сопротивления, который и применении к пластической деформации [44] разрабо — |пн Г. Треска еще в 1865 г. С. И. Губкин формулирует «он’ закон следующим образом: в случае возможности їм рсмсщсния точек деформируемого тела в различных направлениях каждая точка деформируемого тела пере — 4* 51

![]()

мещается в направлении наименьшего сопротивления. Угол сдвига при любых условиях обработки устанавливается, как указывает К. А. Зворыкин, такой, при котором расход энергии будет минимальным или (при постоянной скорости резания) будет минимальной сила резания. Из теории пластичности известно, что плоскости сдвига являются траекторией максимальных по абсолютной величине касательных напряжений, а материальные волокна наибольшего удлинения и наибольшего укорочения взаимно перпендикулярны и в любой стадии деформации располагаются под углом 45° к направлению сдвига. Это положение справедливо при стружкообразовании для объемов металла, близко расположенных к свободной поверхности, поэтому точку А условно расположим на свободной поверхности.

Рассмотрим условия равновесия элементарного объема, ограниченного двумя гранями, перпендикулярными оси 0Z, и треугольным контуром со стороной АВ, расположенным таким образом, что максимальные касательные напряжения т5 совпадают с плоскостью сдвига. Тогда по линии ВБ (параллельной оси OY) будет происходить наибольшее удлинение элементарного объема, а по линии АБ (параллельной оси ОХ) — наибольшее укорочение. Это построение относится к весьма малому объему металла, подвергающемуся начальной деформации в области нижней границы плоскости сдвига (к разовому «элементарному» сдвигу). Непрерывное скольжение элементов относительно друг друга является сложной немонотонной деформацией сдвига совместно с сжатием и наличием трения по передней грани, что ориентирует текстуру всей стружки (подсчитанную по большим конечным деформациям) под углом р2 = 30е, который является рядом бесконечно большого числа элементарных сдвигов и не совпадает вследствие сложности и немонотонности процесса деформации с направлением ВБ (OY). Обычно угол 45° проявляется в текстуре стружки только у свободной поверхности стружки [17].

При плоском течении а + р 0 и напряжение о„ (пог), нормальное к площадкам элементарного объема, лежащим в плоскости чертежа, равно р. Условие равновесия можно записать в виде проекций сил, действующих на элементарный объем [57] в направлении р

Тогда

Таким образом, нормальное напряжение по формуле (23) найдено для точки А, исходя из граничных условий па свободной поверхности, в силу которых линия ОА непосредственно перед выходом на свободную поверхность изгибается и образует с ней угол так как вдоль

свободной поверхности действуют сжимающие напряжения, вызывающие сдвиг.

Отношение нормального напряжения к касательному можно определить из формул (21) и (23):

Максимальное давление pwax можно получить исходя щ условия, что ртах будет в точке, где задняя поверхность переходит в переднюю. В этой точке должно удовлетворяться условие пластичности и, следовательно, ртах должно быть связано с сопротивлением обрабатываемого материала сдвигу в условиях резания, т. е. с величиной тсдв. Так, Н. Н. Зорев, основываясь на исследованиях М. М. Саверина по контактной прочности материалов, выводит следующее уравнение:

тсдв = — Щ — (°-25 + F2) Ртах-

В этом уравнении при р = 0,5 следует, что тгдв «э

I >5ршах-

В работах В. Палмера и П. Окслея на основании теории пластичности дается следующее выражение для нормального напряжения в точке выхода линии сдвига нн свободную поверхность:

^ = l+ 2(-f-P,)v

11ри рх = 22°*=»-^- напряжения составят ол = рА — 1,8т..

Нормальное напряжение у режущей кромки определится из выражения

°а = Ро = °Л +Т*1П ("§■)•

где RA и R0— соответственно расстояния от свободной поверхности и режущей кромки до центра веера линий скольжения.

Если Ra >■ R0, то о0 > аА, следовательно, гидростатическое давление у режущей кромки больше, чем у свободной поверхности.

Одни исследователи считают, что касательные напряжения распределяются равномерно вдоль плоскости сдвига, а нормальные напряжения изменяются вдоль плоскости сдвига, достигая наибольшего значения у свободной поверхности (точка А, рис. 20) и уменьшаясь к вершине резца. Другие исследователи утверждают, что и те и другие напряжения убывают с увеличением расстояния от точки О, где они максимальны. Большинство исследователей считает, что касательные напряжения мало или совсем не изменяются вдоль плоскости сдвига, а по изменениям нормальных напряжений высказываются диаметрально противоположные мнения. Более правильным представляется точка зрения ряда исследователей [1, 17] о возрастании гидростатического давления от свободной поверхности (где одно из значений главного нормального напряжения равно нулю) к режущей кромке (наблюдается более сложное напряженное состояние, чем у свободной поверхности). Однако, так как задача настоящего анализа сводится к определению сравнительного сопротивления разных сталей пластическому деформированию шлифованием, а не определению характера распределения самих напряжений в зоне деформации, полученные выражения (21) и (23) могут быть взяты за основу как приближенные и средние (по плоскости сдвига) напряжения.

Таким образом, установлена приближенная функциональная связь касательных и нормальных напряжений с интенсивностью напряжений ог Определив о, = / (е, е, eit U0 для сталей и сплавов различных марок, можно определить напряжения и силы сопротивления деформи-1 рованию, создаваемые сталями и сплавами различных марок при шлифовании.

В большинстве работ, рассматривающих сложные технологические процессы пластического течения (ковка, прокатка, резание), делаются попытки аналитического определения напряжений на основе данных стандартных механических испытаний образцов.

Сопоставление зависимости напряжений от деформации при резании и при стандартных механических испы — | и и иях материалов представляет интерес по ряду принц и: во-первых, имея эти зависимости при самом простом ипде испытания (растяжении или сжатии), можно в ка — коїі-то мере предсказать поведение этого материала при обработке резанием и, во-вторых, определив зависимость о( к( при резании, можно судить о поведении материала при таких больших скоростях деформации, которые недостижимы при существующих методах механических испытаний материалов. Механические испытания материалов в исходном состоянии проще, чем испытания резанием.

Работы, в которых производятся подобные сопоставления, имеют большое научное и прикладное значение. Например, А. М. Розенберг и А. Н. Еремин [52] предложили рассчитывать силы резания, предварительно определив сопротивление сдвигу в зоне деформации по твердости стружки. В работах Н. Н. Зорева предлагаются более рациональные методы расчета сил резания по механическим свойствам обрабатываемых материалов в исходном состоянии. Сопоставляя напряжения при пластическом сжатии или растяжении и резании металлическим инструментом, почти все исследователи обычно приходят к выводу, что эти напряжения вполне сопоставимы при эквивалентных деформациях, хотя скорости и температура деформации существенно отличаются.

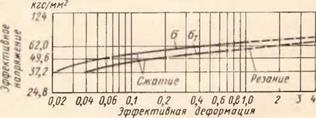

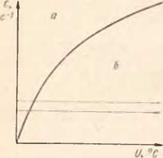

Так, на рис. 21 приведены данные, полученные С. Ко — башпи и Е. Томсеном, по сопоставлению напряжений сжатия и резания, из которых видно хорошее совпадение кривых, свидетельствующих о возможности приближенного экстраполирования напряжений сжатия до соответ — ‘ піующих деформаций резания (хотя при высоких степенях деформации резанием напряжения от сжатия корректируются незначительно). Аналогичные сравнения выполнены в работе М. О. Недельмана, а на растяжение — в работе Н. Финни, где также получены приближенные совпадения между резанием и механическими испытаниями на растяжение.

Влияние температурного и скоростного фактора деформации в процессе резания взаимно уравновешивается и позволяет производить приближенное сопоставление напряжений при скоростном резании и статическом растяжении или сжатии, хотя такое сопоставление строго теоретически и методически неверно. Иногда такое сов-

|

Рис. 21. Сопоставление напряжений в зоне’стружкообра — зования с кривыми упрочнения, полученными при статических испытаниях на сжатие [17] |

падение сил при статическом испытании материалов и при резании является чисто внешним, так как в формулы сил (или напряжений) резания входят эмпирические коэффициенты (постоянные), которые учитывают поправку на напряжения от скорости деформации резанием.

Процесс шлифования характеризуется еще более высокими скоростями деформации и температурой, чем резание металлов, при которых предугадать совместное (хотя в определенной мере и компенсирующее) влияние этих факторов на изменение статических напряжений оказывается невозможно, так как влияние скорости деформации при высокой температуре более значительно, чем при низкой.

Функциональная связь о, с е,., г, и U° может быть установлена экспериментально путем лабораторных испытаний на сжатие или растяжение с последующей графической и аналитической обработкой данных путем аппроксимации некоторыми аналитическими выражениями. Вос

пользуемся для решения этой задачи методикой Г. А. Смирнова-Аляева и В. М. Розенберг.

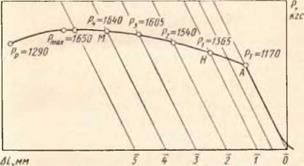

Вначале рассмотрим связь а,- = / (є,), которая может быть получена по данным испытаний на простое растяжение. Диаграмма испытания на разрыв образцов из стали показана на рис. 22. Специальные графические построения на диаграмме исключают упругие деформации и дают позможность получить таблицу значений, зависящих друг от друга (растягивающей силы Р и абсолютных остаточных удлинений А/ образца). Отношение растя-

|

J ♦ J Р і о

Рис. 22. Машинная диаграмма испытания образца стали на разрыв |

і ивающей силы Р к площади сечения образца характеризует напряжения, возникающие в испытуемом образце а, а отношение абсолютного остаточного удлинения к расчетной длине образца — степень деформации є. Однако как площадь поперечного сечения образца, так н его длина в процессе пластического растяжения изменяются, поэтому понятия о напряжениях и степени деформации могут получать различный смысл.

Конкретизацией понятий о напряжениях и степени деформации при простом растяжении образцов занимались многие исследователи, которые предложили ряд формулировок и методов обработки результатов испы — Iпнпй [57].

Один из вариантов заключается в построении диа — | рнммы зависимости эффективного напряжения (о =у~, іде Г о—исходная площадь сечения образца) от отно-

сительного остаточного удлинения образца —. Но

‘о

последнее характеризует стадию процесса растяжения до образования шейки. Поэтому второй вариант заключается в построении диаграммы зависимости «истинного» напря-

Р

жения о, = -у (где F — текущая площадь сечения)

от относительного уменьшения площади сечения об — F0 — F

разца —У-г,— = б!.

Г п

Для определения степени деформации для любых схем напряженного состояния следует использовать обобщенные показатели напряженного состояния (интенсивность напряженного состояния)

В устойчивой (равномерной) фазе растяжения образца в поперечном его сечении действуют равномерно распределенные по сечению осевые растягивающие напряжения or2 = 0j, сга = сз = 0. откуда о, = о, Однако в фазе растяжения, соответствующей процессу локализации деформации в центральной части шейки, неизбежно появляются тангенциальные и радиальные напряжения, поэтому среднее по сечению значение интенсивности напряженного состояния ст, должно быть несколько меньше среднего по сечению растягивающего напряжения ctj =]

= Юпред = — у> Т. е. Ст, = — til (сг)пред. где 11 !< 1. Значение поправочного коэффициента ц, зависит от отношения —г—. (где Fv— площадь сечения к моменту начала

образования шейки, /— площадь шейки после раз — F

рыва), а не от ——. При этом диаграмму интенсивности

‘о

напряженного состояния предлагается строить в зависимости от є,-: Єі = 1п-^?-.

Значения -=- и а для двух произвольных точек г о

диаграммы (см. рис. 22), например Н и М, устанавливаем по восходящей ветви опытной кривой (точки предела текучести, истинного предела прочности и момента разрушения знаем по диаграмме).

Показателем задаемся и в случае необходимости корректируем его (для черных металлов N і «25, для цветных N± 10). Константы С, С, и (сг()пред определяются расчетным путем. Так, учитывая, что для точки разрушения в пределах практической точности последний член равен нулю, получаем выражение константы С, решая следующую систему уравнений:

где FH, FM и Fm — площади сечения образца в точках Н, М и в точке, соответствующей моменту образования шейки.

Решая эту систему уравнений относительно константы С, после преобразований получаем расчетную формулу

Значение константы (н^пред. представляющей собой предельное значение напряжений, соответствующих весьма большой степени деформации, можно получить из формулы

(а,)пред = а1 раз + С ~~ . (25)

1 о

Значение коэффициента С в выражении (24) находим и і условия

| С, — [(а,)1фел —— о,„ | ’ .

Определение координат точек диаграммы а,—е(. производится по формулам [57]:

_ Р /„ + — V

В качестве примера на рис. 23 приведен для различных материалов график зависимостей ст( от ег, выраженных

через аппроксимированные кривые.

через аппроксимированные кривые.

![Подпись: I — алюминий АД; 2 — алюминий Діб; 3 — сталь 3; 4 — техническое железо; 5 — латунь ЛС 59-1; 6 — латунь Л62; 7 — сталь 20; 8 — сталь 35; 9 — сталь 12ХНЗА [57]](/img/3151/image068_0.gif) Таким образом, анали — тически-экспери ментальным способом можно установить зависимости о(—♦>, для сталей разных марок при различной температуре испытания. При г, = = 2-ь2,5 и более а. практически остается постоянной для различных материалов (рис. 23). Интенсивность напряжений практически не возрастает с ростом интенсивности деформации при больших конечных степенях деформации. Аналогично в других работах отмечается, что, когда вся пластическая деформация или значительная ее часть проходит в узкой зоне, напряжение практически не зависит от степени деформации. Рассчитанная ранее для условий шлифования степень деформации

Таким образом, анали — тически-экспери ментальным способом можно установить зависимости о(—♦>, для сталей разных марок при различной температуре испытания. При г, = = 2-ь2,5 и более а. практически остается постоянной для различных материалов (рис. 23). Интенсивность напряжений практически не возрастает с ростом интенсивности деформации при больших конечных степенях деформации. Аналогично в других работах отмечается, что, когда вся пластическая деформация или значительная ее часть проходит в узкой зоне, напряжение практически не зависит от степени деформации. Рассчитанная ранее для условий шлифования степень деформации

сдвига составила є = 4,72, а еі — ^ = 2,8, т. е. весьма

большую величину, лежащую на горизонтальном участке линии сгг—е(. (рис. 23) в области больших пластических деформаций. Эю дает возможность принять максимальную интенсивность напряжений, вычисленную по испытаниям на разрыв с учетом весьма большой степени деформации, в качестве критического напряжения разрушения, соответствующего максимальным касательным напряжениям, при которых происходит сдвиг в зоне дефор-

мацни при шлифовании, т. е.

_ __ (<ті)прід

5 ~ К З

При выводе формулы (26) не принималось во внимание действие гидростатического давления р в зоне сдвига при резании. Гидростатическое давление характеризует физическое состояние рассматриваемой частицы и является, как и интенсивность напряженного состояния, инвариантной величиной (т. е. не зависит от выбора координатных осей).

Большое гидростатическое давление может оказать существенное влияние на разрушающие напряжения. Однако при небольшом гидростатическом давлении его влиянием на интенсивность напряжений можно пренебречь. По данным работы [39], гидростатическое давление при резании сталей разных марок (при U = 20° С) порядка 60—120 кгс/мм2. В дальнейшем принимаем, что среднее вдоль линии сдвига гидростатическое давление изменяется для сталей разных марок пропорционально изменению (аг) по ранее полученной формуле [23]

„ _ (°і)прецп

P~~WT’

т. е. р примерно в 1,5 раза больше т5.

Кроме оценки влияния гидростатического давления, необходимо также учесть влияние температурно-скоростного режима деформации. Подразумевается, что температурно-скоростные факторы должны быть учтены диаграммой о(-—е(. и, таким образом, найдут свое отражение н численном выражении р и т5. Рассмотрим вначале некоторые теоретические положения и принятую методику учета температуры и скорости деформации при использовании в расчетах результатов испытания разных сталей на разрыв.

Влияние температуры и скорости деформации на интенсивность напряжений таковы, что они не могут рассма — гриваться отдельно, так как один из факторов е£ способствует увеличению, а другой (11°) — уменьшению ап и какой из факторов будет преобладать, зависит от сочетания абсолютных значений е(. и U° для стали каждой марки. При этом характер функции ст,—с. при низкой тем-

пературе (до температуры рекристаллизации), когда не происходит разупрочнения, будет отличаться от характера ее при высокой температуре (выше температуры рекристаллизации), когда наблюдается полное разупрочнение. Последнее происходит во времени и этот механизм окажет влияние на ог, если скорость деформации ег окажется меньше скорости процесса рекристаллизации.

Сложный характер взаимного влияния U0 и е(. на величину at обусловил тот факт, что в теории пластичности рассматриваются изотермические процессы деформации.

При одном характере влияния температуры деформации на о; (в сторону ее уменьшения) причины появления высокой температуры различны. В большинстве работ высокая температура деформируемого тела принята за фактор среды (нагрев внешними источниками). В работе [24] высокая температура рассматривается как результат работы деформирования при больших скоростях деформации, когда тепло локализуется в местах ее образования, в связи с чем наблюдается адиабатический процесс. Последний характеризуется уменьшением а(. (по сравнению с изотермическим процессом статической деформации, характерным для низких скоростей), особенно для низкотемпературопроводных жаропрочных и титановых сплавов. При этом скорость резания действует как фактор, определяющий время деформации, с уменьшением которого стг возрастает вследствие того, что процессы разупрочнения (отдыха и рекристаллизации) реализуются в меньшей степени.

В то же время с ростом скорости резания и, следовательно, скорости деформации в зоне сдвига повышается температура, приводящая к снижению о(- (по сравнению со статическими испытаниями). Однако количественная оценка влияния температуры па сг(- при адиабатической деформации еще недостаточно разработана, поэтому ниже учитывается только более сильное влияние внешней высокой температуры (как среды нагретого металла) на величину что встречается при шлифовании (т. е. зерна работают в среде металла, нагретого ранее работавшими зернами).

Рассмотрим экспериментальные данные по влиянию U° и е(. на а;.

Данные испытаний, полученных на стали У10 160], приведены на рис. 24. Левая часть графика представляет

собой температурную зависимость истинного (одноосного) сопротивления деформации (для схемы сжатия и степени деформации 20%), составленную для разных скоростей деформации. Правая часть графика выражает зависимость напряжения от скорости деформации при разной температуре. При температуре выше 300—400° С напряжения резко падают, особенно для низких скоростей деформа — кгс/ммг

|

0 200 Ш 600 800 1000U,°С510~* 5-Ю 3 5 W’1 5Ю’с, с ‘

а) 6)

пип, кроме того, с ростом скорости деформации сопротивление деформации значительно увеличивается, особенно для высокой температуры (от нескольких до десяти раз).

‘ ледователыю, скорость деформации наряду с температурнії должна обязательно учитываться при оценке сопро — 1 пиления сталей пластическому деформированию в скоростных и высокотемпературных технологических процессах.

15 работе [60] на основе анализа большого статистического материала (для сталей и сплавов 120 различных мирок при различных степенях деформаций) получены некоторые общие закономерности изменения напряжений

от скорости деформации, которые могут быть положены в основу методики исследования влияния скорости деформации при испытании разрывом (соответствие этих закономерностей сжатия разрывным испытаниям доказано специальными экспериментами).

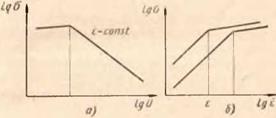

Зависимости а—U° и а—є (рис. 25) для разных сталей в общем виде могут быть представлены следующим образом. При повышении температуры до 300—400° С (рис. 25, а) изменяются средние амплитуды и частота колебаний атомных частиц и средние (равновесные) расстояния между частицами (тепловое расширение). При этой температуре и очень малых скоростях деформации у большинства сталей наблюдается незначительное повышение напряжений вследствие деформационного и теплового старения. Для температуры выше 300—400° С кривая а—U° резко опускается вниз и ее наклон обусловлен температурой и скоростью рекристаллизации. У ферритных, углеродистых и легированных конструкционных сталей кривые а—U° наиболее крутые, а у аустенитных и карбидных сталей — пологие; среднее положение занимают стали с мартенситной структурой 160]. Известно, что у аустенитных сталей рекристаллизация протекает при температуре выше 1200° С и с небольшой скоростью, в то время как у ферритных сталей она осуществляется уже при температуре 800—900° С.

Обратимся теперь к графику а—є (рис. 25, б). Сочетания различной температуры и разных скоростей деформаций дают перегиб кривой в зависимости о—е. Участки до и после перегиба соответствуют за — и дорекри — сталлизационным условиям деформации. Положение вза — имоперехода этих участков по шкале скоростей соответствует критической скорости деформации ет, характерной для каждой температуры. При этом с увеличением температуры U > U увеличивается критическая скорость деформации ет, так как с увеличением скорости деформации уменьшается время на рекристаллизацию, и она успевает произойти только при более высокой температуре.

Для технически чистых металлов влияние времени нагружения є связано с тепловыми флуктуациями. Вследствие тепловых колебаний атомных частиц поле сил взаимодействия между ними испытывает флуктуации. В результате некоторые из необратимых сдвигов в зернах 66

образца возникают до того, как в процессе нагружения среднее по времени поле напряжений для соответствующих плоскостей скольжения достигает критической (разрушающей) величины. Вероятность возникновения достаточно значительной флуктуации внутренних сил за данный промежуток времени с уменьшением его при прочих равных условиях также уменьшается. Поэтому с переходом к более высоким скоростям нагружения относительная доля термодиффузионных сдвигов уменьшается и, следовательно, сопротивление пластической деформации увеличивается.

|

Рис. 25. Характерные изменения напряжений с ростом температуры (а) и скорости деформации (б) для размой температуры деформации V i U2 |

Для сплавов с метастабильной структурой (например, закаленных сталей) картина влияния скорости нагружения и температуры оказывается более сложной вследствие старения — рекристаллизации, т. е. повышения сопротивления пластической деформации со временем в результате изменения состава термодинамически неравновесного твердого раствора.

Таким образом, на участке кривой а—є до е. т (рис. 25, б) время нагружения соизмеримо с временем, необходимым на частичные тепловые флуктуации и частичную рекристаллизацию, т. е. деформации происходят в за — рекристаллизационной зоне, а с увеличением скорости нагружения выше », (и снижением времени нагружения) тепловые флуктуации внутренних сил и процессы рекристаллизации не успевают оказать заметного влияния на а, и необратимые сдвиги в металле образца имеют в основном атермический характер, мало зависящий от скорости деформации (наклон линии меньше), а процесс скоростной

деформации приближается по характеру к «холодной» статической деформации *.

Таким образом, зависимость о—є [60] может быть разбита на две части: первую до ет — область «горячего» деформирования, где lg сг = /і, lg є, и вторую после ет — область «холодного» атермического деформирования, где влияние температуры (даже довольно высокой) не успевает проявиться в полной мере вследствие малого времени деформирования (lg а = п2 lg ё).

Рис. 26. Общий характер измене-

Рис. 26. Общий характер измене-

ния критической скорости деформа

ции єт от температуры [10]:

а — атермическая дорекристаллиза-

ционная область; б — зарекристал-

лизационная область

Критическая скорость деформации гт для разной температуры является одним из важнейших показателей, определяющих величину и характер изменения сопротивления деформации аг

Зависимость г, от температуры приведена на рис. 26.

При общепринятых статических лабораторных испытаниях образцов для разной температуры деформации скорость нагружения (деформации) примерно одна и та же (параллельные линии на рис. 26).

С увеличением скорости деформации даже при высокой температуре процесс может оказаться в дорекристаллиза — ционной атермической области, где влияние є на а менее значительно (пологая прямая lg а = пг lg є на рис. 25, б) по сравнению с зарекристаллизационной областью деформации. Использование данных лабораторных стати-

1 При чрезмерно высоких скоростях нагружения возрастают силы инерции, которые в этом случае не учитываются, и влияние времени на увеличение о должно начать расти снова вследствие развития волновых явлений.

ческих испытаний образцов, полученных при разной температуре деформации, но без учета скорости деформации, характерной для исследуемого технологического процесса, приводит к существенным ошибкам. Поэтому ниже приведены некоторые теоретические положения и экспериментальные данные, которые позволяют учесть влияние скорости деформации и скорректировать соответствующим образом данные статических лабораторных испытаний образцов разных сталей.

По данным работы [60], различие температурноскоростной зависимости (см. рис. 25) сопротивления деформации у разных сталей обусловлено (не считая, естественно, влияния различных абсолютных величин напряжений) главным образом не величинами л, и п2 (тангенсами углов наклона прямых в координатах lg о—lg є), которые сохраняют близкие значения для сталей и сплавов разного химического состава, а критической скоростью деформации вт, характеризующей переход от «холодной» деформации к «горячей».

Эта критическая скорость деформации ет для разных сталей и разной температуры деформирования оказывается в зависимости от гомологической температуры, характерной для разных сталей. Гомологическая температура для

каждого металла вычисляется как отношение 0 = — f**-,

v ЛЛ

где £/деф — температура, при которой происходит деформирование металла в °К, U„n — температура плавления в °К. Гомологическая температура для разных сталей может быть вычислена по линии солидус диаграммы состояния железо—карбид железа с учетом влияния па температуру плавления различных элементов.

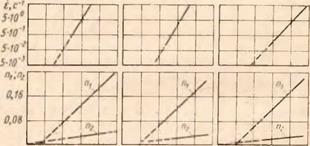

На рис. 27, а, б, в приведены зависимости между ет и показателями п1 и я2 для сталей различных групп. При 0 < 0,3 каждому значению ет соответствуют два значения пх и пг; это означает, что при этой температуре график а—в имеет два участка: до — и зарекристаллиза — ционный с точкой взаимоперехода по ет. Если скорость деформации не достигнет ет, то зависимость а—в выполняется только в виде крутого зарекристаллизационного участка с показателем пх. Из графиков можно получить зависимость

![]() (27) 69

(27) 69

Значения коэффициентов а и b для сталей разных групп приведены в работе 1601.

Рассмотрим общую методику построения графиков а(.—є по результатам лабораторных испытаний на разрыв образцов разных сталей при разной температуре деформирования. Зависимость ст—е; в логарифмических координатах выражается, как это показано выше, прямой с точкой перегиба при ет. Так как абсолютные значения на-

|

0 0,2 ОМ 0,6 0,8 В 0 0,2 ОМ 0.6 0.8 9 0 0.2 ОМ 0,6 0,8 в а) 6) 8) Рис. 27. Зависимость критической скорости деформации от гомологической температуры 0 [60]: |

а — углеродистые стали; б — аустенитные стали; в — карбидные

стали

пряжений для стали каждой марки различны, а характер изменения этих напряжений в зависимости от температуры и скорости деформации изменяется по примерно одинаковым законам, то для каждой группы сталей (аустенитных, карбидных, ферритных) можно построить графики а,—е,., используя величины nt и tin (рис. 27) и определяя ет по формуле (27) для каждой гомологической температуры.

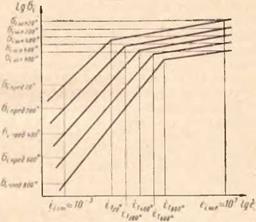

Построение графиков (рис. 28) для стали каждой марки производится следующим образом. Имеются значения (сг^пред — подсчитанные по результатам статических испытаний на разрыв |> 10” 3 с-1) сталей разных

марок. Испытания на деформацию этих сталей производились при различной температуре. В результате испытаний получены значения (о()пред.

w

Для сталей соответствующей группы, к которой ОТНОСИТСЯ исследуемая сталь, берутся значения коэффициентов п1 и п2, а для соответствующей гомологической

температуры 0 = , которая подсчитывается по фор-

|

|

муле (27), соответственно определяется критическая скорость рекристаллизации рт (рис. 27). Отложив абсциссы

и проведя через них соответствующие ординаты, строим прямые через точки <7(ПКД—е(ст под углом наклона a" (tg ос^ ■ Пх), соответствующие каждой температуре до пересечения с ординатами ет. Из точек пересечения проводим прямые под углом наклона ‘< (л^ = tga^), соответствующим каждой температуре. Получаем график изменения интенсивности напряжений (о()пред в зависимости от температуры и скорости деформации для стали данной марки.