Процесс шлифования отличается от резания лезвийным инструментом тем, что срезание припуска производится не одной режущей кромкой, а совокупностью режущих кромок ограниченного размера — абразивными зернами круга, причем под действием радиальной силы в зоне дуги контакта по всей высоте круга (или его рабочей части) работает одновременно несколько зерен, которые внедряются в металл па меньшую глубину по сравнению с единичным режущим лезвием. Поэтому формула (6) применительно к процессу шлифования претерпевает некоторые изменения по форме.

Применительно к работе единичного зерна круга формула (6) сохраняет свой вид, при этом подача является шириной среза s от единичного зерна (рис. 3). Тогда

as — ,>v——- к. I, it)s. (7)

1І шл(

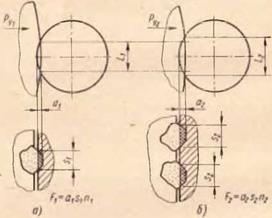

В зависимости от радиальной силы Ру будет изменяться длина дуги контакта L (рис. 3), и на 1 см высоты круга будет изменяться количество зерен, одновременно находящихся в контакте с деталью. Например, с увеличением радиальной силы наряду с углублением зерен в металл будет изменяться площадь зоны контакта в результате роста длины дуги (рис. 3, а и б). Следовательно, одновременно с увеличением L возрастает количество одновременно работающих зерен п (при росте L), пока суммарная площадь сечения среза от всех участвующих

в одновременном контакте зерен не уравновесит внешнюю нагрузку. Тогда при / = as (от одного зерна) и от суммы

зерен X Ес usn зависимость (7) принимает вид

asn — k а Р"———— ЬМ*)ы — (8)

1 *1 ,«/"

Следовательно, увеличение Ру будет вызывать соответственное увеличение площади суммарного среза от

|

Рис. 3. Схема изменения одновременно работающих в зоне дуги контакта зерен п круга и толщины среза а с увеличением радиальной силы: |

Ру, < Ру,’ L1 < «1 < П„ а, <а„ s, « s,

всех зерен, находящихся одновременно в контакте (т. е. X Fc = asra)- Если площадь контакта возрастет в 2 раза, то количество зерен увеличивается также в 2 раза. При этом заглубление зерен также должно увеличиться примерно в 2 раза (так как длину дуги контакта увеличивали в 2 раза). Следовательно, суммарная площадь среза от всех зерен при увеличенной нагрузке возрастет в 4 раза (при s = const). Так как s при этом несколько увеличится, то X I. может возрасти в 5—6 раз, т. е. при двукратном увеличении а суммарная площадь среза от всех зерен Х^с. 26

,i вместе с ней и радиальная сила могут увеличиться и 5—6 раз. Отсюда следует, что увеличение толщины среза а от одного зерна значительно отстает от роста Ру. Кроме того, можно ожидать, что с увеличением L наступает критическое значение величины а, больше этого значения толщина среза не увеличивается, так как предыдущие зерна оставляют последующим уже частично срезанный металл и в этом случае изменение L (с ростом Ру) приводит к увеличению V] / . только в результате роста количества одновременно работающих в зоне контакта юрен (при а, тх = const).

В связи с этим можно полагать, что а изменяется при шлифовании от 0 до а„|Д1. Последняя величина зависит от зернистости круга, его твердости и структуры (расстояния между работающими зернами). В работах Л. А. Глейзера отмечается незначительное увеличение а при существенном росте радиальной силы (для зернистостей 25— 50 при различной радиальной силе а изменяется в пределах 5—7 мкм). Это подтверждается при визуальном изучении под бинокулярным микроскопом шлифовочных стружек, которые заметно не изменяют своей толщины с изменением поперечной подачи.

Таким образом, оценка производительности шлифования по ^ Fc asn формулы (8) оказывается сложной п неудобной по сравнению с формулой (1) для однолез — нийной обработки вследствие изменения всех трех составляющих суммарного сечения среза (a, s и особенно п) при изменении Ру.

Для построения расчетной физической модели процесса шлифования следует или учесть одновременную обработку металла несколькими зернами в зоне контакта с кругом, или рассматривать плоскую схему резания одним зерном с учетом действия силы, приходящейся на I мм длины условной режущей кромки зерна. В действительности кромка зерна гораздо меньше. Эта последняя схема исключает необходимость одновременного учета п, s и а, позволяя в то же время производить относительную расчетную оценку изменения производительности врезного шлифования по толщине среза ау от условного единичного зерна.

Тогда величина ау будет соответствовать заглублению одного условного зерна (хотя реально в работе могут участвовать несколько) с шириной среза s = 1 мм от

силы Ру, приходящейся на эту же ширину. При ау — = an, s — 1 мм и Р, _ на 1 мм режущей кромки зерна структурная формула производительности шлифования приобретает вид

Следовательно, ау — условная толщина среза при радиальной силе РУул, приходящейся на 1 мм режущей кромки зерна. Эту величину ау примем в качестве численного критерия для оценки производительности шлифования разных сталей (для разных величин, at. J с уче-

®1иг

том возможных в практике различных значений РУуд и /3. Вывод коэффициентов к, и k2, которые зависят от геометрии режущей части зерен и характера пластического течения металла в зоне деформации (т. е. в основном от поля скоростей деформаций), возможен на основе анализа напряженного состояния в зоне резания.

Расчетная производительность шлифования по формуле (9) определяется в зависимости от величины сопротивления сталей внедрению зерен круга в условиях шлифования (а не от условных показателей прочности стали, например, о„ или от), а также от степени затупления зерен круга (/3), изменяющегося во времени с разной интенсивностью для сталей разных марок.

Химический состав сталей и сплавов оказывает определяющее влияние па оба эти фактора. Во-первых, химический состав влияет на производительность через те или иные изменения в структуре стали. Это качественное влияние широко изменяющихся химических составов сталей и сплавов оценивается в формуле (9) интенсивностью напряжений, возникающих в условиях шлифования ^а,.. , т. е. показателем обрабатываемости стали

шлифованием. Во-вторых, химический состав сталей влияет на изменение производительности через изменение интенсивности износа зерен круга за определенное время шлифования /3 ((). Последняя величина зависит, в свою очередь, как от сопротивления сталей шлифованию и наличию в структурах сталей твердых карбидов и включений, определяющих механический износ зерен, так и от активности диффузионно-окислительных процессов, 28

![]()

протекающих между окислами и гидратами окислов элементов, входящих в состав сталей (которые образуются в зоне шлифования на поверхностях резания под действием высокой температуры шлифования, СОЖ и термоэлектрических потенциалов), и материалом абразивных зерен, например, окисью алюминия (для зерен электрокорунда).

Различная химическая активность окислов элементов, входящих в состав сталей разных марок, но имеющих даже близкие по величине сопротивления сталей шлифованию (т. е. имеющие схожую обрабатываемость шлифованием), может оказывать решающее влияние на интенсивность износа зерен и, следовательно, на изменение общей производительности за определенное время шлифования. Так, стойкость электрокорундовых кругов при шлифовании сталей, дающих окислы элементов, химически более активных к окиси алюминия, будет очевидно меньше, чем при шлифовании сталей, содержащих элементы, дающие более нейтральные окислы по отношению к зернам электрокорунда.

По формуле (9) можно определить производительность для’различных условий чистового круглого врезного шлифования (без существенного самозатачивания кругов) деталей 1—4-го классов точности, 7—5-го классов чистоты поверхности, изготовленных из сталей разных марок, а также выполнить экспериментальную и производственностатистическую проверку полученных расчетных данных по изменению производительности шлифования сталей в разных технологических условиях.