Для получения сравнительных количественных данных по производительности процессов резания (например, точения) разных сталей необходим критерий, по которому можно было бы проводить соответствующие сравнения. Оценка сопротивления металлов пластическому деформированию обычно производится по величине тех или иных напряжений, возникающих в зоне резания.

Критические точки напряжений, полученные при медленных деформационных испытаниях, не соответствуют значениям напряжений при скоростных деформациях резанием [16]. Например, Н. Н. Зорев определял силу

тивление обрабатываемого металла сдвигу при относительном сдвиге, равном 2,5.

Н. И. Ташлицким было установлено, что влияние механических свойств сталей на их обрабатываемость при точении быстрорежущими резцами следует оценивать по ее действительному пределу прочности. Было показано, что действительный предел прочности, по-видимому, пропорционален возникающему в контактном слое продольной текстуры стружки и максимальному касательному напряжению, от которого зависит удельная работа и, следовательно, удельное количество теплоты, выделяющейся в этом слое.

Аналогичные критерии, связанные главным образом с величиной касательных напряжений в зоне сдвига, приводятся и в других работах.

Обрабатываемый металл в зоне резания характеризуется сложнопластическим состоянием, а сдвиг элементов металла и образование стружки являются результатом пластического течения металла в направлении наименьшего сопротивления, сопровождаемого определенными величинами нормальных и касательных напряжений в этой зоне. Работы в области теории пластичности свидетельствуют, что основные физические закономерности этой теории применимы к любому виду сложнонапряженного состояния деформируемого металла с той или иной степенью точности.

Теория больших пластических деформаций для оценки сложнонапряженного состояния металла использует обобщенный показатель напряженного состояния — интенсивность напряжений численная величина которой зависит от нормальных и касательных напряжений и больше каждой из них, т. е. величины касательных и нормальных напряжений являются численно частью величины интенсивности напряжений. Таким образом, эта величина характеризует напряженное состояние во всех объемах металла, воспринимающих внешнее силовое воздействие инструмента, а не только в зоне сдвига. В связи с этим этот критерий более полно характеризует напряженное состояние во всей напряженной зоне резания и, следовательно, более правильно отражает сопротивление сталей деформации резанием.

Наряду с этим основной физический закон больших пластических деформаций (к которым относятся процессы резания металлов) ставит напряжения в зависимость от степени деформации et-, скорости деформации е(. и температуры деформируемого металла U °С. Процессы резания и шлифования металлов являются скоростными процессами, в которых скорость деформации на 6—10 порядков отличается от скорости деформации стандартных механических испытаний. Поэтому следует учитывать изменение напряжений в зоне резания от высокой скорости деформации особенно при высокой температуре. Тем более, что скорость деформации отражает не только скорость резания, но обобщает влияние комплекса технологических условий обработки — геометрию инструмента (передний угол), свойства материала (расположе — 16 пие и величину зоны сдвига, степень усадки стружки и степень деформации).

Таким образом, теоретические положения теории пластичности дают в качестве критерия для оценки сопротивления пластическому деформированию интенсивность напряженного состояния стг. при скорости деформации

и температуре, присущих исследуемому процессу обработки. Этим критерием на практике пользуются при прокатке и обработке давлением, находя практические пути экспериментального определения приближенных значении этой величины по результатам простого испытания образцов на растяжение или сжатие. Очевидно, такой путь позволит приблизиться к более правильному пониманию физических причин различной обрабатываемости материалов и получить более точные численные значения сил резания.

Переходя к теоретическому установлению логических связей, определяющих производительность процессов обработки, рассмотрим пример обработки однолезвийным режущим инструментом, например резцом, как более простой по сравнению с шлифованием, где происходит одновременное взаимодействие многих зерен-резцов с обрабатываемым металлом.

Для количественной оценки производительности обработки разных сталей с учетом различных технологических условий (внешней силы резания, затупления инструмента) ниже выведена общая (для любых процессов резания) структура формулы, функционально связывающая производительность обработки с рядом определяющих технологических параметров процесса.

В общем виде работа деформации Л0 для объема металла w по данным М. В. Сторожева составляет

•Ъ = j J J <V, dw,

W

а в движущейся вместе с инструментом системе координат эту формулу можно представить в следующем виде

Ы = 0)

W

где іV — мощность деформации;

о( — интенсивность напряжений в движущемся объеме деформируемого металла, которая по дан — 2 Корчак 17

ным работы [57 ] в наиболее полной мере характеризует сопротивление металла пластическому течению и выражается в общем случае через составляющие напряжений разных направлений (для плоской схемы деформации):

е,- — интенсивность деформаций;

ег — интенсивность скорости деформаций.

Из формулы (1) мощность деформации для плоской схемы резания (см. рис. 29)

![]() sin Pi ’

sin Pi ’

где ау — толщина среза;

Pi—угол сдвига;

т — средняя толщина зоны пластического сдвига.

Учитывая, что мощность резания может быть выражена через равнодействующую силу резания Rs и скорость резания су (для шлифования) как N = RsVK cos р, получим равенство:

л ___ * ОиГП

ЯЛСО8р=01в,—р7.

где р — угол между Rs и направлением ик. При

с< v^k

11 —-і ■ =» . _ ,

|

КЗ я V3т

и, следовательно:

![]() R v — а, аи—==—!‘а. д — а, аи k’. у К з cos Р sinPi у

R v — а, аи—==—!‘а. д — а, аи k’. у К з cos Р sinPi у

Равнодействующую сил резания раскладывают при свободном резании, как известно, на две составляющие — тангенциальную / и радиальную Ру, функции которых различны в системе СПИД. Тангенциальная составля-

ницая Р, совершает совместно с главным рабочим движением работу резания, загружая силовой привод станка. () [повременно с Р. в процессе резания действует составляющая Ру, вызывающая упругие деформации и отжатия и системе СПИД, колебания которых оказывают наибольшее влияние на точность размеров и форму деталей.

II реальных условиях обработки равновесие внешних ши резания и сил сопротивления сталей пластическому ■іс<|к>рмированию непрерывно нарушается от действия многих внешних причин — колебаний припуска, износа инструмента, неравномерности свойств обрабатываемого материала. При этом происходит перераспределение упру — in’, перемещений в замкнутом силовом контуре системы 1 ПИД, что приводит к колебаниям размера обработки, па грузки на инструмент, изменению характера вибраций и прочим нарушениям нормального хода процесса обработки.

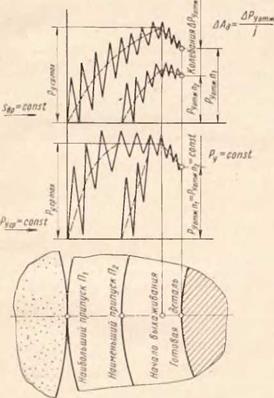

Роль составляющих сил резания Рг и Ру как техно — дщ пческих факторов, ограничивающих дальнейшее на — I ружение системы СПИД, не равноценна. При резании па постоянной подаче вместе с колебаниями припуска мілеблютея Рг и Ру. Но если изменение Рг отражается юлько на колебаниях мощности, затрачиваемой силовым приводом станка, и не отражается на точности детали, то изменения величин Ру приводят к появлению дипамиче — • кпх отклонений от точных размеров и формы детали (и результате колебаний упругих перемещений системы < МИД), т. е., как правило, приводят к невозможности получить с одного прохода точную деталь.

Определяющая роль радиальной составляющей силы резания в управлении упругими перемещениями, точностью и производительностью обработки через автоматическое управление режимами резания всесторонне пока — і. іпа в трудах Б. С. Балакшина [2, 3].

Так, в работе [3] показана связь упругих перемещений шмыкающего звена (у) размерной цепи системы СПИД (размер детали) с силой резания Р и жесткостью составляющих систему элементов /:

y = f(P, D-

Уравнения такого вида, составленные для различных ішдов и конкретных условий обработки, позволяют пра — мпльно попять появление отклонений размера у, а следовательно, и появление погрешностей обрабатываемых

деталей вследствие изменения силы резания Р, жесткости станка (/„ — жесткость передней бабки и /3 — жесткость задней бабки), режущего инструмента (/р — жесткость режущего инструмента) и других действующих факторов [2]. Аналогичные явления с отдельными изменениями их характера имеют место при всех видах обработки деталей на станках и других видах оборудования (например, прессах), а также в процессе эксплуатации подавляющего, большинства современных машин.

Анализ равенства [3] показывает, что на появление отклонений размера партии обработанных деталей, измеряемого у всех деталей в одном и том же поперечном сечении, наиболее существенное влияние оказывает отклонение силы резания, так как жесткость системы может быть практически принята постоянной для каждого из выбранных сечений детали, т. е.

Из этого равенства следует, что для уменьшения отклонения размера динамической настройки Ад, для повышения точности размера партии деталей, т. е. для выполнения условия Ад = const, необходимо стабилизировать силу резания Р или чтобы АР = 0. Эти положения являются определяющими для операций механической обработки, в частности для шлифования [2, 3]. Производительность шлифования для определенных условий обработки (характеристика круга, режимы, жесткость и состояние станка) ограничивается точностью геометрических форм и размеров детали, а также требуемой шероховатостью поверхности.

При определенной жесткости станка и детали требуемая точность и производительность шлифования могут быть обеспечены только при условии, что величина и колебания радиальной силы не будут превышать некоторого определенного значения.

При работе с ручной подачей осуществляется управление упругими перемещениями инструмента, поддерживая заданную чертежом точность обработки путем стабилизации средней радиальной силы шлифования или силы прижима круга к детали. Таким образом, стабилизация силы Ру на протяжении времени цикла обработки детали приводит к автоматическому поддержанию заданной точности и качества обработки (рис. 1).

В реальном (неуправляемом адаптивно) процессе обработки все факторы могут быть переменны. Однако для изготовления детали, годной по техническим условиям чертежа, даже при ручном управлении станками, опре-

|

Рис. 1. Влияние колебаний радиальной силы на точность и качество обработки при шлифовании с радиальной подачей |

деленные технологические параметры поддерживаются в возможных пределах постоянными на предельно допустимом уровне. Обычно это сила резания в направлении размера детали, т. е. Ру. В адаптивном процессе обработки (САУ), как известно, поддерживается режим обработки па предельно допустимой стабилизированной силе, с авто-

матическим обеспечиванием наивысшей для данной системы СПИД производительности процесса.

При переменности всех факторов, действующих в процессе обработки, для установления закономерностей следует часть из них отнести к задаваемым, управляемым или стабилизированным величинам, определяющим изготовление годной (по техническим условиям чертежа) детали. Тогда появляется возможность исследовать влияние остальных факторов (неуправляемых и изменяющихся по объективным физическим условиям конкретных условий обработки) на производительность процесса. Следовательно, стабилизация радиальной силы по уравнению равновесия (2) позволяет оценивать влияние ряда технологических факторов на производительность процесса (па основе получения деталей одной точности).

Величина радиальной силы резания с учетом уравнения (2) составит (см. рис. 29)

Pys = Rs sin 1) = о fly ■ = k&Qy, (3)

где — коэффициент, учитывающий долю напряжений, действующих в направлении силы PVt., для данной геометрии инструмента.

Оценивая производительность процесса шлифования по толщине среза ау, искомую зависимость можно записать

Эта зависимость справедлива в том случае, если инструмент не затупляется. Однако на зерне в процессе работы появляется площадка затупления по задней грани, непрерывно увеличивающаяся во времени /, (t), в соответствии с теми или иными закономерностями износа, характерными для рассматриваемых условий обработки. Вместе с ростом площадки 13 на ней будут расти и силы радиального отжатия и трения, возникающие от напряжений под площадкой износа (на рис. 29 эта зона ограничена гиперболой). Таким образом в направлении радиального отжатия инструмента будут действовать две радиальных составляющих силы: РУз—от среза толщиной ау и Ру — от напряжений нормальных к площадке износа /3. Последняя составляющая для плоской

схемы резания (см. рис. 29) может быть выражена Р»Гр = К2aiU (^)|

где k2— коэффициент, учитывающий долю напряжений, действующих под площадкой износа в направлении Ру.

Общая радиальная сила

Ру = Pys + PVip = k&fly k2otl3 (/).

При затуплении зерна круга и увеличении / величина толщины среза (ау) при Ру const уменьшается или при ау — const увеличивается Ру. Учитывая этот фактор, общая структурная зависимость взаимосвязи производительности процесса шлифования (выраженная через толщину среза) с технологическими факторами приобретает вид:

„ _ РУ _ kfitlз (<) _

* *,о, *,а, ~

где k.2 — коэффициент, учитывающий геометрию инструмента и влияние /3 на увеличение Ру (при подаче s = const) или уменьшение s (при Ру — const); а—глубина резания.

А. Я. Малкин отмечал, что весь комплекс вопросов, изучаемых в современном учении о резании металлов, наиболее правильно будет разделить на два фактора. Первый фактор связан с изучением физико-механических и химических процессов, происходящих в материале при его механической обработке. Второй фактор заключается в изучении физико-механических и химических процессов, происходящих на поверхности режущего лезвия инструмента при различных внешних условиях.

Эти факторы нашли определенное отражение в формуле (6): обрабатываемость—в виде интенсивности напряженного состояния, зависящего от механических свойств материала при скорости деформации и темпера

туре металла, характерных для исследуемого процесса обработки, а износ инструмента — в виде текущего значения износа по задней грани, т. е. в функции времени — l3 (t). Установление общей зависимости (6) позволяет количественно определять меру относительного воздействия тех или иных параметров процесса на производительность обработки и прогнозировать изменение ее от изменения основных факторов.

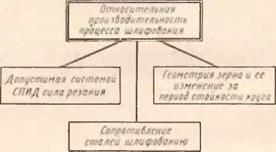

Таким образом, формула (6) устанавливает в самом общем виде функциональную связь между производитель-

|

Рис. 2. Обобщенные факторы, влияющие на изменение относительной производительности шлифования |

ностью процесса (в функции s) и тремя факторами: радиальной силой или силой любого другого направления, которая может быть использована для стабилизации или управления процессом; геометрией и величиной затупления инструмента за время его работы и сопротивлением металла пластическому деформированию, оцениваемому интенсивностью напряжений в условиях температурноскоростных интервалов деформаций, присущих рассматриваемому процессу обработки.

Перечисленные факторы являются обобщающими (рис. 2), так как основаны на многих из возможных изменений исходных технологических параметров процесса обработки. Действие любых частных факторов (например, СОЖ на стойкость инструмента, свойств материала на силы) может быть исследовано под углом влияния их на производительность обработки деталей одной точности (при Ру = const) через обобщенные факторы, входящие в формулу (6).

Использование обобщенных факторов позволяет математически формализовать взаимосвязь различных технологических условий обработки. Полученная зависимость отражает самые общие физические (в контактной зоне) и технологические (в системе СПИД) связи между наиболее общими, определяющими производительность обработки, факторами. При исследовании конкретных процессов резания металлов формула (6) будет соответствующим образом изменяться в зависимости от особенностей процесса нагружения инструмента, деформации (или иного вида разрушения) металла и поведения режущего инструмента.