На ряде заводов и в некоторых институтах (ГАЗ, НИИалмаз, ЗИЛ и др.) проведен ряд исследовательских работ с целью определения возможности и целесообразности шлифования легированных закаленных сталей алмазными кругами. Результаты этих работ приводятся ниже.

Шлифование проводилось на различных марках инструментальных сталей, охватывающих четыре группы сталей. Из быстрорежущих сталей были выбраны сталь Р18 и сталь новой марки Р14Ф4, из группы углеродистых и легированных сталей — сталь ХВГ, из группы сталей для холодного деформирования — стали Х12Ф1 и 6ХВФ, из группы сталей для измерительных инструментов и подшипников качения различных деталей машиностроения — стали ШХ15 и X.

Работа велась на станках ЗБ71М, ЗГ71, 3158, 312М алмазными кругами на металлической и органической связках как из естественного, так и из синтетического алмазов.

Хорошие результаты при шлифовании быстрорежущей стали Р18 показал алмазный круг АС5 Б1 (50%). В данном случае максимальный удельный расход алмаза составлял 15 мг! г, минимальный — 6 мг! г, производительность изменялась в пределах 0,15—0,58 гімин, шероховатость поверхности соответствовала 9—10-му классу в зависимости от продольной подачи.

С увеличением концентрации алмазного зерна в круге расход алмаза уменьшается: при 50-процентной концентрации удельный расход алмаза составляет 10 мг/г, при 200-процентной — 8 мг/г. Шероховатость поверхности соответствует 9—10-му классу. Уменьшение удельного

расхода алмаза с увеличением концентрации происходит в результате уменьшения сил резания и увеличения числа зерен, действующих в пределах дуги контакта.

С уменьшением размера алмазных зерен при прочих равных условиях они изнашиваются быстрее. При этом минутная производительность изменяется по линейной зависимости в сторону уменьшения, шероховатость поверхности меняется незначительно

При шлифовании стали марки Р14Ф4 отмечен повышенный расход алмаза (шероховатость поверхности соответствует 9—10-му классу). Производительность алмазного круга при скорости стола 4 м/мин составляла 0,28 г! мин, а при скорости 15 м/мин — 0,68 г/мин. Шлифование этой стали производилось алмазным кругом АС6 Б1 (150%) при vKn = ЗО місек’, snp = 8 мімин’, snon = 0,6 ммідв. ход; t = 0,01 мм.

НИИалмазом совместно с МЗКРС в заводских условиях проведена работа по плоскому и круглому шлифованию деталей машин из закаленных сталей. На плоскошлифовальном станке фирмы «Блом» обрабатывалась направляющая, планка из стали ШХ15 твердостью HRC 59— 62 алмазным кругом АПП зернистостью АС6 и АСМ28 на связках Б1, Т02 и БЗ. Охлаждающей жидкостью был двухпроцентный водный раствор соды с добавлением 0,1% нитрита натрия. Правка алмазных кругов производилась абразивными брусками КЗ 25—40 СМ2 К.

Шлифование осуществлялось при следующих режимах:

Скорость круга vK в м/сек……………………………………….. 35; 28; 22 и 15

•Продольная подача стола snp в м/мин 24; 18; 12 и 6

Глубина резания t в мм………………………………………….. 0,005; 0,01 и 0,02

Поперечная подача стола snon в мм/ход • . . 0,3

Наилучшие результаты по шероховатости поверхности изделий и удельному расходу алмаза были получены при обработке деталей из стали ШХ15 кругом АС6 на связке Т02. Шероховатость соответствовала 9в классу, удельный расход алмаза составил 17 мг/г. При скорости резания 30—35 м/сек на обработанной поверхности изделия наблюдается дробление, волнистость и прижоги.

При продольной подаче от 6 до 24 м/мин шероховатость обработанной поверхности изменяется мало и соответствует 106 классу. При продольной подаче 6 м/мин на 64

поверхности изделия наблюдались дробление и полосы. С увеличением продольной подачи увеличивается удельный расход алмаза.

С изменением глубины резания от 0,005 до 0,02 мм увеличиваются удельный расход алмазного круга и шероховатость обработанной поверхности.

На основании проведенной работы можно рекомендовать следующие режимы плоского шлифования деталей из закаленной стали ШХ-15:

Скорость алмазного круга vK в місєк…. 15—22

Продольная скорость стола snp в м/мин 12—-18

Подача на глубину резания t в мм …. 0,005—0,001 Поперечная подача snon в мм/ход 0,3—0,5

Работа по шлифованию круглых стальных изделий проводилась на круглошлифовальном станке фирмы «Шаудт». Обрабатывалась ответственная деталь координатно-расточного станка—шпиндельная гильза — из термообработанной стали 12ХМЗА. Длина гильзы составляла 500 мм, диаметр — 105 мм. Применялись алмазные круги АПП 300 X 15 X 75 АС6 и АСМ40 на связках Б1 и Т02 со 100-процентной концентрацией алмазов. В качестве охлаждающей жидкости использовались водные растворы:

1) с содержанием 2% соды и 0,1% нитрита натрия,

2) рекомендованный ВНИИАШем, содержащий 25 а нитрита натрия, 10 г олеиновой кислоты и 80 а триэтаноламина на 10 л воды.

Правка алмазных кругов производилась абразивным кругом 100 х 32 X 20 К340 СМ2 К методом шлифования с охлаждением на следующих режимах:

Скорость алмазного круга va, к

Скорость алмазного круга va, к

Наилучшие результаты по шероховатости поверхности и удельному расходу алмаза получены при скорости круга

АС6 Б1, равной 18 м/сек. Шероховатость поверхности соответствовала 96 и 9в классу. Удельный расход алмаза составил 4,9 мг/г стали. При скорости v = 30 м/сек круг быстро засаливался, на поверхности изделия получились дробление, волнистость и прижоги.

Наилучшие результаты при шлифовании стали 12ХМЗА алмазными кругами АС6 на связке Б1 получены при следующих режимах:

Скорость вращения круга vK

|

Эти режимы можно рекомендовать и для обработки деталей из других закаленных сталей, если требуется шероховатость поверхности не ниже 9-го класса.

Работа кругами АСМ40 на связке Т02 производилась с охлаждением при скорости круга 23 м/сек на следующих режимах:

Окружная скорость изделия vu "в м/мин. . 20; 28 и 39

Продольная подача стола snp в м/мин . . 0,4; 0,7 и 1,0

Глубина резания t в мм… . . 0,002; 0,004 и 0,006

При шлифовании шпиндельной гильзы из стали 12ХМЗА алмазным кругом АСМ40 на связке Т02 получена стабильная шероховатость в пределах 116 и 11в класса. Отклонение по бочкообразности находилось в пределах 2—3 мкм, а по эллипсности — в пределах 1 мкм.

Наилучшие результаты были получены при скорости изделия 28 м/мин. Шероховатость соответствовала 116 и 11в классу, удельный расход алмаза составил 5,6 мг/г стали. При скорости изделия 39 м/мин происходит дробление, прижоги и волнистость.

С увеличением продольной подачи до 1,0 м/мин увеличивается удельный расход алмаза до 20 мг/г. При продольной подаче 0,4 м/мин он равнялся 5,6 мг/г стали.

Наибольшее влияние на удельный расход алмаза. оказывает глубина резания. При подаче на глубину резания 0,002 мм удельный расход алмаза составляет в среднем 66

5,6Тмг/г, а при подаче 0,006 мм — увеличивается до ЗОІмгіг.

І На основании проведенной работы можно рекомендовать следующие наиболее эффективные режимы при обработке стали 12ХМЗА алмазным кругом АСМ40 на связке Т02:

Скорость круга vK в м/сек 18—25

Скорость изделия vu в м/мин 20—28 Продольная подача snp в

м/мин…………………………….. 0,4—0,7

Глубина резания t в мм. . 0,002

Алмазный круг АСМ40 на связке Т02 со 100-процентной концентрацией может быть использован для чистового шлифования ответственных деталей машин из стали 12ХМЗА с применением смазывающе-охлаждающей жидкости.

При круглом и плоском шлифовании сталей нельзя применять режимы, при которых обрабатываются изделия из твердого сплава. Скорость круга при шлифовании сталей должна быть от 15 до 25 м/сек, но не более.

Из опыта обработки твердых сплавов и легированных закаленных сталей можно сделать следующие основные выводы.

1. При обработке стальных изделий съем металла в единицу времени меньше в 2—3 раза по сравнению со съемом твердых сплавов.

2. Шероховатость поверхности изделий из сталей при обработке алмазными кругами соответствует 9—11-му классу, что вполне приемлемо для машиностроительных деталей.

3. Точность стальных изделий, обработанных алмазным инструментом, соответствует 1—2-му классу.

4. С увеличением окружной скорости шлифовального круга в диапазоне 20—45 м/сек удельный расход алмаза уменьшается: при скорости круга 20 м/сек он составлял 2,5 мг/г, а при скорости 45 м/сек (плоское шлифование стали Х12Ф1 алмазным кругом АСЮ Б, 100%) — 0,85 мг/г. Условием повышения скорости круга является жесткость станка и отсутствие вибрации.

5. Увеличение поперечной подачи приводит к увеличению усилия резания и, как следствие этого, к увеличенному расходу алмаза и снижению качества обработанной

поверхности. При плоском шлифовании стали марки Р18 ‘ кругом АС6 Б1, 50% при snon = 0,3 мміход расход алмаза составляет 5 мг/г, а при snon = 0,9 мміход — 0,8 мг/г.

6. С увеличением глубины шлифования вследствие увеличения толщины стружки и возрастания усилия резания повышается нагрузка на алмазные зерна и ухудшается качество обработанной поверхности. В частности, при плоском шлифовании стали Р18 алмазным кругом АС12 Б1 (200%) при v = 25 м/сек и t = 0,01 и 0,03 мм были получены следующие результаты: при t = 0,01 мм расход алмаза q — 9 мг! г, производительность Q = = 0,15 г/мин, шероховатость поверхности приближалась к 9в классу, а при t = 0,03 мм q = 12 мгіг, Q = 1,2 г! мин, шероховатость поверхности соответствует 9а классу.

» 7. С увеличением концентрации алмазного круга удельный расход алмаза уменьшается. Так, при 50-про-Л центной концентрации круга АС6 Б1 удельный расход алмаза составляет 11 мг/г, а при концентрации 150% — — 8 мг/г (при шлифовании стали марки X).

8. При выборе зернистости алмазного круга нужно учитывать требуемую шероховатость поверхности, припуск на обработку, вид шлифования. С уменьшением размера алмазных зерен при прочих равных условиях радиальная сила снижается, что может быть объяснено меньшими радиусами закругления и меньшими углами вершин зерен. Однако с уменьшением размеров зерен они изнашиваются быстрее.

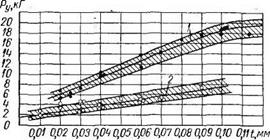

9. Величины сил резания при плоском шлифовании инструментальных сталей зависят от основных параметров режима и условий шлифования, характеристики алмазного инструмента и физико-механических свойств обрабатываемого материала. Увеличение производительности шлифования приводит к почти пропорциональному возрастанию сил резания. При режимах шлифования с производительностью 200 мм3/мин радиальная сила составляет обычно не более 4—5 кГ для круга АС12 Б1 (150%) и не более 10—12 кГ для круга А16 Ml (100%). Тангенциальная составляющая при шлифовании сталей обычно в 2,5— 3,5 раза меньше, чем радиальная. При работе кругами с более высокой концентрацией алмазов силы резания меньше (рис. 15). Для кругов АС 12 Б1 при 150-процентной концентрации силы резания в 2—2,5 раза меньше, чем для кругов с 50-процентной концентрацией.

10. Алмазные круги на органической связке предназначены для чистовых и доводочных операций. Шероховатость обработанной поверхности при применении кругов на бакелитовой связке соответствует 9—11-му классу.

|

Рис: 15. График изменения радиальной составляющей силы резания Ру при шлифовании стали Р14Ф4 алмазными кругами на бакелитовой связке зернистостью 12 при различных концентрациях алмазного порошка и различных глубинах резания t: 1 — концентрация 50%; 2 — концентрация 150% |

11. Практика заводов показывает, что алмазное шлифование необходимо и экономически целесообразно в тех случаях, когда надо получить изделия с большой точностью, высокими классами чистоты обработанной поверхности (10—12-й классы) и без дефектных слоев. Во всех других случаях выгодно применять шлифовальные круги из электрокорунда и карбида кремния. Оценка выгодности применения тех или иных шлифовальных кругов (при равных технических показателях) должна производиться по стоимости операций абразивной обработки.