Механизацию полирования шлифовальными шкурками осуществляют с помощью пневматических или электрических машинок, кругов, набранных из шлифовальных шкурок, а также абразивных головок со щетками. Эти приспособления и инструменты можно использовать не только для полирования и шлифования металлических поверхностей, но и для очистки металла от ржавчины, для шлифования шпаклеванных поверхностей и др.

Широкое распространение для полирования металла и шпаклеванных поверхностей получила универсальная пневматическая машинка УПМ-1 (фиг. 25). Она имеет торцовую рабочую сторону. На шпиндель надевается войлочный или резиновый диск, к которому прикрепляется круг, вырезанный из шлифовальной шкурки. Машинка УПМ-1 дает под нагрузкой 1800—1900 об/мин. шпинделя. Для полирования с охлаждением через отверстие в шпинделе подается вода. Так как эти машинки не имеют защитного ограждения от разбрызгивающейся при вращении жидкости, сильно

загрязняющей рабочее место, то полирование ими большей частью осуществляют всухую. В качестве рабочих инструментов можно применять также шлифовальные шайбы и проволочные торцовые щетки.

|

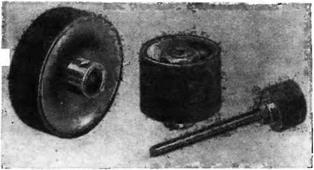

При использовании шлифовальной шкурки на электрических и пневматических машинках ее склеивают в виде колец (фиг. 26), которые закрепляют на эластичном основании специальных разжимных головок (фиг. 27), устанавливаемых на шпинделях этих машинок.

В настоящее время находят применение абразивные головки со щетками (фиг. 28), с помощью которых легко можно механизировать полирование фасонных поверхностей. Полирование осуществляется шлифовальными шкурками, которые установлены между волосяными щетками с некоторым выступом. Величина выступа шкурки легко регулируется. Щетки просты по конструкции и удобны в применении. Их можно устанавливать на полировальных, токарных, фрезерных и других станках.

Довольно просто осуществляется и замена использованной шкурки новой (фиг. 29). Эти инструменты успешно применяют в индивидуальном, мелкосерийном и серийном производстве. Только выделение абразивной пыли при недостаточной вентиляции может ограничивать их применение.

Полирование с помощью абразивных лент дало возможность механизировать и даже автоматизировать ряд операций в условиях массового и крупносерийного производства.

Например, шлифование и полирование корыта пера турбинных лопаток на специальных ленточношлифовальных станках (фиг. 30) значительно облегчило труд рабочего и примерно в пять раз

|

|

|

|

|

|

|

|

|

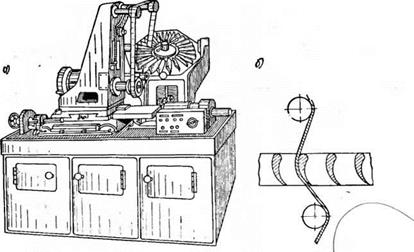

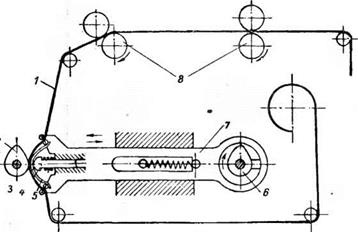

Фиг. 31. Кинематическая схема ленточношлифовального станка модели МВ-8850: |

повысило производительность труда по сравнению с обработкой вручную.

Имеется несколько различных кинематических схем работы подобных станков. Наибольшую производительность дают станки, работающие широкой лентой без продольной подачи (ширина ленты равна длине корыта обрабатываемой лопатки) при одновременном качании копира и лопатки. На фиг. 31 приведена кинематическая схема такого станка. Во время качания лопатка и копир как бы синхронно обкатываются. Это улучшает условия обработки, а абразивные ленты работают с большей стойкостью. Режимы обработки на таких станках приведены в табл. 9.

|

Таблица 9 Режим обработки корыта пера лопатки на ленточношлифовальных станках с обкаточным движением копира и лопатки

|

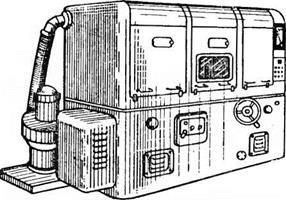

На фиг. 32, а показан станок для ленточного полирования спинки лопатки крыльчатки, применение которого позволило механизировать и автоматизировать операцию, ранее выполнявшуюся вручную. Свободная ветвь ленты облегает спинку лопатки по всему профилю (фиг. 32, б). Процесс полирования складывается из следующих движений:

1) перемещение ленты в поперечном направлении к профилю спинки пера крыльчатки;

2) перемещение ленты вдоль образующей пера;

3) качание крыльчатки вокруг оси, параллельной оси обрабатываемого пера лопатки.

По мере продвижения ленты к центру крыльчатки угол качания его изменяется при помощи копирного устройства качающегося

приспособления. Крыльчатка устанавливается на делительном столе и автоматически поворачивается для обработки следующего пера.

Недостаток этого станка заключается в том, что он не имеет защитного устройства от абразивной пыли и не приспособлен для работы с охлаждением.

Для механизации полирования мелких отливок, штамповок и других заготовок находят применение агрегатные установки с транспортирующими и загрузочными устройствами, оснащенные нормализованными ленточнополировальными головками. Обычно

|

Фиг. 32. Станок для полирования абразивной лентой спішку лопатки крыльчатки: а — общий вид станка; 6 — схема полирования. |

рабочие головки на таких станках размещены вокруг вращающегося стола, на котором закрепляются установочные и зажимные приспособления для обрабатываемых деталей. Размещение головок вокруг стола осуществляется в соответствии с последовательностью операций технологического процесса.

Применение абразивной ленты позволило создавать шлифовальные и полировальные станки, обеспечивающие непрерывную обработку.

На многопозиционном полуавтомате такого типа (фиг. 33) для шлифования ручек ножей и вилок из нержавеющей стали можно обработать 2100 деталей в час. Ленточные непрерывношлифовальные и полировальные автоматы благодаря автоматической загрузке и транспортировке деталей обеспечивают производительность до 7000 деталей в час.

В отдельных случаях применение ленточного полирования позволяет механизировать обработку таких деталей, полирование которых ранее невозможно было механизировать.

Примером этого может служить ленточнонолировальный полуавтомат модели ЛЗ-36 для полирования распределительных кулачковых валиков автомобильных двигателей (фиг. 34). На этом станке осуществляется одновременное полирование 12 кулачков и одного эксцентрика. В процессе полирования снимается 1—2 мк на сторону. Время обработки составляет 0,8 мин. Чистота поверхности до полирования — 7-го класса, после полирования — 8-го класса (ГОСТ 2789—59). Обработку осуществляют абразивными лентами в рулонах зернистостью 230. Распределительный валик во время

|

|

|

г |

|

( |

|

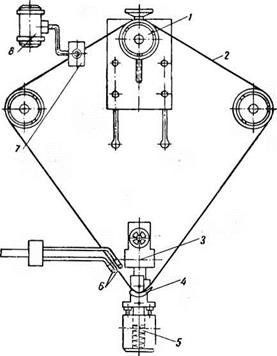

Фиг. 35. Схема полирования кулачков распределительного валика. |

|

обработки совершает вращательное движение вокруг своей оси и осциллирующее вдоль оси. Абразивная лента 1 (фиг. 35) прижимается к поверхности кулачка 2 слабой пружиной 3 с помощью плунжера 4 и стальной пластины 5 и находится в постоянном контакте с кулачком. Для того, чтобы полирование было равномерным по всей криволинейной поверхности кулачка, необходимо усилие прижима сохранять постоянным в процессе всей обработки. Это достигается с помощью копирного кулачка б, который посредством ползуна 7, несущего абразивную ленту, своевременно отводит и подводит прижимный плунжер к криволинейной поверхности обрабатываемого кулачка. Плавность работы достигается благодаря тому, что копирный кулачок имеет профиль обрабатываемого кулачка и вращается синхронно с ним. С помощью роликового устройства 8 абразивная лента в процессе полирования непрерывно перемещается, обеспечивая постоянное поступление в зону полирования новых еще не затупившихся абразивных зерен.