Полирование шлифовальной шкуркой осуществляют вручную или при помощи недорогих и простых приспособлений. Шлифовальную шкурку закрепляют на специальном диске и вместе с ним приводят во вращение. Вращающийся диск со шлифовальной шкуркой подводят к обрабатываемой поверхности и легким нажимом полируют ее. При ленточном полировании натянутая между двумя шкивами бесконечная абразивная лента приводится в движение со скоростью 25—ЗО місєк, а обрабатываемая деталь в зависимости от вида полирования, ее размеров и конфигурации получает необходимые движения подачи.

Технология полирования шлифовальной шкуркой или абразивной лентой зависит от конфигурации и размеров обрабатываемой детали, требующейся чистоты поверхности и точности, материала детали, а также от количества деталей в партии. Полирование состоит из следующих этапов:

1) выбор метода;

2) определение числа переходов и назначение характеристик шлифовальной шкурки или абразивной ленты для каждого перехода;

3) назначение режимов полирования с выбором того пли иного типа контактного ролика при ленточном полировании.

Методы полирования шлифовальной шкуркой и абразивной лентой. Полирование шлифовальной шкуркой осуществляют различными способами: вручную; вращающимся диском, на торце которого закрепляют шкурку; абразивной щеткой, в которой шкурку располагают с односторонним закреплением отдельных

ее листов по всей периферии щетки (фиг. 28 и 29); кругами, составленными из шлифовальной шкурки.

Ленточнополировальные станки разнообразны по конструкции и назначению. В настоящее время выпускаются ленточнополировальные станки для наружного круглого центрового и бесцентрового полирования, для шлифования и полирования лопаток тур — бин и компрессоров, для полирования коленчатых валов и кулачковых валиков, беговых дорожек наружных и внутренних колец подшипников и др. На этих станках можно производить обдирочное и чистовое шлифование и полирование деталей.

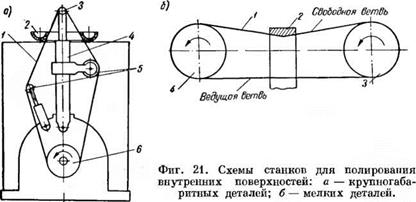

Современное ленточное полирование осуществляется следующими способами: полированием на свободной ветви ленты

|

|

(фиг. 21); контактным полированием (полированием на контактных роликах или с подкладной плитой); профильным контактным полированием; бесцентровым ленточным полированием; полированием рулонной лентой и др.

Полирование на свободной ветви ленты применяют для обработки криволинейных поверхностей деталей и профильных отверстий. На фиг. 21, а дана схема станка для полирования профильных отверстий крупногабаритных деталей с использованием узких лент.

Абразивная лента 1, поддерживаемая направляющим роликом 3, приводится в движение ведущим диском 6. Деталь 2 для полирования подводится к абразивной ленте. Натяжение ленты создается натяжным роликом 5. Выдвижной конец стойки 4 в зависимости от положения обрабатываемой детали можно поворачивать в гнезде для установки под любым углом.

Для полирования мелких отверстий в фильерах, матрицах и других деталях применяют станок, схема которого показана на фиг. 21, б. Узкая абразивная лента 1 пропускается через обрабатываемое отверстие детали 2 и натягивается между ведущим 3 и направляющим 4 роликами. Чтобы обеспечить требующееся натяжение

ленты, съем и установку при вкладывании ее в отверстие новой обрабатываемой детали, направляющий ролик 4 снабжают натяжной пружиной.

Кроме того, имеются ленточно — полировальные станки для обработки внутренних поверхностей труб диаметром 16—225 мм и длиной до 17 м.

Кроме того, имеются ленточно — полировальные станки для обработки внутренних поверхностей труб диаметром 16—225 мм и длиной до 17 м.

Полирующая лента при работе на этих станках пропускается сквозь трубу.

Контактное полирование — наиболее распространенный вид ленточного полирования. Станки, работающие по этому методу, отличаются простотой конструкции и универсальностью.

Настольную полировальную головку со встроенным электродвигателем можно легко приспособить для работы с абразивной лентой, установив заднюю бабку с натяжным роликом.

![]() На фиг. 22 показан ленточный станок, работающий по контактному методу. На этом станке можно осуществлять шлифование и полирование деталей. Обрабатываемую деталь подводят к ленте и прижимают к ней в зоне контакта с роликом 4. Эффективность полирования зависит не только от характеристики ленты, но и от правильного выбора контактного ролика.

На фиг. 22 показан ленточный станок, работающий по контактному методу. На этом станке можно осуществлять шлифование и полирование деталей. Обрабатываемую деталь подводят к ленте и прижимают к ней в зоне контакта с роликом 4. Эффективность полирования зависит не только от характеристики ленты, но и от правильного выбора контактного ролика.

|

Контактный ролик представляет собой алюминиевый диск с эластичным ободом толщиной 3—15 мм из резины, фибры, фетра, ткани и др. (фиг. 23).

Контактные ролики большого диаметра (400—500 мм) делают сборными. Они состоят из ступицы с двумя литыми фланцами, изготовленными из цинкового сплава, между которыми зажата

пневматическая камера с гладкой или рифленой покрышкой типа автомобильных шин. Упругие свойства этого контактного ролика можно регулировать, изменяя величину давления в пределах 0,07—0,7 кг/см2.

Контактные ролики с рифленым ободом несколько удлиняют срок службы ленты, так как в образующихся между рифлениями карманах скапливается стружка и лента меньше засаливается. Ширина выступа обычно больше ширины впадин обода. Применение контактных роликов повышает съем металла за счет более высокого удельного давления, но несколько ухудшает чистоту обработанной поверхности.

Для шлифования применяются контактные ролики с ободом твердостью по Шору 70—80 единиц, а для полирования — твердостью 40—60 единиц.

Профильное контактное полирование осуществляют с помощью специального контактного профильного эластичного ролика, который устанавливают между ведущим и натяжным роликами, или иногда он сам является ведущим.

Бесцентровое ленточное шлифование применяют для отделки прутков и труб из различных материалов. Станки этого типа имеют две бабки с рабочей и ведущей бесконечными лентами. Для исключения проворачиваемости детали ведущая лента поджимается к детали подкладной плитой. Обрабатываемое изделие, находящееся между двумя лентами, опирается на нож.

Полирование рулонной лентой имеет широкое распространение в подшипниковой промышленности. Быстровращающаяся деталь соприкасается с полирующей лентой, которая по мере износа медленно разматывается с рулона, или изношенный участок заменяют новым, перемещая ленту рывками после обработки каждой детали. Прижим ленты к детали осуществляется пневматической или гидравлической колодкой. На фиг. 24 показан станок для полирования рулонной лентой беговых дорожек внутренних колец крупногабаритных подшипников. Этот станок работает по полуавтоматическому циклу, полируя последовательно семь деталей за одну установку. .

Режимы полирования, точность изделий и чистота поверхности. Точность и чистота обработанной поверхности зависят от выбранного метода и режимов полирования. Наиболее чистая поверхность при небольших съемах припуска получается при полировании на свободной ветви ленты. Для увеличения производительности применяют контактные ролики; конструкция и материал для этих роликов выбираются в зависимости от назначения полирования. Контактный ролик с ободом из войлока, фетра или мягкой резины дает более чистую обработанную поверхность и применяется на окончательных операциях. Контактный ролик с ободом из твердой резины используют для предварительных операций. С увеличением твердости ролика и с уменьшением его диаметра увеличивается съем металла, а вместе с этим ухудшаются точность обработки и чистота обработанной поверхности. При полировании плоских поверхностей опорой чаще всего является стальная плита, иногда облицованная резиной.

Чем сложнее форма обрабатываемого изделия и чем выше требуемая чистота поверхности, тем более эластичным должен быть контактный ролик или тем более мелкозернистой должна быть абразивная лента.

Производительность и чистота обработки в значительной мере зависят от скорости движения ленты и давления на деталь. С уве-

|

Фиг. 24. Ленточнополнровальный станок, работающий рулонной лентой. |

личением скорости ленты заметно улучшается чистота обработанной поверхности.

Плоские и малопрофилиропанные поверхности деталей из чугуна, бронзы и стали обрабатывают при скорости движения ленты 15—20 м/сек, а цилиндрические — при скорости 30—40 м/сек. При шлифовании титана наивыгоднейшей скоростью ленты считается 12—15 м/сек, так как при более высоких скоростях ленты быстро изнашиваются, а при шлифовании и полировании легких металлов рекомендуют наиболее высокие скорости (до 40—45 м/сек).

Шлифование твердого сплава ведется при скорости движения ленты 15—18 м/сек. Увеличение скорости ленты ограничивается жесткостью станка, так как возникающие при больших скоростях вибрации заметно ухудшают качество обработки. Поэтому в отдельных случаях скорость движения ленты устанавливают в зависимости от жесткости используемого станка.

|

Режимы шлифования и поли

|

|

рования абразивными лентами

|

Давление на деталь (или детали на ленту) определяет качество и производительность полирования. Увеличение удельного давления приводит к увеличению съема металла, но при этом уменьшается стойкость ленты. При чрезмерно высоком давлении появляются прижоги на обработанной поверхности детали и чистота поверхности ухудшается.

Обычно обработку абразивными лентами осуществляют в два перехода. На первом переходе производится основной съем металла крупнозернистыми лентами, а на втором доводят поверхность детали до требуемой чистоты при незначительном съеме металла лентами более мелкой зернистости. Когда в процессе обработки съем металла не имеет существенного значения, а требуется только обеспечить высокую чистоту поверхности, детали обрабатываются лентами, покрытыми пастами. Для этой цели используют различные пасты, чаще всего пасту следующего состава: 11,0% стериана, 11,5% парафина; 5,5% технического вазелина, 72% электрокорупда зернистостью М40.

Применение охлаждающих жидкостей при обработке абразивными лентами заметно увеличивает стойкость ленты, съем металла и улучшает качество обработанной поверхности. Однако в ряде случаев полирование абразивными лентами осуществляется всухую. Это объясняется тем, что не все ленточнополировальные станки приспособлены для работы с охлаждающей жидкостью. Когда работа на ленточнополировальных станках ведется вручную, охлаждение применять невозможно.

Режимы, рекомендуемые для обработки абразивными лентами, приведены в табл. 8. Рекомендуемые охлаждающие жидкости обеспечивают более высокую стойкость ленты, лучшую чистоту поверхности и не дают прижогов. Без охлаждения работа производится в том случае, когда требуется очень сложное ограждение от разбрызгивающейся при работе жидкости и его применение увеличивает штучное время полирования деталей, а также в том случае, когда невозможен подвод охлаждения в зону полирования.

Контактное шлифование и полирование абразивными лентами цилиндрических деталей дает точность не свыше 0,01 мм] при обработке крупногабаритных деталей фасонного профиля точность снижается до 0,1 мм. Полирование плоскостей с использованием стальных закаленных опорных плит обеспечивает точность 0,05 мм по неплоскостности и непараллельности.

Точность бесцентрового ленточного полирования не превышает 0,02 мм. Точность ленточного полирования зависит не только от метода обработки, конфигурации и размеров деталей, но и от зернистости ленты и точности предшествующей операции. Применяя более мелкозернистые ленты, можно несколько повысить точность ленточного полирования.

Чистоту полируемой поверхности при обработке абразивными лентами можно получить в широких пределах; она зависит от зернистости ленты, режима работы, охлаждения и других факторов.

Ленты зернистостью 60—180 дают чистоту обработанной поверхности до 9-го класса (ГОСТ 2789—59), зернистостью 180—280 — чистоту 9—10-го класса, а ленты, покрытые пастами,— чистоту 11—12-го класса.

На чистоту полированной поверхности значительно влияет натяжение ленты, особенно при полировании на свободной ветви ленты. Чем выше натяжение ленты, тем более высокую чистоту поверхности можно получить.

При работе новой лентой чистота поверхности получается грубее, чем при работе несколько затупившейся лентой. Поэтому острая лепта применяется на предварительных и промежуточных проходах, а притупленная — на окончательных. Заметное улучшение чистоты полируемой поверхности наблюдается в первые минуты работы; дальнейшая обработка заметного улучшения не дает. Поэтому в каждом отдельном случае машинное время полирования предварительно устанавливается пробной проверкой. Только при такой подготовке полирование абразивной лентой эффективно.

Практикой и экспериментами установлено, что при полировании абразивными лентами с зерном из карбида кремния получается более чистая поверхность и за меньшее машинное время, чем при полировании абразивными лентами из электрокорунда той же зернистости.

При полировании жаропрочных сталей с уменьшением размера абразивных зерен ленты заметного улучшения чистоты поверхности не наблюдается. Исходя из этого, рекомендуют жаропрочные стали обрабатывать лентами зернистостью 46—80.