Полировальные станки с эластичными кругами различны по конструкции и назначению. Их можно разделить на следующие группы: одношпиндельные двусторонние; двухшпиндельные двусторонние; станки-моторы; станки с гибким валом; бесцентровополировальные станки; полировальные полуавтоматы и автоматы; автоматические линии.

Шпиндели полировальных станков работают с большими числами оборотов, со значительным давлением при полировании. Они устанавливаются в подшипниках качения. При плохой системе смазки подшипники сильно нагреваются и станки быстро выходят из строя. На полировальных станках современной конструкции применяют принудительную или централизованную смазку как наиболее эффективную.

Приводы станков изготовляются с индивидуальным мотором, расположенным в станине. Более удачным считают фланцмоторный привод, однако на заводах имеются еще отдельные полировальные станки с трансмиссионным приводом. Для уменьшения габаритов и передачи больших мощностей в полировальных станках, где нельзя использовать фланцмоторный привод, применяют клиноременную передачу. Так как при полировании эластичными кругами образуется много пыли, надо полировальные станки оснащать хорошей вытяжной вентиляцией.

Одношпиндельные двусторонние полировальные станки. Современные станки этого типа имеют закрытый шпиндель, вращающийся в шарико — или роликоподшипниках. Приводом служит индивидуальный электродвигатель, установленный в станине. Эти станки предназначаются для работы периферией или торцом круга.

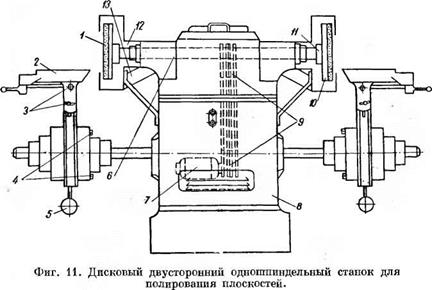

На фиг. 11 показан одношпиндельный двусторонний станок для полирования торцом круга 1. Направляющие столики, или подручники 2, служащие опорой для обрабатываемых деталей, можно устанавливать под любым углом и на любую высоту, закрепляя болтами 3 и 4. Для облегчения установки направляющего столика в любом положении служит противовес 5. Шпиндель 6 получает вращение от мотора 7, расположенного в станине станка 8, через клиноременную передачу 9. На концах шпинделя крепятся полировальные круги при помощи фланцев 10 и 11. Включение и выключение станка кнопочное. Оба круга во время работы надо закрывать кожухами 12, к которым подведена труба 13 для отсасывания пыля, образующейся при полировании.

|

|

Основным недостатком этих станков является то, что при работе с одной стороны второй круг вращается вхолостую. Этот недостаток устранен is двухшпиидельных двусторонних станках.

Двухшпиндельные двусторонние полировальные станки. Это наиболее совершенные станки, снабжаемые одним электродвигателем для привода обоих шпинделей или двумя электродвигателями, каждый из которых приводит во вращение только один шпиндель. Электродвигатели на таких станках располагают внутри станины. Шпиндели расположены на одной оси в подшипниках качения.

Станки с одним электродвигателем имеют простейшие рычажные устройства для включения того или другого шпинделя. На станках с двумя электродвигателями включение и выключение шпинделей кнопочное, поэтому они надежнее и проще в эксплуатации.

Двухшпиндельные станки выпускают двух моделей — 385А и 385. Станки модели 385 бывают двух типов:

1) для шлифования и полирования малогабаритных деталей;

2) для обработки деталей больших габаритов (табл. 4). Шлифовально-полировальный станок модели 385 имеет два

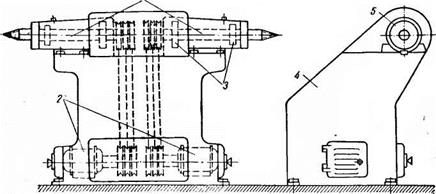

шпинделя с приводом от двух электродвигателей (фиг. 12). Оба

|

Фиг. 12. Шлифовально-полировальный станок модели 385 витебского завода «Красный металлист» имени Кирова: |

1 — шпиндели; 2 — электродвигатели для привода шпинделей; з — подшипники; 4 т-

станина; 5 — шпиндельная бабка.

шпинделя, снабженные консольно расположенными шкивами, вмонтированы в одинаковые шпиндельные бабки, установленные на станине. Такое конструктивное решение станка дает возмож-

|

Таблица 4 Характеристика шлифовально-полировальных станков

|

ность сравнительно легко заменять шкивы, изменяя в случае необходимости обороты шпинделя от 1300 до 3000 об/мин.

Станкн-моторы. Эти станки очень просты по конструкции, снабжены облегченной, иногда сварной станиной, на которой устанавливается электродвигатель. Шпинделем станка служит удлиненный вал электродвигателя, что значительно снижает его жесткость. В связи с этим понижается производительность, преждевременно изнашиваются подшипники, возникают большие

|

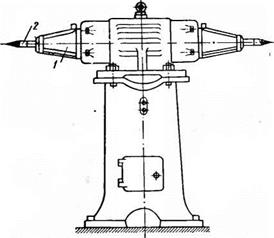

Фиг. 13. Станок-мотор двусторонний с коническими фланцами. |

вибрации станка, вызывающие биение круга. Все это ограничивает применение таких станков.

Станки с укороченным концом шпинделя не дают больших вибраций, но могут быть применены только для различных мелких работ. Чтобы увеличить жесткость шпинделей, к корпусу электродвигателя привинчивают удлиненные конические фланцы, в которых устанавливают подшипники. Станок с удлиненными коническими фланцами показан на фиг. 13. Эти фланцы 1 как бы создают дополнительную опору для шпинделя 2 около места крепления круга.

В зависимости от числа оборотов электродвигателей станки — моторы можно подразделить на следующие три основные группы:

1) станки, имеющие 590—930 об/мин., мощность электродвигателя 0,6—2,2 кет;

2) станки, имеющие 1400—1450 об/мин., мощность электродвигателя 0,8—3,0 кет;

3) станки, имеющие 2800—3000 об/мин., мощность электродвигателя 1,2—3,7 кет.

Полировальпые стапки с гибким валом. Эти станки подразделяются на электрические и пневматические и очень просты по конструкции. От мотора, соединенного гибким валом с рабочей головкой, несущей шпиндель, вращение передается полировальному кругу.

Эти станки могут быть переносными или передвижными. Переносные станки устанавливаются около места обработки, а передвижные (более мощные и тяжелые станки) перекатывают на роликах от одного места обработки к другому.

Станки с гибким валом применяются для полирования крупногабаритных деталей, например кузовов автомобилей и т. п. Недостатком этих станков является то, что места включения и вы-

|

Фиг. 14. Схема действия бесцснтровополировального станка. |

ключения их находятся около электродвигателя и удалены от рабочего. Это создает неудобства в работе.

За последнее время станки с гибким валом заменяются электрическими и пневматическими машинками с числом оборотов в пределах 5000—25 000 об/мин. Включение дрели (кнопочное или рычажное) расположено около рукоятки. Дрели удобны для отделки сложных профильных изделий с труднодоступными местами.

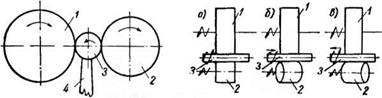

Бесцептровополировальные ставки. Эти стапки работают по тому же принципу, что и бесцентровошлифовальные.[1] Деталь устанавливают между двумя вращающимися кругами — ведущим и рабочим—и обрабатывают ее периферией полировального круга 1. Вращение детали 3 осуществляется за счет сил трения, возникающих между ведущим кругом 2 и деталью, а осевое перемещение — за счет осевых сил, возникающих при наклоне оси вращения ведущего круга. При параллельной установке кругов (фиг. 14, а) деталь перемещаться не будет. При наклоне ведущего круга вправо (фиг. 14, б) деталь перемещается вправо, а при наклоне влево (фиг. 14, в) деталь перемещается влево.

Деталь при обработке поддерживается ножом 4, устанавливающим ее по отношению к оси кругов. От правильной установки ножа зависит нормальная работа станка. Если ось вращения детали расположена ниже линии центров кругов, возможно

защемление детали, а если выше, возникают вибрации, так как ведущий круг как бы стремится оторвать деталь от ножа, а полирующий, наоборот, прижимает ее к ножу. Поэтому ось вращения детали должна быть в одной плоскости с осями вращения кругов. Иногда допускается установка длинных слегка изогнутых деталей ниже линии центров кругов, ибо при нормальной установке они вызывают дрожание.

Бесцентровополировальные станки могут работать и торцом круга. В этом случае оси вращения кругов смещаются относительно друг друга и наклоняются под небольшим углом.

Полировальные полуавтоматы, автоматы и автоматические линии. В условиях серийного и массового производства, когда необходимо полировать большое количество одних и тех же деталей, находят широкое применение полировальные полуавтоматы, автоматы, а в отдельных случаях и автоматические линии. На полуавтоматах рабочий устанавливает деталь на станок и снимает ее после обработки. На станках-автоматах весь цикл обработки от установки детали до снятия ее выполняется автоматически. Рабочий осуществляет наладку автомата, следит за его работой и за тем, чтобы бункерное устройство механизма, подающего детали на станок, не оказалось пустым.

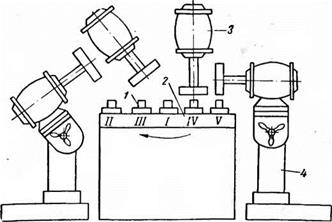

В автоматизированных полировальных станках применяются стандартные полировальные головки, устанавливаемые на самостоятельной станине. Эти головки дают возможность поворачивать шпиндель в горизонтальной и вертикальной плоскостях. При установке головок в различных комбинациях на станке можно получить различные типы полировальных автоматов и полуавтоматов на основе агрегатных настроек. На фиг. 15 приведена конструктивная схема одного из таких полуавтоматов с круглым столом 2, несущим пять шпинделей деталей 1. Полировальные бабки S установлены на переносных поворотных стойках 4.

Кроме агрегатных станков, существует много автоматов и полуавтоматов специального назначения: автомат для полирования ленты, полуавтомат для отделки ободов колес велосипедов и др.

Нередко полировальные автоматы встраиваются в автоматические линии обработки различных деталей. Так, в автоматической линии цеха-автомата 1ГПЗ по производству подшипников встроены бесцентровые автоматы для полирования желобов колец подшипников.

Для деталей массового производства, требующих несколько полировальных операций, создаются автоматические линии. Они большей частью представляют собой совокупность ряда простейших полировальных станков, связанных между собой подвижными столами с устанавливаемыми на них деталями. Размеры этих линий зависят от величины и сложности обрабатываемых деталей. Например, полирование рефлекторов автомобиля осуществляется на десяти позициях с постепенным переходом к более тонким

|

|

|

|

|

|

|

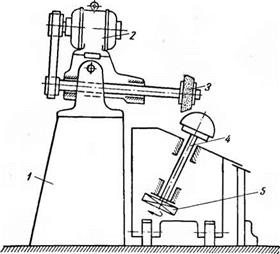

полирующим средствам от одной позиции к другой. Автоматическая линия для этих операций дает большую производительность, поскольку в этой же линии осуществляется окончательное шлифование как подготовительная операция перед полированием. На такой автоматической линии детали обрабатываются одновременно на всех позициях: Подъем и опускание кругов производятся одновременно при помощи специального кулачкового устройства. На фиг. 16 показана схема устройства стола и полировальной бабки простой полировальной автоматической линии.

При проектировании автоматической линии полирования необходимо учитывать, что за время перехода с одной позиции на другую нагревшаяся на предшествующей операции деталь должна остыть. Это осуществляется принудительным охлаждением или установкой нерабочих позиций в линии, на которых во время обработки других деталей нагревшиеся детали охлаждаются.