Полировальный инструмент — это мягкие эластичные круги, на которые с помощью клея наносятся абразивные зерна или полировальные пасты.

Полировальные круги изготовляются из фетра и войлока, из различных тканей и прессованной бумаги, из резины, кожи и и т. п.

Фетровые и войлочные круги (ОСТ 37216) просты в изготовлении, но ввиду их высокой стоимости имею] ограниченное применение.

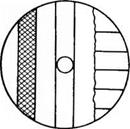

Широко распространены текстильные (матерчатые) круги. Их делают из хлопчатобумажной ткани путем склеивания и спрессовывания отдельных сшитых секций. Круги, изготовленные из киперной ткани, хорошо сцепляются с клеем и отличаются большей стойкостью. Низкосортные полировальные круги изготовляются из всевозможных отходов тканей. Все текстильные круги можно подразделить на три типа: дисковые (непрошитые), секционные и наборные (прошитые) и специальные.

Дисковые круги изготовляют из однородной ткани. Их собирают из отдельных дисков (до 20 шт. на круг) или из дисков, прошитых в 2—3 строчки вокруг отверстия. Диски штампуют на прессе или вырезают вручную.

Дисковые круги можно легко монтировать на шпинделе станка, они хорошо уравновешиваются, не допускают биения и обеспечивают высокое качество отделки, вплоть до зеркального блеска полируемой поверхности.

Крахмаленные круги изготовляют следующим образом. По одному или по два диска пропитывают составом, состоящим из 4,5% крахмала, 4,5% декстрина, 4,5% столярного клея и 86,5% воды. Пропитанные диски сушат и утюжат. Затем точно по центру пробивают отверстие, из дисков собирают круг, обтачивают его по периферии и производят профилирование и балансировку.

При изготовлении дисковых кругов из квадратных кусков материи большое значение имеет правильная укладка материала. Расположить его надо так, как показано на фиг. 2, чтобы углы кусков материала были сменены друг относительно друга по окружности. Такая укладка увеличивает стойкость кругов и экономит материал.

Дисковыми кругами можно обрабатывать всевозможные детали — от простейших до деталей с самым сложным профилем, обеспечивая высокое качество их отделки. При правильно выбранных режимах полирования этими кругами почти исключается возможность возникновения брака.

Для лучшей вентиляции в процессе полирования дисковый круг собирают с прокладками из дисков отработанных кругов малого диаметра. Это дает возможность полировать громоздкие детали с повышенным давлением, причем увеличивается срок службы кругов и не происходит их загорание.

Секционные круги могут быть из цельных матерчатых дисков или из отдельных кусков материи, уложенных между двумя матерчатыми дисками. Матерчатые диски, собранные в секции (по 15—

Секционные круги могут быть из цельных матерчатых дисков или из отдельных кусков материи, уложенных между двумя матерчатыми дисками. Матерчатые диски, собранные в секции (по 15—

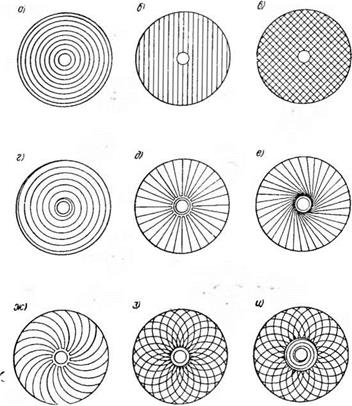

20 шт.), прошиваются на специальных машинах. Секции, набранные из отдельных кусков, должны иметь толщину, соответствующую толщине секций из цельных дисков. Секции могут иметь различные виды прошивки (фиг. 3).

Круги с концентрической, параллельной и спиральной прошивками наиболее просты в изготовлении и широко применяются, особенно круги со спиральной прошивкой. Спираль делается с постоянным шагом между строчками в 10—40 мм. Однако круги с такими прошивками недостаточно прочно удерживают полировальную пасту.

Для лучшего удержания пасты рекомендуются усложненные формы прошивки.

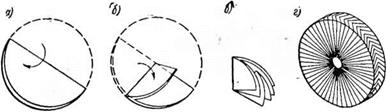

После прошивки секций в центре пробивают отверстие, собирают круг, обтачивают, при надобности профилируют и затем балансируют.

Наборные полировальные круги изготовляют из дисков или сегментов. На фиг. 4 показан способ изготовления круга из дисков. Каждый диск складывают вчетверо. Полученные сегменты вставляют один в другой до укомплектования полного круга, располагая сегменты таким образом, что они по периферии круга как бы входят друг в друга «стрелками». Затем’ круг прошивают, обтачивают и балансируют. В образованных сегментами складках кругов хорошо удерживаются полирующие пасты. При вращении круга в направлении, обратном «стрелкам» сложенных сегментов, он оказывает сильное полирующее действие; при изменении направления вращения круга сегменты становятся очень эластичными. Это дает возможность использовать один и тот же круг для разных работ. Наборные круги хорошо

|

|

|

|

|

вентилируются в процессе работы и позволяют полировать с повышенным давлением.

|

|

Имеется несколько типов кругов специального назначения, изготовленных из полос. Наиболее просты в изготовлении круги, сложенные из полосы, свернутой в виде спирали (фиг. 5). Такие круги имеют складки по периферии и волнистые края. Они хорошо

Фиг. 5. Круг из полос, сложенных спирально: Фиг. 6. Круг с взаимно

а — исходная полоса; б — полоса, сложенная перпендикулярным рас — в спираль; в — готовый круг. положением полос.

вентилируются в процессе полирования и дают возможность работать с повышенным давлением. Круги из полос можно изготовить, набирая их рядами (фиг. 6), причем слой от слоя в таких кругах отличается взаимно перпендикулярным расцрложепием полос. Эти круги имеют повышенную стойкость и хорошо балансируются.

вентилируются в процессе полирования и дают возможность работать с повышенным давлением. Круги из полос можно изготовить, набирая их рядами (фиг. 6), причем слой от слоя в таких кругах отличается взаимно перпендикулярным расцрложепием полос. Эти круги имеют повышенную стойкость и хорошо балансируются.

Для полирования изделий сложного профиля с различными углублениями служат специальные круги — головки, изготовленные из шерсти, морской травы, ваты и других материалов (фиг. 7). Подобные головки дают низкую производительность и применяются только в тех случаях, когда деталь нельзя обработать обычным полировальным кругом.

Бумажные хфуги изготовляют из листов гладкой и гофрированной бумаги прессованными и прошитыми. Бумажные круги характеризуются большой жесткостью, поэтому при обработке этими кругами трудно получить высокие классы чистоты поверхности.

Круги из гофрированной бумаги пластичны и дают поверхность более чистую, чем круги из гладкой бумаги. Бумажные круги более стойки, чем текстильные, но значительно тяжелее войлочных и текстильных и нуждаются в тщательной балансировке.

В отдельных случаях для полирования применяют деревянные круги, обитые кожей.

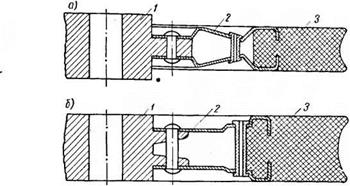

Для предварительных проходов иногда применяют сборные круги с чугунной ступицей (фиг. 8), но они тяжелы и громоздки и могут быть успешно заменены бумажными кругами.

Материалы для полировальных кругов должны обладать достаточной прочностью волокна и способствовать задержанию полировальных паст па круге. Киперная ткань за счет наклонного расположения волокон к утку обеспечивает лучшее схватывание пасты, повышая качество полирования.

|

Фиг. 8. Конструкции полировальных кругов для предварительных проходов: а — круги для обра ботки узких детален; б — круги для обработки широких деталей. |

1 —чугунная стугаща; 2— стальные диски; 3 — основание

круга (кожа, текстиль, резина).

Полировальные круги выбирают в зависимости от требуемой чистоты поверхности, свойств обрабатываемого материала и оставленного под полирование припуска.

Фетровые полировальные круги обеспечивают высокую чистоту полированной поверхности, но в связи с высокой стоимостью применяются в исключительных случаях.

Фетровые круги, шаржированные пастой зернистостью М20— М40, дают 10—12-й класс чистоты поверхности.

Войлочные круги делятся на топкошерстные, полугрубошерст — ные и грубошерстные. Тонкошерстные полировальные круги изготовляют из тонкой шерсти с небольшой прнмесыо полугрубой шерсти и применяют для обработки особо ответственных деталей машин и приборов. Полугрубошерстные полировальные круги, изготовляемые только из полугрубой шерсти, применяют для полирования деталей точных измерительных приборов, хирургических инструментов и других деталей, требующих высокого качества отделки. Грубошерстные полировальные круги изготовляют

V

V

из грубых сортов шерсти с небольшой примесью полугрубой шерсти и нрименнют для полирования металлических деталей и стеклянных изделий.

Полирование цветных металлов и алюминия осуществляют кругами из мягкого войлока. Жесткие войлочные круги применяются для полирования стали. Войлочные круги, накатанные абразивами зернистостью 180—280, обеспечивают при полировании 8—9-й класс чистоты поверхности.

Текстильные круги, как более дешевые, находят широкое применение во всех отраслях машиностроения и приборостроения, однако текстильные круги с абразивами одной и тон же зернистости, что и войлочные, дают чистоту поверхности па один класс грубее.