В течение длительного времени предполагали, что механическое полирование и шлифование ввиду внешнего сходства этих процессов не отличаются друг от друга. Особенностью полирования считали лишь то, что оно осуществляется более тонкими абразивамп. Однако изучение полирования различных материалов показало, что этот процесс имеет мало общего со шлифованием и представляет собой обработку деталей, обеспечивающую

получение гладкой поверхности с высокой способностью отражения света. Широкое распространение полирования объясняется тем, что оно выполняется на очень простых станках, причем полировальный инструмент можно изготовить дешево и в любых условиях. Наиболее дефицитные и дорогие войлочные круги в настоящее время успешно заменяются полировальными кругами из текстильных материалов и бумаги. Получают широкое распространение абразивные лепты.

Полирование применяют при обработке наружных и внутренних цилиндрических, конических, плоских, сферических, фасон-

|

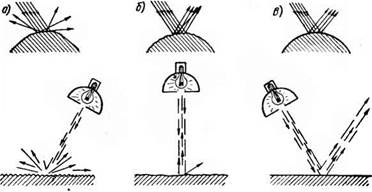

Фиг. 1. Схема отражения света различно обработанными поверхностями: а — шлифованная поверхность; б — полированная поверхность; в — глянцованная поверхность (полирование до зеркального блеска). |

ных и других поверхностей деталей машин. Чаще всего полированию подвергаются детали сложного криволинейного профиля.

Задачей процесса полирования является устранение следов предыдущей операции обработки, а также штрихов, царапин и других поверхностных неровностей с целью получения гладкой поверхности, обладающей высокой способностью отражения света.

Обычная шлифованная поверхность (фиг. 1, а) имеет низкую способность отражения, так как падающий на нее свет вследствие шероховатости такой поверхности рассеивается в разные стороны. Полированная поверхность (фиг. 1, б) отличается более высокой способностью отражения, так как в связи с ее меньшей шероховатостью неровности в виде отдельных штрихов и царапин встречаются редко и не оказывают большого влияния. Зеркальная поверхность, в идеальном случае не имеющая штрихов, царапин и других неровностей, отражает направленный па нее пучок света, не рассеивая его (фиг. 1, е).

А

Полирование деталей применяется в основном для улучшения чистоты и качества обработанных поверхностей, а также для подготовки поверхностей деталей к гальванопокрытию.

В некоторых случаях полирование назначается с целью повышения точности полированных деталей и одновременно улучшения чистоты и качества обработанных поверхностей (турбинных лопаток и других деталей).

Съем металла при полировании составляет 0,01—0,03 мм. Иногда толщина снимаемого слоя достигает 0,3 мм и более (полирование шлифовальной шкуркой, войлочными кругами с нанесенным на их рабочую поверхность абразивным зерном № 80 и грубее).

Чистота поверхности при полировании может быть достигнута до 10—12-го класса, причем за один переход чистота поверхности повышается на 1—2 класса.

При полировании, называемом глянцеванием, снимаемый с деталей слой измеряется в долях микрона. Инструментом для такой обработки служат жесткие фетровые или хлопчатобумажные круги, на которых нанесен слой топкой пасты. Исходная чистота поверхности деталей в этом случае должна быть в пределах 10—11-го класса. При глянцевании достигается повышение чистоты поверхности па 1—2 разряда классов чистоты. Зеркальную поверхность можно получить при полировании деталей пастой из окиси хрома, крокуса или трепела.

Полированием обрабатывают любые металлы и сплавы различной твердости — от алюминия до закаленной стали и чугуна и от нержавеющей стали до золота и платины.

Различают два вида полирования: черновое, или предварительное, и чистовое, или окончательное, полирование.

Черновое (предварительное) полирование применяется для механического удаления неровностей поверхности с помощью незакрепленных абразивных зерен (в свободном состоянии) или закрепленных на рабочей поверхности специальных кругов и лент.

Чистовое (окончательное) полирование осуществляется свободными (незакрепленными) мелкими шлифовальными порошками или мягкими эластичными кругами и лептами с нанесенными па них тонкими полировальными пастами, содержащими, кроме мелких полировальных порошков, поверхностно активные вещества.

Имеются различные объяснения сущности процесса полирования, которые можно свести к следующим положениям.

1. Сущность процесса объясняется механическим съемом микронеровностей с поверхностного слоя, а ход процесса обусловливается твердостью и пластичностью материала.

2. Основными факторами, определяющими процесс полирования, являются температура плавления и теплопроводность полируемого материала.

3. Процесс полирования объясняется съемом оксидных пленок, непрерывно образующихся под действием окружающей среды.

I Основываясь на практических^наблюдениях, можно заключить, что процесс полирования представляет собой комплекс механических, физических и химических явлений, которые находятся в зависимости от рода полируемого материала, полировального инструмента и внешней среды.

При прохождении электрического тока между полируемым изделием и полировальным кругом процесс полирования заметно ускоряется.