Развитие механизации трудоемких и сложных операций обработки точных профилей потребовало оснащения плоскошлифовальных станков различными специальными приспособлениями, применение которых позволяет разрешать сложные технологические вопросы профильного шлифования. Именно такие приспособления для механизации лекальных работ, особенно для шлифования профильных шаблонов, профильных калибров и фасонных деталей прессформ и штампов, являются главным условием, обеспечивающим облегчение труда высококвалифицированных лекальщиков и штамповиков, повышение его производительности и соблюдение необходимой точности размеров шлифуемых изделии. Ниже приводится краткое описание наиболее важных приспособлений, применяемых при профильном шлифовании инструментов.

Магнитные плиты. В инструментальном производстве автозавода применяются три типа магнитных плит, закрепляемых на столах плоскошлифовальных станков:

а) магнитные плиты, не имеющие поворота (см. фиг. 2);

б) магнитные плиты, имеющие поворот в одной плоскости; они применяются при шлифовании изделий под угол по принципу синусной линейки (см. ниже, фиг. 103);

в) магнитные плиты, имеющие поворот в двух взаимно-перпендикулярных плоскостях и применяемые при шлифовании плоскостей под двумя произвольными углами; установка таких плит на требуемые углы производится с помощью концевых мер (аналогично установке синусных линеек). В случае необходимости можно осуществить поворот плиты на третий угол—в горизонтальной плоскости — и таким образом производить шлифование плоскостей, расположенных под тремя углами (см. ниже, фиг. 221).

Очень существенной частью магнитной плиты является так называемый продольный упор, представляющий собою стальной угольник, длинная плоскость которого прошлифована таким

![]() 2 П. А. Камышев

2 П. А. Камышев

образ ом. что обеспечивается ее перпендикулярность к плоскости магнитной плиты и параллельность продольному ходу стола етапна. Этот угольник привертывается к боковой стороне магнитной плиты и может регулироваться по высоте. К продольному пору, как к базе, прижимаются шлифуемые изделия, приспособления для заправки шлифовальных кругов, делительные приспособления, различные призмы и т. п.

Приспособления для шлифования выпуклых и вогнутых дуг окружностей на плоскошлнфовальном станке. В этом приспособлении (фиг. 6) шлифуемое изделие закрепляется на чугунных угольниках 4, установленных на плите 3. В плиту 3 запрессован шлифовальный палец 2, который со скользящей посадкой входит в отверстие в основании /; благодаря этому плита 3 может вращаться относительно основания (во втулке 5). Перемещая угольники 4 вдоль плиты 3, можно изменить радиус шлифуемого профиля. Шлифование шаблона на описанном приспособлении показано ниже, на фиг. 63, а его настройка на заданный размер радиуса — на фиг. 62.

Делительные приспособления. При шлифовании шлицевых калибров, оправок или шпинделей с шлицевыми соединениями, а также ряда матриц и пуансонов необходимо применять делн-

|

Фкг. 6. Приспособление для шлифования выпуклых и вогнутых дуг окруж — иостей на плоскошлифовальном станке: /—основание; 2—палец; 3—плита; 4—угольники; 5- втулка. |

тельные приспособления. На автозаводе для этой цели используются приспособления пяти типов.

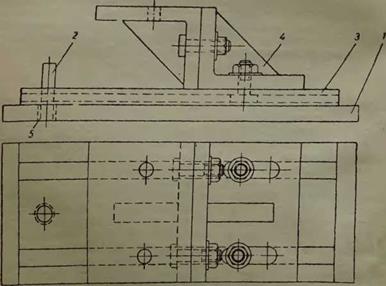

На фиг. 7 показано простое приспособление, с помощью которого производится шлифование шлицевых калибров (пробок). Шлифуемое изделие крепится в центрах передней бабки 2 и задней бабки 3, которые установлены на основании 1. На цилиндрическую часть центра 5 передней бабки насажен делительный диск 4, который во время шлифования запирается фиксатором 6 посредством шарнирного рычага 7. Шпиндель 8 задней бабки (он же н центр) прижимается к изделию пружиной 9.

В случае необходимости он отводится с помощью рычага 10, который вращается на шарнире.

Наиболее важной частью этого приспособления являются делительные диски. Обычно имеется набор из трех дисков: первый—с 10 пазами, второй—с 12 пазами и третий—с 16 пазами. Эти три делительных диска дают возможность шлифовать изделия с 2, 3, 4, 5, 6, 8, 10, 12 и 16 пазами.

Отверстия в дисках должны иметь отклонения не более ±0,002 мм, так как диски должны плотно сидеть на цилиндрической части центра и вращаться на ней без качки. Пазы делительных дисков должны быть выполнены с точностью ±0,002 мм; фиксатор плотно входит в эти пазы.

Основание и корпус передней и задней бабок имеют твердость Rc —50—55. Плоскости прилегания бабок к основанию и поверхность основания, по которой двигаются бабки, должны, быть тщательно отшлифованы и доведены. Центры должны располагаться на одинаковой высоте от основания (с точностью ±0,002 мм); обычно эта высота составляет 60—70 мм.

Для обеспечения соосности переднего и заднего центров бабкн центрируются шпонками, врезанными в их основание и прикрепленными к нему винтами. Шпонки имеют твердость Rc = 60—64.

Приспособление описанной конструкции применяется для шлифования изделии диаметром до 75—100 мм с количеством шлиц или зубцов не более 16, так как изготовление делительных дисков с большим числом пазов затруднительно (перемычки между пазами будут очень тонкими).

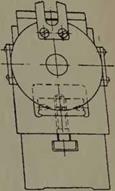

Приспособление, показанное на фиг. 8, имеет делительные диски диаметром 300 мм и благодаря этому позволяет шлифовать изделия с большим числом зубцов (до 200). Делительный диск 5 закрепляется на шпинделе 4 передней бабки, который служит центром. На периферии делительного диска имеются пазы, в которые входит фиксатор 7; в момент деления этот фик — сзтор выводится из диска при помощи рычага 8. Поворот шпинделя 4 с шлифуемым изделием осуществляется маховичком 9.

При шлифовании изделий с внутренними пазами вместо поводка 10 на шпиндель 4 устанавливается специальная втул

|

■МИШЕЛЯ*. ЯЯПІТпА |

|

![]()

ка 11. Эта втулка имеет конусное отверстие, которым она надевается на конусную часть шпинделя (с легкой запрессовкой); на противоположном конце втулки имеется цилиндрическое отверстие, куда входит изделие /.? (с плотной посадкой), закрепляемое тремя винтами /5.

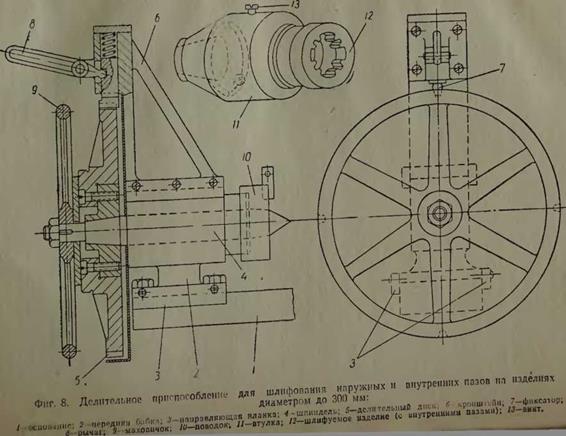

При шлифовании профиля внутри изделия на шпиндельную голови ллоскошлнфовального станка устанавливается специальное приспособление (фиг. 9), предложенное лекальщиком Л. Я. Чешковым. С помощью этого приспособления можно шлифовать профиль внутри изделия при диаметре отверстия 30 мм и более.

Кронштейн /, закрепленный на цилиндрической части шпиндельной головки станка, несет привод 2 шлифовального круга. Шлифовальный круг 3 сидит на одной оси со шкивом 4, который получает вращение от шкива 5, закрепленного на шпинделе станка.

Привод J? предназначен для шлифования внутреннего профиля на изделиях диаметром не менее 70 мм. Если диаметр отверстия лежит в пределах от 30 до 70 мм, то применяется другой привод меньших размером (5, на фиг. 9).

На фиг. 10 показано приспособление, предназначенное для шлифования изделий больших размеров (диаметром 300 мм гг более) и с большим числом пазов. Оно имеет делительные диски диаметром 300 мм, изготовленные из серого чугуна (литые); благодаря наличию ребер на торце такие диски обладают хорошей жесткостью [4]

Приспособление имеет литой чугунный корпус 1. На заднем конце шпинделя 2 закреплен диск 3, к которому привернут делительный диск 4. Фиксатор 5 входит в пазы делительного диска под давлением пружины; для подъема фиксатора служит рычаг 6. Крупные изделия, у которых шлифуются профильные отверстия, закрепляются с помощью специального патрона 7.

При шлифовании изделий диаметром более 300 мм под основание приспособления подкладываются специальные параллели.

Это приспособление находит широкое применение при шлифовании крупных калибров, всевозможных матриц и пуансонов для штампов и прессформ, а также различных деталей приспособлений.

|

Фиг, 9. Приспособление для шлифования пазов внутри изделия: кронштейн; г—привод; J шлифовальный круг; 4 шкив; 5—шкнв; 5—пинт; 7—натяжной ролик; а—привод. |

|

>иг. 10. Делительное приспособление для шлифования наружных и внутренних пазов в изделиях диаметром свыше 300 мм: корпус; 2—шпиндель; 3—диск; 4—делительный диск; 5— фиксатор; б— рычаг; 7— патрон для крепления изделий с профильным отверстием., |

Примером может служить описанное ниже шлифование внутренних зубцов у матрицы штампа для ведущей передаточной шестерни велосипеда (фиг. 154).

Приспособление, показанное на фиг. 11, отличается от предыдущих тем, что деление производится с помощью делительного механизма, а не непосредственно по делительным дискам. Это дает возможность получить любое заданное число делений, а также производить деление с неравномерным шагом.

На шпинделе 2 приспособления насажена червячная шестерня 4, которая получает вращение от червяка 5 (при вращении рукоятки 12). На окружности диска 6 нанесено 240 делений. При повороте диска на одно деление шпиндель приспособления поворачивается на і минуту.

Кроме того, на шпинделе насажен диск 7, имеющий 360 делений; при повороте этого диска на одно деление шпиндель приспособления поворачивается на 1 градус. Диск 7 используется для непосредственного деления; при этом червяк выводится из зацепления с червячной шестерней посредством рычага 9, смонтированного на кронштейне 8. Закрепление червяка в том или ином положении осуществляется винтом 10.

Если требуемая точность деления не превосходит ±30 минут, то целесообразно пользоваться непосредственным делением. Для этого отвертывается винт 10, червяк поднимается вверх (с помощью рычага 9) и в таком положении закрепляется винтом 10; деление производится путем вращения диска 7.

Если же требуется производить деление с точностью до одной минуты, то необходимо обеспечить точную установку червяка для зацепления с червячным колесом без радиального зазора. После этого оба делительных диска устанавливаются в нулевое положение: сначала диск 6, а затем отвертывается зажим 11, на нуль устанавливается диск 7 и снова закрепляется зажимом 11.

На фиг. 12 показано делительное приспособление, предназначенное для шлифования различных шлицевых и многогранных валов, калибров (пробок) зубчатых пуансонов и т. п. изделий. Деление производится с помощью набора концевых мер (плиток).

Шлифуемое изделие крепится в центрах неподвижной пере I — нен бабки 3 и задней подвижной бабки 2, которые установлены на основании 1.

На задней бабке имеется ползун со вставным центром, подача ползуна винтовая, посредством головки 4.

На шпинделе передней бабки насажен делительный диск 5 Вращение шпинделя одновременно с делительным диском ос ществляется маховиком 6 посредством червячной передачи.

На ободе делительного диска нанесены деления на 360 градусов. На торце диска установлены равномерно расположенные по окружности четыре цилиндрика 7 диаметром 10 мм, изготовленные с точностью ±0,001 мм. Все цилиндрики находят-

|

nw / шшоизр онзп |

|

Фиг. 11. Делительное приспособление с делительным механизмом: корпус; 2 шпиндель; 3— поподок; 4—черпячная шестерня; 5—черпяк; б—диск с делениями; 7—диск с делениями; 8—кронштейн; 9—рычаг; /0-пиит; // зажим; 12—рукоятки. |

ся на одинаковом расстоянии (50±0,005 мм) от оси шпинделя. Техника пользования приспособлением состоит в том, что, зная количество пазов, шлиц или зубцов на шлифуемом изделии, определяется угол поворота делительного диска.

Перед установкой делительного диска на требуемый угол надо поставить два цилиндрика по индикатору в горизонтальное положение, согласовав с центричностью первого паза на шлифуемом изделии.

Установка делительного диска на требуемый угол производится по принципу синусной линейки, определяется размер «а» от оси шпинделя до оси цилиндрика в вертикальном положении.

Пример. Требуется шлифовать двенадцатишлицевый пуансон

_. 360 ог,0

или калибр, отсюда угол поворота будет равен — = 30 .

Цецтр оси шпинделя и центр оси цилиндрика находятся на одной линии горизонтального положения. Цилиндрик, находящийся на ободе, будучи повернутым, например на 30°, образует со своим первоначальным положением и центром шпинделя прямоугольный треугольник, в котором известны угол (30°) и одна из сторон — гипотенуза (50 мм). Требуется определить размер противолежащего катета этого прямоугольника по следующей формуле: а = с ■ sin а,

где а — искомый размер от оси шпинделя до центра ролика вниз в вертикальном положении;

с — расстояние между осями ролика и шпинделя (50 мм);

а — угол поворота делительного диска (30°).

Подставляя данные в формулу, получим размер «а», а затем набираем размер блока из концевых мер 8, необходимых для подкладывания под цилиндрик, как показано на фиг. 12.

После установки делительного диска на необходимый угол посредством головки 9 закрепляем его в «мертвое» положение вместе со шпинделем, а затем производится поочередное шлифование пазов на изделии профилированным абразивным кругом.

Проверка расположения шлиц на шлифуемом изделии осуществляется с помощью индикатора, установленного на размер по концевым мерам.

С помощью данного приспособления представляется возможность шлифовать изделия с любым четным и нечетным числом делений с высокой точностью по шагу и углу.

(Указанное приспособление фиг. 12 взято из отчета по командировке в Чехословакию инженера М. А. Максимова Горьковского совнархоза.)

На фиг. 13 показано приспособление для шлифования пазов в шлицевых коронках (калибрах для проверки шлицевых валиков). Эта операция производится на плоскошлифовальном станке.

ся на одинаковом расстоянии (50±0,005 мм) от оси шпинделя. Техника пользования приспособлением состоит в том, что, зиая количество пазов, шлиц или зубцов на шлифуемом изделии, определяется угол поворота делительного диска.

Перед установкой делительного диска на требуемый угол надо поставить два цилиндрика по индикатору в горизонтальное положение, согласовав с центрнчностью первого паза на шлифуемом изделии.

Установка делительного диска на требуемый угол производится по принципу синусной линейки, определяется размер «с» от оси шпинделя до оси цилиндрика в вертикальном положении.

Пример. Требуется шлифовать двенадцатншлнцевын пуансон

360

или калибр, отсюда угол поворота будет равен — = 30°.

Центр оси шпинделя и центр оси цилиндрика находятся на одной линии горизонтального положения. Цилиндрик, находящийся на ободе, будучи повернутым, например на 30°, образует со своим первоначальным положением и центром шпинделя прямоугольный треугольник, в котором известны угол (30°) и одна из сторон — гипотенуза (50 мм). Требуется определить размер противолежащего катета этого прямоугольника по следующей формуле: а = с-sin а,

где а — искомый размер от оси шпинделя до центра ролика вниз в вертикальном положении;

с —расстояние между осями ролика и шпинделя (50 мм);

а — угол поворота делительного диска (30°).

Подставляя данные в формулу, получим размер «а», а затем набираем размер блока из концевых мер 8, необходимых для подкладывания под цилиндрик, как показано на фиг. 12.

После установки делительного диска на необходимый угол посредством головки 9 закрепляем его в «мертвое» положение вместе со шпинделем, а затем производится поочередное шлифование пазов на изделии профилированным абразивным кругом.

Проверка расположения шлиц на шлифуемом изделии осуществляется с помощью индикатора, установленного на размер по концевым мерам.

С помощью данного приспособления представляется возможность шлифовать изделия с любым четным и нечетным числом делений с высокой точностью по шагу и углу.

(Указанное приспособление фиг. 12 взято из отчета по командировке в Чехословакию инженера М. А. Максимова Горьковского совнархоза.)

На фиг. 13 показано приспособление для шлифования пазов в шлицевых коронках (калибрах для проверки шлицевых валиков). Эта операция производится на плоскошлифовальном станке.

|

Фиг. 12. Делительное приспособление для шлифования наружных шлицевых, многогранных и зубчатых изделий: /—основание; 2—подвижная задняя бабка; 3— неподвижная бабка; 4 головка; 5— делительный диск; б— маховнк; 7—цилиндрик; 8—набор концевых мер; 9 головка. |

Стальной корпус / приспособления (твердостью Rc =50— 55) имеет основание и боковые стороны, отшлифованные точно под прямым углом, так как они служат базами при установке коронок на приспособление и в процессе шлифования пазов. Внутри корпуса смонтирован шпиндель 2, на правом конце которого устанавливается делительный диск 3. В левом конце шпинделя имеется точное коническое отверстие, в которое вставляется шлифованная оправка с обрабатываемой коронкой. Регулирование осевого зазора между шпинделем и корпусом производится гайками 4. Фиксатор 5 перемешается (входит или выходит из паза делительного диска) при. помощи рычага 6. Поворот шпинделя осуществляется с помощью рукоятки 7.

Приспособления для шлифования сферических изделий на круглошлифовальном станке. В номенклатуре измерительного инструмента очень часто встречаются калибры н контрольные приспособления с деталями сферической формы; примером могут служить калибровые штифты для проверки конических шестерен с прямыми и спиральными зубьями.

Шлифование сферических изделий являлось серьезной проблемой, которая была разрешена в результате изготовления специального приспособления, предложенного лекальщиками А. ГГ. Алешиным и А. Ф. Потаповым. Конструкция этого приспособления показана на фиг. 14, а его использование — на фиг. 15.

Каретка 2 может вращаться вокруг пальца 3, закрепленного на основании /. Эта каретка имеет направляющие, по которым перемещается стойка 4. В верхней части стойки имеется призма 6, в которой посредством хомутика 7 закреплен корпус б, не — с ший шлифуемое изделие 8.

Вращение изделия при шлифовании осуществляется гибким валом 9, который соединен со шпинделем передней бабки станка 10 (фиг. 14) или с натяжным роликом (фиг. 15). Для получения правильной сферы необходимо, чтобы центр шлифуемого изделия лежал на оси пальца 3; соответствующая установка производится по образующей сферы изделия с помощью индикатора. Шлифовальный круг заправляется с таким расчетом, чтобы была возможность получить сферическую поверхность Измерение диаметра сферы в процессе шлифования производится микрометром.

На этом приспособлении могут шлифоваться сферы диаметром от 10 до 100 мм и больше. При шлифовании изделий больших размеров необходимо иметь более крупный корпус 5.

Вспомогательные приспособления для установки и крепления изделий. В практике профильного шлифования инструментов широко применяются разнообразные приспособления для закрепления обрабатываемых изделий. Набор таких приспособлений показан на фиг. 16.

К их числу относятся следующие:

1. Чугунные угольники, стороны которых хорошо отшабрены под прямым углом. Угольники имеют различные размеры (от 100 до 1000 мм и более). Они часто используются в сочетании с синусными линейками для шлифования и измерения углов.

С помощью таких угольников шлифуются сложные профильные шаблоны (см. например, фиг. 209).

2. Специальные магнитные призмы (иногда называемые «переводниками») различных форм н размеров, применяемые при шлифовании изделий на плоскошлнфовальных станках. Такие призмы изготовляются двух видов:

а) из отдельных стальных пластин с прокладками из немагнитных материалов (алюминия, меди, фибры, стеклолнта и т. п.); пластины стягиваются двумя винтами вдоль призмы;

б) из куска поделочной стали, в котором в шахматном порядке высверливаются отверстия диаметром от 3 до 8 мм (в зависимости от размеров призмы) на расстоянии от 5 до 12 мм дрз’Г от друга, и в эти отверстия плотно запрессовываются шпильки из меди или алюминия; в последнее время практикуется отверстия оставлять незаполненными.

Магнитные призмы специального назначения часто предназначаются для шлифования больших партий одинаковых изделий. В таких случаях имеющиеся призмы перестрагиваются или перешлифовываются в соответствии с требуемыми размерами и углами.

Применение магнитных призм прямоугольного сечения (плоские параллели) при шлифовании плоскостей имеет целью предохранение магнитной плиты от забоин и быстрого износа. При пользовании такими параллелями изделие устанавливается не непосредственно на магнитную плиту, а на призму (см., например. фиг. 40). Последняя предварительно (будучи установленной на магнитную плиту) шлифуется на верность. Таким образом, значительно сокращается надобность в периодическом шлифовании самой магнитной плиты.

3. Чугунные призмы прямоугольного сечения, размерами от 100X150x200 мм и более, с точно отшабреннымн под угол 90° сторонами; они применяются при разметке, установке приспособлений и т. п.

4. Призмы из закаленной стали, с точно отшлифованными под угол 90° сторонами; они имеют различные размеры и широко применяются при разметке, фрезеровании, шлифовании и т. д. Такие призмы имеют хомутики с винтами, с помощью которых закрепляется изделие.

Прямоугольные призмы могут делаться без вырезов и иметь прижимную планку с барашками (фнг.^17); такие призмы (лекальщики обычно называют их «кубиками») широко применяются при шлифовании шаблонов.

При ручной доводке профиля шаблонов пользуются призмами с врезанными в них направляющими для абразивных брусков (фиг. 18). При этом планку 3 зажимают в тисках в горизонтальном положении, шаблон левой рукой прижимают к корпусу 1 по плоскости А, а правой рукой перемещают абразивный брусок вдоль направляющей 2.

Установка изделии при шлифовании углов с большим удобством осуществляется с помощью специальных синусных линеек, закрепляемых на чугунных угольниках. Конструкция таких синусных линеек описана ниже (см. фиг. 33),