Коммунистическая партия Советского Союза неуклонно направляет усилия советских машиностроителей на выполнение крупнейших задач дальнейшего технического прогресса, повышения производительности труда, механизации трудоемких работ. Не в меньшей степени, чем к основным обрабатывающим и сборочным цехам, эти задачи относятся к цехам инструментальным.

В инструментальном производстве значительное место занимают операции, назначением которых является достижение высокой точности и чистоты обработки поверхностей, имеющих сложный профиль. До недавнего времени такие операции выполнялись наиболее квалифицированными слесарями-лекалылн — ками, которые вручную, пользуясь многочисленными вспомогательными инструментами и шаблонами, доводили профиль.

За последние годы на ряде ведущих машиностроительных п инструментальных заводов Советского Союза многое сделано в области механизации лекальных работ. В частности, на Горьковском автомобильном заводе трудоемкая и сложная ручная работа лекальщиков полностью заменена шлифованием на станках профилированными шлифовальными кругами. Таким путем быстро и с высокой точностью обрабатываются не только шаблоны и другие измерительные инструменты, но и разнообразные детали прессформ, штампов, приспособлений и т. д., имеющих сложный профиль. Для новых методов обработки профильных инструментов характерно то, что наряду с широким применением различных приспособлений и измерительных инструментов (делительных приспособлений, приспособлений для заправки шлифовальных кругов, синусных линеек, индикаторов и т. п ), рабочие самостоятельно производят вспомогательные расчеты, требующие знания основ геометрии и тригонометрии.

В настоящей книге вопросы профильного шлифования освещаются на основе изложения опыта инструментальщиков Горьковского автозавода.

Эта книга предназначена как для инженерно-технических работников, так и для рабочих. Последним, по замыслу автора, она должна послужить практическим руководством для освоения технологии профильного шлифования. Именно эти соображения побудили поместить в книге, в качестве приложений, основные сведения из области тригонометрии, которые необходимы в практической работе лекальщика, а также таблицы тригонометрических функций.

Хотя примеры технологии изготовления профильных инструментов, рассмотренные в книге, не могут охватить всего многообразия случаев, встречающихся в производстве, они подобраны с таким расчетом, чтобы облегчить практическое освоение профильного шлифования.

В книге описывается ряд приспособлений для профильного шлифования, конструкция которых разработана конструкторами ннструментально-штампового корпуса автозавода: В. Л. Ляховым, Б. А. Булановым, П. Е. Рябуха, Э. И. Фиш, М. А. Головкиным.

При освещении передовых методов работы лекальщиков нашего завода автор пользовался помощью лекальщиков:

П. И. Ковалева, А. Я. Чешкова, Н. И. Еранова, А. Е. Архипен — кова, В. Г. Матяева, И. Н. Брюханова, Е. 3. Горбунова и Я. И. Балашова.

Очень большую помощь в создании книги оказал профессор, доктор технических наук Э. И. Фельдштейн, принимавший непосредственное участие в обобщении и изложении всех материалов. В изготовлении чертежей автору помогали конструкторы В. Л. Ляхов, М. А. Головкин и Ю. Н. Рязанов.

В переиздании книги большую помощь оказали инженеры Е. Я. Глинер, В. Я. Фролов и М. А. Максимов.

Автор выражает всем перечисленным товарищам свою искреннюю благодарность.

Я. КАМЫШЕВ.

На ряде машиностроительных заводов механизация лекальных работ внедряется еше очень слабо. Это пытаются нередко объяснить отсутствием специального оборудования, без которого якобы невозможно механизировать труд лекальщиков.

Как видно из дальнейшего, оборудование, применяемое для профильного шлифования, немногочисленно и не отличается сложностью конструкции.

Шлифовальные станки. Для шлифования изделии несложного профиля (шлифование углов, плоскостей и пазов) обычно используются плоскошлифовальные станки модели 372 Б Московского станкостроительного завода, а для шлифования профилен средней сложности — плоскошлифовальные станки модели ЗБ 71М Витебского станкостроительного завода имени Кирова.

В инструментально-штамповом корпусе Горьковского автозавода шлифование профилей и пазов производится на плоскошлифовальных станках модели С-541 собственной конструкции и изготовления. По конструкции эти станки аналогичны станкам ЗБ 7IM, но имеют механическую подачу стола. Они очень удобны и обеспечивают высокую производительность при шлифовании профильных калибров средних размеров, фасонных резцов, а также фасонных деталей для прессформ, штампов и приспособлений.

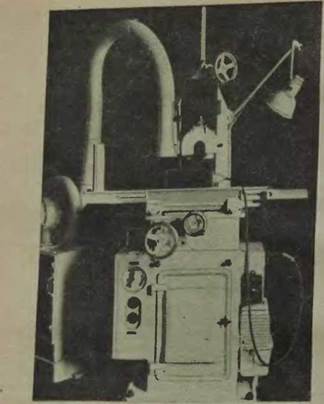

При шлифовании профильных калибров мелких размеров (например, небольших шаблонов, сборных и шлицевых калибров) хорошо себя зарекомендовали и широко применяются плоскошлифовальиые станки легкого типа модели С-827, также собственной конструкции и собственного изготовления (фиг. 2).

Они значительно легче, чем станки ЗБ 71М, подача стола у них механическая, но в большинстве случаев, в соответствии с условиями работы, она производится вручную. Эти станки имеют магнитную плиту, постоянно закрепленную на столе.

Плоскошлнфовальные станки легкого типа дали возможность широко механизировать лекальные работы, облегчить труд лекальщика и заменить трудоемкие доводочные операции тонким шлифованием. Дополнительная оснастка этих станков специальными приспособлениями позволяет шлифовать шаблоны с любым профилем, обеспечивая очень высокую точность.

Плоскошлифовальные станки закреплены за лекальщиками и являются их постоянным рабочим местом. Кроме того, каждый лекальщик имеет индивидуальный верстак с тисками (фиг. 3), расположенный вблизи станка; на верстаке размещаются поверочная плита, набор рабочего и контрольно-измерительного инструмента.

Оптические станки для профильного шлифования. В настоящее время советские станкостроительные заводы выпускают оптические профилешлифовальные станки модели 395 М (фиг.

4) . Они предназначены для шлифования плоских и круглых изделий со сложными контурами, ограниченными прямыми линиями, дугами окружностей « другими кривыми.

Шлифуемое изделие закрепляется на столе, который вручную перемещается в любых направлениях в горизонтальной и вертикальной плоскостях. Станок снабжен специальным оптическим

|

|

устройством, проектирующим кон — тур обрабатываемого изделия на экран с увеличением в 50 раз. Этот контур совмещается с чертежом, выполненным в масштабе 50: 1, который помещается на экране. Обработка производится посредством Щ перемещения шлифовальной голов

ки вдоль шлифуемого контура. ДЯс Оптический профилешлифоваль-

ки вдоль шлифуемого контура. ДЯс Оптический профилешлифоваль-

ньпі станок модели 395 М имеет следующие рабочие характерн-

а) наибольший размер непосред — ственнон обработки — 10хЮ мм; ТЧ и g) наибольший размер обраба

тываемой плоскости при комбинированной обработке с помощью концевых мер — 150 X 60 мм;

в) наибольшая толщина обрабатываемого изделия—48 мм;

г) наибольший диаметр шлифовального круга —125 мм;

д) число оборотов шлифовального круга в минуту — 3500;

е) размер экрана—500X500 мм.

Установка для размагничивания. Так как при шлифовании

на магнитной плите изделия намагничиваются, то необходимо после этого производить их размагничивание. Для этой цели используется установка, показанная на фиг. 5. Она представляет собою деревянный каркас в форме катушки с большим отверстием, на который наматывается электрический провод. Сечение провода и число витков зависят от размеров каркаса и от напряжения тока (обычно установка питается током с напряжением 220—380 в н частотой 50 герц; в этом случае при размерах отверстия 200 X 130 X 150 мм используют провод ПБД диаметром 2,44 мм).

Включение установки для размагничивания осуществляется с помощью магнитного пускателя (типа П1-А).

При прохождении через обмотку переменного тока внутри катушки создается переменное магнитное поле. Благодаря этому изделие, помещенное в отверстие катушки, полностью размагни-

чивается.

Описанная установка очень проста и может быть легко изготовлена на любом заводе.

|

Фиг. 5. Установка для размагничивания изделий. |

При современном уровне техники машиностроения одним из важнейших вопросов, определяющих успех освоения производства новых объектов и совершенствования существующей технологии, является обеспечение технологического процесса необходимыми измерительными инструментами и контрольными приспособлениями. Насыщение процесса производства достаточным количеством калибров, шаблонов и других измерительных инструментов, построенных на проверенной практикой системе допусков, и организация на этой основе технического контроля позволяют успешно разрешить проблему взаимозаменяемости отдельных деталей машин в условиях массового и серийного производства.

Работникам инструментально-штамповых цехов, технологам и конструкторам машиностроительных предприятий известно, что самой трудоемкой номенклатурой в инструментальном производстве является изготовление профильного инструмента сложной конфигурации.

К нему относятся шаблоны, лекала, шлицевые калибры, копиры, пуансоны, матрицы к штампам, прессформам и ряд других видов инструмента, точность которых в связи с бурным развитием техники очень возросла.

На многих предприятиях до настоящего времени этот инструмент изготовляется по устаревшей технологии с применением ручного труда высококвалифицированных слесарей-лекалыци — ков. Помимо того, что такой способ дорог, длителен и трудоемок, он подчас не обеспечивает требуемой точности и отделки, предъявляемых современным машиностроением.

На практике мы уже встречаемся с такой сложностью и точностью инструмента, которых ручным способом достичь нельзя.

Вот почему крайне необходимо шире распространять и внедрять на всех предприятиях машиностроения, приборостроения и металлообработки метод профильного шлифования. На Горьковском автомобильном заводе этот метод применяется с 1931 г..

а за последние 3—4 года и на других многих предприятиях г. Горького, Москвы, Тулы, Ленинграда, Харькова и т. д.

Профильное шлифование, как технологический процесс, вообще нс новость. На некоторых заводах в небольших масштабах оно производится на специальных дорогостоящих оптиче — — синь профнлешлнфовальных станках.

Однако обработка на них очень медленна и возможности весьма ограничены как по габаритам шлифуемых изделий, так и по разновидностям их формы.

На ряде заводов профильное шлифование (также в небольших масштабах) производится способом перемещения шлифуемого изделия относительно шлифовального круга, либо путем упрощенного способа заправки профиля на шлифовальном круге.

При этом шлифовщик применяет специальные приемы, зависящие от его индивидуальных способностей. Однако окончательного размера, заданного чертежом, достичь трудно и после шлифовки неминуема ручная доводка. Оба вышеуказанных способа профильного шлифования доступны не для всех предприятий н не могут иметь массового характера. Метод же профильного шлифования, разработанный, применяемый и широко внедренный на Горьковском автозаводе, позволяет:

1) обрабатывать профиль любой сложности на обычном простом плоскошлифовальном и круглошлифовальном станке (габариты изделия до 700 мм);

2) шлифовать профиль не только на плоскостях, но и по периферии окружности (как наружной, так и внутренней);

3) получить на станке окончательный размер без всякой ручной доводки.

Этот метод доступен каждому машиностроительному предприятию. По установившейся на большинстве заводов технологии сложный фасонный инструмент: шаблон, матрица, калибр, копир—обрабатывается вручную. Слесарь-лекальщик подгоняет под нужный размер и контур на «сырой» или улучшенной заготовке, оставляя какой-то припуск на деформацию после термической обработки. Окончательный же размер достигается после термообработки кропотливой доводкой н «выхаживанием» вручную (оселком, притиром или машинкой) поштучно.

Поскольку при ручном способе изготовления критерием годности шаблонов, контршаблонов и выработок является оцениваемая на глаз величина световой щели[1], постольку контроль профиля в большой степени является субъективным.

Громадное преимущество в этом отношении имеет описываемый метод профильного шлифования, позволяющий изготовить на станке инструмент или — деталь из термически обработанной на высокую твердость заготовки без деформации.

Вторым основным преимуществом является большая производительность и высокая точность этого процесса. Проследим это на следующем примере.

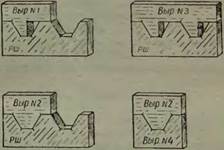

На фиг. I показан сравнительно несложный профильный шаблон с трапецеидальными впадинами и система выработок, необходимых для его изготовления ручным способом[2].

|

Фиг. 1. Шаблон с трапецеидальными впадинами, контршаблон н выработки, необходимые при ручном изготовлении: РШ—рабочий шаблон; КШ—контршаблон; Выр.— выработка. |

Выработка № 1 необходима для получения угла наклона всех четырех наклонных гранен шаблона и контршаблона и для измерения глубины впадин и выступов. Выработка № 2 служит для получения полного профиля впадины. Выработка № 3 дает возможность выдержать точную величину шага между впадинами и выступами шаблона. Выработка № 4 применяется при изготовлении выступов контршаблона.

После термической обработки профиль шаблона доводится мелкозернистыми абразивными брусками, а также с помощью чугунных притиров; при этом используются те же выработки, что

и при обработке «сырого» шаблона. Следовательно, для обработки профиля рассматриваемого шаблона необходимо дополнительно изготовить контршаблон, четыре выработки н два чугунных лритнра (на предварительную и на окончательную доводку).

Для изготовления трех таких шаблонов ручным способом потребуется 25—30 часов работы высококвалифицированного лекальщика (5-го разряда). Если же обрабатывать эти шаблоны на плоскошлнфовальном станке профилированным кругом (см. главу II), то потребуется всего 3 часа работы лекальщика 3-го разряда. Высокая точность профиля будет обеспечена без контршаблона и выработок.

Замена ручного труда лекальщиков профильным шлифованием на станках сделала возможной коренную рационализацию всего комплекса вопросов лекального дела.

Каковы основные результаты этой рационализации?

Прежде всего, механизация и связанный с нею огромный рост производительности труда. Кроме того, механическая обработка создает условия для более уверенного достижения заданной точности, чем это имеет место при ручной работе. Помимо этих преимуществ, связанных с механизацией вообще, новые методы изготовления шаблонов имеют и другие преимущества, обусловленные спецификой лекальной обработки.

К ним относится ликвидация всех длительных вспомогательных работ по изготовлению контршаблонов, выработок и притиров, которые не только значительно увеличивают продолжительность и стоимость изготовления шаблонов, но и вносят известный элемент условности, в качество работы, так как все погрешности, имеющиеся на выработках, контршаблонах и притирах, сказываются на точности самих шаблонов. Именно поэтому два одинаковых шаблона, изготовленные одним и тем же работником по старым методам, как правило, отличаются друг от друга в значительно больших пределах, чем это имеет место при современной технологии, когда вместо всех перечисленных вспомогательных инструментов (изготовляемых в каждом отдельном случае, п только для этого случая) применяются стандартные калибры, синусные линейки и индикаторы. Применение индикаторов имеет также и большое психо-физиологическое значение благодаря тому, что освобождает лекальщика от крайне утомительного напряжения зрения, неизбежного в прежних условиях работы. Вместо кропотливой точной разметки производится грубо приближенная разметка, дополняемая точной установкой обрабатываемого шаблона на шлифовальном станке.

Наконец, следует отметить, что при изготовлении шаблонов и профильных инструментов на шлифовальных станках в большой мере устраняются серьезные затруднения, вызываемые при ручной доводке деформациями металла в результате термической обработки. Возможность оставления «а окончательное шлифование достаточно больших припусков позволяет учесть эти деформации.

Новые методы изготовления профильных инструментов, расчленяющие обработку на ряд последовательных, заранее рассчитанных операций, открывают широкие возможности для технического нормирования лекальных работ и их организации па основе разделения труда. В частности, высококвалифицированные рабочие должны быть закреплены только за наиболее ответственными операциями профильного шлифования, а все предварительные операции, например разметка, слесарная обработка, сборка, должны выполняться другими рабочими меньшей квалификации.

Таким образом, отличительными особенностями современной технологии изготовления профильных инструментов являются:

1) механизация производства, обеспечивающая значительное повышение производительности труда;

2) замена специальных вспомогательных измерительных инструментов нормальными калибрами и другими стандартными измерительными приборами;

3) замена точной разметки приближенной;

4) освобождение рабочего от перенапряжения зрения при разметке и доводке профиля по размерам;

5) повышение точности работы и уверенное достижение заданной точности;

6) возможность разделения труда и технического нормирования.

Следует отметить, что все эти ценные преимущества могут быть реализованы в том случае, когда вместе с техническим вооружением (станочное оборудование, калибры, измерительные приборы и т. п.) возрастает и теоретическая подготовка рабочих, без чего невозможно производить необходимые математические расчеты, являющиеся принципиальной основой современной технологии лекальной обработки.

Профильное шлифование может осуществляться тремя способами:

1) на специальных оптических профилешлнфовальных станках;

2) на плоскошлифовальных станках непрофилированным (плоским) кругом при помощи специальных приспособлений, обеспечивающих соответствующее перемещение изделия относительно круга в процессе шлифования;

3) на плоскошлифовальных (а также круглошлифовальных) станках профилированными кругами, на которых посредством специальных приспособлений с большой точностью заправляется профиль (или отдельные участки профиля), обратный профиль изделия.

|

![]()

![]() Первые два способа профильного шлифования достаточно подробно описаны в литературе.[3]

Первые два способа профильного шлифования достаточно подробно описаны в литературе.[3]

В настоящей книге, на основе практического опыта инструментальных цехов Горьковского автомобильного завода, освещается главным образом третиіі способ профильного шлифования, для осуществления которого не требуется специального или сложного оборудования и который доступен любому машиностроительному предприятию.

Описываемые в книге методы профильного шлифования находят широкое применение не только в ннструментально-штам — повом производстве, но н при изготовлении разнообразных детален сложной формы, например шлицевых валов и втулок, детален насосов и т. д

Особенно большой интерес освоение профильного шлифования представляет, в частности, для экспериментальных цехов, заводов и научно-исследовательских институтов, так как оно позволяет с высокой производительностью и надлежащей точностью обрабатывать сложные детали без изготовления специальных дорогостоящих инструментов.

Для профильного шлифования применяются шлифовальные круги из электрокорунда, на керамической связке. Особенно хорошие результаты — высокая стойкость и хорошая чистота шлифовальной поверхности — получаются при работе кругами из электрокорунда белого (ЭБ).

Для прорезания выемок в вершинах внутренних углов на профиле шаблонов и для вырезания приближенного профиля из целого куска закаленной стали (если предварительная обработка профиля на «сырой» заготовке не производилась) применяются прорезные круги толщиной от 1 до 3 мм также из электрокорунда, но на вулканитовон связке.

Сведения о твердости и зернистости шлифовальных кругов для различных операции изготовления шаблонов и профильных инструментов, а также о рекомендуемых режимах шлифования приводятся в табл. 1.

Каждый лекальщик имеет набор шлифовальных кругов различной твердости и зернистости в количестве 20—25 штук. Шлифовальные круги не надеваются непосредственно на шпиндель станка, а предварительно зажимаются в специальных планшайбах (между картонными прокладками). Эти план-

ХАРАКТЕРИСТИКА ШЛИФОВАЛЬНЫХ КРУГОВ И РЕЖИМЫ ШЛИФОВАНИЯ ПРИ ОБРАБОТКЕ ШАБЛОНОВ И ПРОФИЛЬНЫХ ИНСТРУМЕНТОВ

|

Характерної, круга |

Режимы шлифования |

|||

|

Вид обработки |

твердость |

зерни стость |

глубина (на один проход) в мм |

скорость продольной подачи стола в м/мин |

|

Шлифование плоскостей |

10-13 |

|||

|

предварительное * . . . |

СМ1—СМ2 |

46 |

0,02-0,03 |

|

|

То же окончательное. . |

» |

60 |

0,602—0,004 |

5—6 |

|

Прорезанне выемок и вы- |

||||

|

резание профиля у шаблонов |

ст |

60-80 |

0.10—0,15 |

5—6 |

|

Шлифование профиля шаб- |

10—13 |

|||

|

лонов предварительное. . . |

СМ1-СМ2 |

60-80 ■ |

||

|

То же окончательное. , . Шлифование профиля фасонных резцов, пуансонов и матриц на плоскошлифоваль- |

СМ2 |

100—180 |

При предварительном шлифовании |

5-6 |

|

ных станках предварительное |

СМ1—СМ2 |

46 |

0,020-0,050 при оконч. |

10—13 |

|

То же окончательное. . . Шлифование профиля круг- |

СМ1-СМ2 |

60-80 |

шлифова нии 0,004 -0,008 |

|

|

лых пуансонов на кругло- |

||||

|

шлифовальных станках. . . |

СМ2 |

60 |

5-6 |

|

|

Шлифование шлиц (у шлицевых калибров) предвари- |

8—10 |

|||

|

тельное……. г |

СМ 1—СМ2 |

60-80 |

0,01—0,03 |

|

|

То же окончательное. . 1 |

С. 1 |

120 |

),002—0,005 |

5-6 1 |

Примечания; 1. Поперечная подача при шлифовании плоскостей (в мм/дв. ход.)-‘ предварительном — 0,30 ширины круга (ширина круга — не более 20 мм); окончательном—0,25—0,30.

2. При предварительном шлифовании плоскостей часто работают с глубиной до 0,1 мм, уменьшая при этом поперечную подачу’ до 2—3 мм/ дв. ход.

шайбы вместе с кругом закрепляются на шпинделе станка. У лекальщика имеется не менее 10 таких планшайб.

Благодаря этому достигаются следующие преимущества:

1) точное положение круга на шпинделе станка (отсутствие биения);

2) экономия шлифовальных кругов, так как они уже заправлены под различные профили (радиусы и углы в различных комбинациях) и при шлифовании лекальщик подбирает круг, имеющий профиль и размеры, близкие к требуемым, в результате чего значительно уменьшается срезание шлифовального круга при заправке профиля;

3) сокращение затрат времени при установке шлифовального круга на шпиндель, так как не требуется балансировка круга;

4) экономия инструментов, применяемых для правки шлифовальных кругов.