Хонингование является чистовой абразивной алмазной операцией, посредством которой может быть достигнута высокая точность обрабатываемой детали (1—2-го класса) и высокий класс чистоты поверхности. Вместе с тем хонингование является весьма производительным процессом и для обработки отверстий больших диаметров даже более производительным, чем чистовое растачивание.

Характерным отличием хонингования является большая площадь контакта абразивного инструмента с обрабатываемой деталью при очень малых скоростях резания и удельных давлениях по сравнению с процессами шлифования. Хонингование применяют для обработки наружных и главным образом внутренних поверхностей отверстий (диаметром от 5 до 1300 мм и длиной до 20 м), различных деталей машин, приборов и аппаратов из различных металлов и сплавов, причем установлено, что растачивание больших отверстий менее производительно, чем хонингование. При хонинговании может быть достигнута более высокая точность 268

диаметра отверстия и меньшая овальность, бочкообразность И конусность, чем при внутреннем шлифовании. Хонингованием можно обрабатывать детали с очень тонкими стенками без их деформации и с большей производительностью. При этом время, затрачиваемое на установку, не больше, чем при внутреннем шлифовании, и имеется возможность удалять очень малый припуск (2—3 мк). При внутреннем шлифовании точность установки детали обычно не превышает ±5 ж и снять припуск менее 0,01 мм практически невозможно. Поэтому хонингование вытеснило планетарное внутреннее шлифование. Процесс хонингования обеспечивает увеличение несущей поверхности на 70—80%.

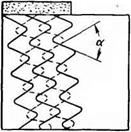

![]() Процесс хонингования осуществляется на вертикальных или горизонтальных станках мелкозернистыми абразивными брусками, укрепленными в специальной хонинговальной головке. Головка, соединенная шарнирно со шпинделем станка, что обеспечивает ее точное самоцентрирование, получает одновременно вращательное и возвратно-поступательное движение, а подача на глубину резания осуществляется при одновременном радиальном раздви — жении брусков. В процессе этих движений вся хонингуемая поверхность покрывается мельчайшей сеткой следов абразивных зерен (рис. 76) и в результате этого уничтожаются неровности, созданные при предыдущих проходах, что и позволяет добиться высокого класса чистоты поверхности и точности. Поверхность, подготовленная под хонингование, может иметь шероховатость 10—30 мк. После хонингования достигается 10—12-й класс чистоты. Хонинговальные станки выпускаются вертикального и горизонтального типа для обработки отверстий длиной до 2 м и более (табл. 41). Эти станки имеют хонинговальные головки с пружинными или гидравлическими устройствами для равномерного разжимания брусков, а некоторые и устройства для автоматического контроля процесса, а также устройства для непрерывной очистки охлаждающей жидкости от шлама.

Процесс хонингования осуществляется на вертикальных или горизонтальных станках мелкозернистыми абразивными брусками, укрепленными в специальной хонинговальной головке. Головка, соединенная шарнирно со шпинделем станка, что обеспечивает ее точное самоцентрирование, получает одновременно вращательное и возвратно-поступательное движение, а подача на глубину резания осуществляется при одновременном радиальном раздви — жении брусков. В процессе этих движений вся хонингуемая поверхность покрывается мельчайшей сеткой следов абразивных зерен (рис. 76) и в результате этого уничтожаются неровности, созданные при предыдущих проходах, что и позволяет добиться высокого класса чистоты поверхности и точности. Поверхность, подготовленная под хонингование, может иметь шероховатость 10—30 мк. После хонингования достигается 10—12-й класс чистоты. Хонинговальные станки выпускаются вертикального и горизонтального типа для обработки отверстий длиной до 2 м и более (табл. 41). Эти станки имеют хонинговальные головки с пружинными или гидравлическими устройствами для равномерного разжимания брусков, а некоторые и устройства для автоматического контроля процесса, а также устройства для непрерывной очистки охлаждающей жидкости от шлама.

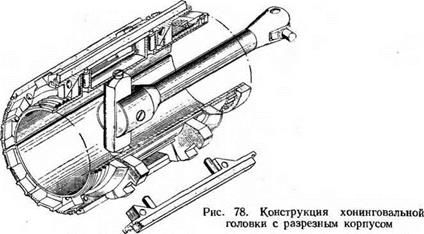

Конструкции хонинговальных головок для глухих и открытых отверстий, в которых корпус является жестким, показаны на рис. 77, а головка с разрезным корпусом, имеющая два шарнира, позволяющие ей хорошо самоустанавливаться в отверстиях, — на рис. 78. Применение головки конструкции Серяева обеспечивает повышение точности хонингуемого отверстия и позволяет

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

применять для получения того же класса чистоты поверхности бруски зернистостью № 5 — М40 вместо М28—М20. На хоннпго-

![]()

![]() а—глухих отверстий: б—открытых отверстий: У—абразивные

а—глухих отверстий: б—открытых отверстий: У—абразивные

У бруски; 2 — текстолитовые направляющие бруски: 3 — стер-

жень для разжима брусков

|

вание цилиндров из стали ЗОХГСА и ЗОХГСНА брусками более крупной зернистости требуется значительно меньше времени (в 3 раза) и обеспечивается получение чистоты 10-го класса при

конусности 0,02 мм и эллипсности 0,01—0,02 мм. Основное требование, предъявляемое к головке, — это ее хорошая шарнир — ность и самоустанавливаемость, что требуется для обеспечения необходимой геометрии и точности отверстия,

т

В процессе хонингования не все бруски нагружены в каждый момент одинаково. Больше нагружены те бруски, которые в данный момент соприкасаются с отверстием меньшего диаметра. Это явление наблюдается при хонинговании отверстий, имеющих значительную овальность, конусность или боч — кообразность. Неравномерная нагрузка продолжается до тех пор, пока не будут устранены дефекты предыдущей обработки.

Детали, у которых длина отверстия меньше диаметра, хонингуют при жестком направлении головки и жестком креплении детали в приспособлении, допускающем их центрирование. При хонинговании отверстий, у которых длина отверстия больше его диаметра, применяют жесткое крепление детали и плавающее крепление головки.

Число брусков в головке зависит от ее конструкции, диаметра и длины отверстий, подлежащих обработке. Обычно это число кратно трем и при однорядном расположении в головке равно 3—24 брускам. В вертикально-хонинговальных станках применяют головки с однорядным расположением брусков, в станках горизонтальных для глубоких отверстий — головки с двумя и более рядами брусков.

Сечение и длина брусков зависят от диаметров и длины отверстий. В соответствии с ГОСТом 2456-67 главным образом применяют бруски формы БХ сечением от 4 X 4 до 13 X 13 мм и длиной от 40 до 150 мм на керамической, бакелитовой и бакелито — идитоловой связках из зеленого карбида кремния или из белого электрокорунда зернистости № 25—М14.

Бруски закрепляют различными клеями. Хорошим клеем является целлулоидный, состоящий из 25—30% целлулоида и 75—70% ацетона, являющегося растворителем целлулоида. Хорошее крепление брусков достигается также при применении шеллака, который при нагреве до 120° С прочно приклеивает бруски к колодкам, или эпоксидного клея. После приклейки бруски должны лежать в оправках не менее 3 ч, чтобы клей хорошо «схватился» с телом бруска и оправки. Следует выбирать такой вид клея, который не изменял бы твердости брусков, что обычно случается при применении в клее большого количества бакелита. Не рекомендуется применять для крепления брусков цементобакелитовые смеси и пластмассы, а также закреплять бруски способом заливки свинцом и суриком.

В последнее время применяют крепление брусков в оправках плоскими пружинами, прочно прижимающими бруски, и таким образом сокращающими вспомогательное время на приклейку. Перед хонингованием головки в сборе с брусками шлифуют кругами или прирабатывают с абразивным порошком на бракованных деталях так, чтобы площадь их контакта с деталью была максимальной (не менее 70% их площади).

Абразивное хинонгование. При выборе характеристики брусков для хонингования следует учитывать, что с увеличением крупности зерен твердость брусков надо брать выше, чем для брусков более мелкой зернистости. Характеристики брусков выбирают в зависимости от рода и свойств обрабатываемого материала, требуемого класса чистоты и условий обработки. Чем выше требуемый класс чистоты поверхности, тем мельче должна быть зернистость брусков для окончательного хонингования.

В последнее время для хонингования стальных деталей помимо брусков на керамической связке, широко применяют бруски на бакелитовой и бакелито-идитоловой связках.

Детали из чугуна успешно хонингуют брусками на бакелитовой связке, которые по сравнению с керамическими брусками той же характеристики обеспечивают более высокую производительность, меньший износ и более высокий класс чистоты поверхности. Как исключение, при хонинговании стальных деталей часто применяют наиболее производительные бруски из зеленого карбида кремния, а не из электрокорунда.

Для предварительного хонингования стальных деталей используют бруски К312-6СМ1-С1К или ЭБ25-8СТ2-СТЗБ пятой— седьмой структуры, что обеспечивает получение чистоты 7—9-го класса. Для окончательного хонингования стальных деталей применяют бруски ЭБ4-М28С1-СТ2БИ или КЗМ40-М28СМ1-СМ2К восьмой-девятой структуры, что обеспечивает получение чистоты

9— 11-го класса.

Для предварительного хонингования деталей из чугуна твердостью НВ 145—190 применяют бруски К316-6СТ2-СТЗБ, что обеспечивает получение поверхности 7—8-го класса чистоты и для окончательного хонингования — бруски К34-М40С1-СМ2БИ, что обеспечивает получение чистоты 8—9-го класса. Предварительное хонингование алюминиевых сплавов производится брусками Э12-10С2-СТ1СК.

Качество хонингования в значительной степени зависит от выбранной характеристики брусков, но в еще большей степени от установленного режима работы, величины припуска и прочности обрабатываемого материала. Так, бруски зернистостью № 6—3 позволяют получить чистоту 8—9-го класса, зернистостью М28— 10-го класса и зернистостью М20— 11—12-го класса.

Чем больше длина брусков, тем меньше волнистость поверхности после хонингования; чем меньше длина брусков, тем точнее будет обработано отверстие. При длине отверстия не более его диаметра длина брусков берется от V3 до 3/4 длины хонингуемого отверстия.

Перебег брусков следует брать 0,25—0,35 их длины, так как меньший перебег, когда поверхность хонингуется у выхода из отверстия меньшим числом зерен, вызывает бочкообразность, а чрезмерный -**- корсетность обрабатываемого отверстия, так как концы брусков, вследствие деформаций механизма головкй, несколько расходятся и, соприкасаясь с острыми краями отверстия, изнашиваются быстрее.

Припуск под хонингование в зависимости от характера, метода предшествующей обработки, материала и диаметра обработки обычно берется в пределах 0,02—0,2 мм, а иногда и до 0,6 мм, причем для стальных деталей в 2 раза меньше, чем для чугунных деталей, а именно 0,01—0,1 мм. С увеличением диаметра обработки припуск растет в указанных пределах. В тех случаях, когда припуск превышает 0,1 мм, процесс хонингования ведется в две операции, причем на долю окончательной операции оставляется не более 0,1—0,3 общего припуска. Для снижения величины припуска, оставляемого на хонингование, предшествующими операциями при обработке отверстий являются растачивание или развертывание, а при обработке наружной поверхности—круглое шлифование. При проведении процесса хонингования за одну операцию предшествующей операцией обычно является шлифование.

Учитывая, что хонингование является более дорогой операцией обработки, чем растачивание, развертывание и шлифование, следует стремиться к получению максимальной чистоты поверхности на этих операциях не ниже 6-го класса. Деталь, подлежащая хонингованию, должна быть тщательно очищена, промыта и только после этого установлена в приспособление станка.

Проведенные исследования и практика позволили установить ряд зависимостей между производительностью, износом, шероховатостью и режимом работы. С возрастанием удельного давления производительность при хонинговании стали растет прямо пропорционально и при хонинговании чугуна пропорционально корню квадратному из удельного давления, но так как при этом износ брусков также сильно растет, шероховатость поверхности увеличивается.

Удельное давление при длине хонингуемого отверстия до 1 м берется до 12 кПсм2, при этом тем больше, чем больше величина снимаемого припуска. Оптимальным является давление в пределах 4—6 кГ/см2 при размерном хонинговании глубоких отверстий и 1—4 кГ/см2 при отделочном хонинговании. При малых удельных давлениях коэффициент обрабатываемости выше, чем при больших, так как износ брусков обгоняет съем металла; при удельных давлениях в пределах 1—4 кГ1смъ съем металла изменяется незначительно; при удельных давлениях 4—6 кПсм2 наибольший съем металла происходит в первые минуты процесса. Шероховатость поверхности особенно уменьшается также в первые минуты в результате снятия неровностей, оставшихся от предшествующей обработки. В последующее время интенсивность съема металла снижается и шероховатость изменяется мало. При больших удельных давлениях (8—12 кПсм2) съем металла и износ брусков в течение всего процесса остаются значительными.

С увеличением твердости брусков удельное давление должно повышаться, но не выше, чем до 8 кГ/см2. С повышением удельного давления окружные и осевые силы резания увеличиваются, причем величины сил, возникающих при хонинговании карборундовыми брусками, меньше, чем при применении электрокорун — довых брусков.

Величина сил пропорциональна числу брусков в хоне. Так, при хонинговании десятью брусками при осевой силе 300 кГ радиальная сила равна 20 кГ, а при хонинговании пятью брусками при той же осевой силе радиальная сила составляла 47 кГ. С увеличением радиальной силы растет и осевая сила. Таким образом, чем меньшая рабочая поверхность брусков выполняет процесс хонингования, тем большую нагрузку они испытывают и больше их износ.

Большое влияние на процесс хонингования оказывает скорость резания:

v= У *4р + і’Іс

где v0Kp — окружная скорость вращения головки;

voc — скорость возвратно-поступательного движения головки.

При выборе этих скоростей исходят из угла наклона траектории зерен брусков, который обычно выбирается в пределах 30 — 60° и чаще 45—50°. При большем угле наклона происходит налипание металла на брусок.

Из развертки винтовой линии, образующейся на детали в результате движения зерен с указанной выше скоростью резания, следует, что отношение

Практически это отношение берется от 1 : 2,5 до 1 : 3,5. С повышением этого отношения увеличивается налипание металла на бруски, хотя шероховатость и уменьшается.

При хонинговании закаленных сталей v0c = 3-і-15 м/мин, а для незакаленных сталей и чугуна voc — 20-і-ЗО мімин. Чем больше диаметр хонингуемого отверстия, тем больше берется окружная скорость. При обработке цветных металлов и чугуна окружная скорость 30—80 м/мин, при обработке незакаленной стали 45—60 м/мин и закаленной стали 15—40 мімин.

При хонинговании алюминия принимают иокр = 15 ч-25 мімин

и —кр = 1 ч-2, а удельное давление 1—2 кГ/см*. При обработке

V0C

деталей из легированных сталей оптимальные скорости, особенно при обработке глубоких отверстий, v0Kr ‘? 25ч-40 мімин и v„r.

= 10ч-20 мімин.

С увеличением окружной скорости (до определенных пределов) производительность повышается. С повышением осевой скорости возникает опасность появления вибраций и выкрашивания кромок брусков. Чем меньше окружная скорость, тем больше следует брать удельное давление.

При завышении окружной скорости против оптимального значения процесс хонингования сопровождается характерным скрипом, а при занижении ее появляется свистящий звук и усиленный износ брусков.

Скорость резания при хонинговании мягких и вязких Металлов берется в 1,5—2 раза больше, чем при обработке твердых металлов. При обработке латуни, бронзы и алюминия vOKp = = 70-Г-90 мімин. С увеличением угла a, v0Kp и съем металла, износ брусков и шероховатость поверхности увеличиваются. Так, при увеличении осевой скорости с 5 до 15 мімин при хонинговании брусками на бакелитовой и бакелито-идитоловой связках производительность и износ брусков возрастают в 2—3 раза, а шероховатость увеличивается на один класс. Это объясняется увеличением числа перемен хода хонинговальной головки, что нарушает ее спокойную работу и увеличивает износ брусков. Поэтому при засаливании брусков следует уменьшить окружную скорость и увеличить осевую скорость. Чем мельче зернистость брусков и меньше их пористость, тем возможнее их засаливание и вследствие этого увеличение трения, нагрева и прекращения съема металла.

При хонинговании брусками зернистостью М28 и мельче съем металла остается почти неизменным при всех значениях v0Kp и v^. С увеличением прочности металла скорости v0Kp и v0c следует повышать. При этом твердость применяемых брусков из белого электрокорунда рекомендуется снижать на одну-две степени.

Съем металла при увеличении его прочности затрудняется. Так, при хонинговании стали ЗОХГСНА, имеющей предел прочности при разрыве 170± 10 кПмм2, был достигнут в 1,5—2 раза меньший съем, чем при обработке стали ЗОХГСА, имеющей предел прочности при разрыве 120±10 кГ/мм2.

Чем выше прочность при разрыве обрабатываемого металла, тем легче достигается высокий класс чистоты поверхности. Степень зернистости брусков в этом случае играет меньшую роль. Брусками зернистости № 4 можно получить тот же класс чистоты поверхности, что и брусками зернистости М40.

Шероховатость поверхности уменьшается также с увеличением твердости брусков, что особенно заметно при небольших давлениях — порядка 4 кГ/см2. С увеличением давления шероховатость и разновысотность увеличиваются. Результаты опытов Г. М. Кошелева при хонинговании цилиндров из стали ЗОХГСА с удельными давлениями 1—8 кГ/см2 приведены на рис. 79.

Для достижения меньшей шероховатости поверхности v0K*w voc следует несколько снижать. Для этой цели и повышения точности

Хонингование надо вести так, чтобы бруски выходили из отверстия на 30% своей длины. Хотя температура поверхностного слоя при правильно выбранных режимах хонингования и характеристики брусков не превышает 150° С и, следовательно, не возникает опасности его изменения и возникновения прижогов, этот процесс все же ведется с применением СОЖ — При хонинговании стали применяют обычно керосин с добавкой 10—20% индустриального масла, а при хонинговании чугуна — керосин, так как поверхностное натяжение у керосина меньше, чем у воды, а способность смачивания и прочность пленки жидкости в первую очередь зависят от поверхностного натяжения.

Для хонингования также применяют эмульсии и водные растворы с добавлением по 0,25% тринатрий — фосфата, буры, кальцинированной соды и нитрида натрия, а также другие водные растворы вместо смеси керосина с маслом и керосина. Охлаждающая жидкость должна подаваться в больших количествах (50—200 л/мин) под давлением 0,5— 2 кГ/см2, для того чтобы своевременно удалить абразивную пыль от износа брусков и снимаемую стружку. Если при хонинговании стали в качестве охлаждающей жидкости применяют керосин, то производительность и шероховатость поверхности увеличиваются. При увеличении в жидкости содержания масла шероховатость и съем металла уменьшаются. Для повышения класса чистоты поверхности следует применить жидкость повышенной вязкости, а для повышения производительности и при хонинговании деталей из мягких материалов — жидкость малой вязкости.

Для хонингования также применяют эмульсии и водные растворы с добавлением по 0,25% тринатрий — фосфата, буры, кальцинированной соды и нитрида натрия, а также другие водные растворы вместо смеси керосина с маслом и керосина. Охлаждающая жидкость должна подаваться в больших количествах (50—200 л/мин) под давлением 0,5— 2 кГ/см2, для того чтобы своевременно удалить абразивную пыль от износа брусков и снимаемую стружку. Если при хонинговании стали в качестве охлаждающей жидкости применяют керосин, то производительность и шероховатость поверхности увеличиваются. При увеличении в жидкости содержания масла шероховатость и съем металла уменьшаются. Для повышения класса чистоты поверхности следует применить жидкость повышенной вязкости, а для повышения производительности и при хонинговании деталей из мягких материалов — жидкость малой вязкости.

Баки для охлаждающей жидкости должны иметь фильтры или отстойники. Полезно устанавливать магнитные сепараторы. При хонинговании применяют также охлаждающие жидкости на водной основе с добавками тринатрийфосфата и нитрида натрия; по окончании хонингования обработанная деталь должна быть хорошо промыта и высушена.

На станках, имеющих устройства для осциллирующего движения, головка, кроме вращательного и медленного поступательного перемещения, получает еще колебательное возвратно-поступательное движение, вследствие чего каждое зерно, в зависимости от величины отношения vd! ve, д, проходит путь с тем или другим углом и с той или другой длиной стружки (рис. 80). При а = 90°, т. е. при отношении vd! ve, д — 1, снимаемая стружка имеет малую длину, вследствие чего легче удаляется из-под брусков охлаждающей жидкостью, особенно при обильной ее подаче, что необходимо для получения высокой точности (1—2-го класса).

Вибрационное хонингование отверстий в зависимости от требуемого класса чистоты поверхности и материала детали производится брусками зернистостью № 12—Ml4 и твердостью Ml—ТІ. Размеры и количество брусков выбирают тем больше, чем больше размеры обрабатываемой поверхности. В зависимости от твердости брусков, материала детали и операции хонингования удельное давление берется в пределах 0,5—6 кГ/смг, причем отделочное хонингование ведется при удельном давлении 0,5—2мкГ1смъ.

Вибрационное хонингование наружных цилиндрических поверхностей производится при помощи специальной головки, устанавливаемой на салазках токарного”станка взамен ^поперечного суппорта. При этом хонингуемую деталь устанавливают между центрами станка, а головка получает возвратно-поступательное движение со скоростью 10—20 м/мин и колебательное движение с амплитудой от 1,5 до 6 мм и числом двойных колебаний 1000—3000 в минуту.

Вибрационное хонингование наружных цилиндрических поверхностей производится при помощи специальной головки, устанавливаемой на салазках токарного”станка взамен ^поперечного суппорта. При этом хонингуемую деталь устанавливают между центрами станка, а головка получает возвратно-поступательное движение со скоростью 10—20 м/мин и колебательное движение с амплитудой от 1,5 до 6 мм и числом двойных колебаний 1000—3000 в минуту.

Алмазное хонингование. Хонингование абразивными брусками различных деталей двигателей из стали и чугуна получило широкое применение в связи с большой эффективностью этого процесса, позволя — Рис. 80. Путь зерен при ющего обеспечивать ТОЧНОСТЬ 1—2-го вибрационном хонингова — класса и чистоту поверхности 9—11-го нии

класса; стойкость алмазных брусков превышает в 100—200 раз и более стойкость абразивных брусков. При помощи алмазного хонингования хорошо выправляется овальность, конусность и непрямолинейность хонингуемого отверстия, на один-два класса, повышается чистота поверхности, на 20—30% производительность и в результате достигается экономия до 5— 10 руб. на карат израсходованных алмазов.

Алмазное хонингование производится при обработке одновременно двух и более соосных отверстий одинакового диаметра, например в коробках скоростей, при обработке отверстий в блоках цилиндров двигателей, компрессоров и в других деталях. Для алмазного хонингования применяют бруски из синтетических алмазов АСП и АСВ или из природных алмазов главным образом зернистостью № 16—М14 с концентрацией 100—150% на металлических и металлосиликатных связках, изготовленные методом горячего прессования при температуре 750° С таких же форм и размеров, как и абразивные бруски. Реже применяют бруски на органических и керамических связках.

Ширину брусков обычно выбирают равной V10—1/30 длины окружности обрабатываемого отверстия. Оптимальной считают такую ширину, при которой их суммарная ширина равна” 25— 30%. Длину брусков выбирают от V, до 2/3 длины отверстия. При

больших длине брусков и перебегах в процессе хонингования возрастает неравномерность распределения давления по длине отверстия, что приводит к получению непрямолинейных образующих.

Алмазные бруски крепят к колодкам посредством припаива — ния или приклеивания. Для предварительного хонингования выбирают бруски зернистостью № 25—10 и редко крупнее, что обеспечивает получение чистоты 7—8-го класса и для окончательного хонингования № 4—М14 в зависимости от требуемого класса чистоты и характера обрабатываемого металла. Так, при хонинговании деталей из закаленных сталей и чугунов для получения того же класса чистоты выбирают бруски на один номер зернистости мельче.

Алмазные бруски на металлической связке обладают большей теплопроводностью, чем абразивные, вследствие чего при хонинговании ими имеют место более низкие температуры. Для вибрационного хонингования наружных поверхностей применяют алмазные круги форм ЧК и ЧЦ на органической связке.

Припуск под алмазное хонингование оставляют меньше, чем под абразивное: под предварительное хонингование 0,05—0,1 мм и под окончательное 0,005—0,02 мм.

Детали из стали рекомендуется хонинговать при vOKp — — 20-к40 м/мин, v0c — 10-г-15 м/мин и удельном давлении 3— 8 кПсм2 (чаще 6—8 кПсм2); при окончательном хонинговании удельное давление 3—4 кГ/сма. Детали из чугуна рекомендуется хонинговать с vOKp = 60-к 100 мімин; vBC = 10-^25 мімин и удельным давлением 5—10 кПсм2, причем окончательное хонингование — с удельным давлением 2—5 кГ/см2. Чем больше удельное давление, тем выше производительность, но и износ брусков. Наименьшая шероховатость получается при удельном давлении 3—4 кГ/см2. *

При хонинговании стали и окончательном хонинговании чугуна следует применять охлаждение жидкостью, состоящей ’из смеси 60—80% керосина и 40—20% индустриального масла, а при предварительном хонинговании применять чистый керосин. При хонинговании деталей из чугуна удельный расход алмазов меньше, чем при хонинговании деталей из стали, причем чем больше партия обрабатываемых деталей, тем меньше удельный расход. Кроме режима работы, удельный расход зависит от вида связки хонинговальных брусков. Поэтому для окончательного выбора требуемой характеристики брусков для каждой новой операции необходимо проводить сравнительные испытания брусков, изготовленных на различных связках. Так, например, при хонинговании цилиндров велосипедных моторов из легированного хромистого чугуна бруски на связке ОМ1 имели удельный расход 0,06—0,08 мг/г, а на связке МИ 0,02—0,03 мг/г. Удельный расход снижается с уменьшением осевой скорости.

Съем металла пропорционален суммарной рабочей поверхности брусков и удельному давлению. Чем рабочая поверхность и удельное давление больше, тем условия работы брусков хуже, выше нагрев и хуже охлаждаемость, что является причиной засаливания брусков, увеличения трения и налипания металла. В этих случаях необходимо очищать места налипания абразивными брусками. При нормальном ведении процесса температура не превышает 50е С, что обеспечивает отсутствие каких-либо изменений хонингуемого поверхностного слоя.