Для внедрения скоростного шлифования нужно модернизировать шлифовальные станки, так как не все станки позволяют повысить скорость круга до необходимой, не всегда имеют достаточную мощность привода, не имеют приспособлений, предохраняющих от разбрызгивания охлаждающей жидкости. Необходимо проверить также, допускают ли подшипники шпинделя станка возможность повышения числа его оборотов, и установить нужный вид смазки. Необходимо также установить достаточность числа оборотов шлифуемой детали, количества подаваемой охлаждающей жидкости, жесткости конструкции станка и отбалансированности планшайбы и шлифовального круга.

Повышение скоростей круга в большинстве конструкций станков может быть достигнуто заменой шкивов, а повышение мощности шлифовальной бабки — заменой электродвигателя другим, настолько более мощным, насколько повышается скорость круга (обычно в 1,5 раза). Увеличение числа оборотов деталей в необходимых пределах почти на всех круглошлифовальных станках достигается без модернизации коробки скоростей. Должна быть проверена и обеспечена возможность увеличения продольной подачи соответственно увеличению скорости детали.

Существующие конструкции механизмов поперечной подачи, как правило, на всех типах шлифовальных станков обеспечивают ее увеличение в больших пределах и поэтому модернизировать этот узел не следует.

При скоростном шлифовании обязательна принудительная обильная смазка подшипников. Для уменьшения нагрева и сохранения минимально возможных зазоров в подшипниках (0,01— 0,03 мм) при скоростном шлифовании следует применять смазку с добавкой до 50% керосина, уменьшающую количество тепла, выделяемого в подшипниках. Нормальной температурой корпуса подшипников считается 50—60° С.

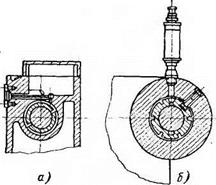

Для обеспечения минимального зазора, сплошного слоя смазки и нормальной температуры необходимо тщательно отшлифовать шейки шпинделя шлифовального круга, довести их и пришабрить подшипники для получения высокого класса чистоты (11—12-го) и точности. По данным завода им. С. Орджоникидзе, эллипсность, биение шеек шпинделя и соосность подшипников не должны превышать 0,005 мм. У шлифовальных станков, не имеющих циркуляционной смазки, подшипники и система смазки должны быть модернизированы. При этом следует учесть опыт станкостроительного завода им. С. Орджоникидзе по расположению смазочных канавок. Конструкция подшипников круглошлифовальных станков 3151 и ЗГ12 с циркуляционной и капельной смазкой, широко применяющихся в промышленности, представлена на рис. 66. Для скоростного внутреннего шлифования рекомендуется применять

электрошпиндели, позволяющие достичь необходимого числа оборотов.

|

Так как с увеличением скорости круга растет опасность его разрыва и увеличивается энергия удара, кожухи станков, переводимых на скоростное шлифование, как правило, должны заменяться более прочными, способными выдержать без разрушения удары осколков круга. Кожухи должны быть максимально закрытыми во избежание вылета осколков за их пределы и соответствовать ГОСТу 3881—65. В связи с износом круга в процессе

|

Рис. 66. Подшипники: а — круглошлифовального станка 3151; б— круглошлифовального станка ЗГ12 |

При скоростном шлифовании, несмотря на лучшую вентилируе — мость и охлаждение круга и детали, во избежание прижогов количество подаваемой охлаждающей жидкости увеличивается до 25—50 л/мин, для чего в случае необходимости насос заменяется более производительным. Вследствие повышения скорости круга увеличивается количество нагнетаемого кругом воздуха и охлаждающая жидкость больше разбрызгивается, чем при обычном шлифовании. Для уменьшения разбрызгивания и лучшего направления струи охлаждающей жидкости в место контакта круга с деталью, а также для предохранения рабочего на кожух круга и на стол станка устанавливают специальные козырьки и щитки. В кожухе с задней стороны делается отверстие, через которое также удаляется часть жидкости и воздуха. Для регулирования струи охлаждающей жидкости сопло делается шарнирным, причем ширина его равна ширине круга.

При скоростном шлифовании, несмотря на лучшую вентилируе — мость и охлаждение круга и детали, во избежание прижогов количество подаваемой охлаждающей жидкости увеличивается до 25—50 л/мин, для чего в случае необходимости насос заменяется более производительным. Вследствие повышения скорости круга увеличивается количество нагнетаемого кругом воздуха и охлаждающая жидкость больше разбрызгивается, чем при обычном шлифовании. Для уменьшения разбрызгивания и лучшего направления струи охлаждающей жидкости в место контакта круга с деталью, а также для предохранения рабочего на кожух круга и на стол станка устанавливают специальные козырьки и щитки. В кожухе с задней стороны делается отверстие, через которое также удаляется часть жидкости и воздуха. Для регулирования струи охлаждающей жидкости сопло делается шарнирным, причем ширина его равна ширине круга.

При выборе охлаждающей жидкости для скоростного шлифования следует учитывать, что при увеличении скорости обработки выделяется большое количество тепла, поэтому жидкость должна прежде всего обладать высокими охлаждающими свойствами, для 226

чего в эмульсии должно содержаться не более 2% минерального масла.

ВНИИПП, проводя опыты по скоростному шлифованию колец подшипников из стали ШХ15, нашел, что лучшей охлаждающей жидкостью является жидкость, состоящая из 5—7 г! л триэтало — номина и 2,5 г! л нитрида натрия.

При выборе характеристики круга для скоростного шлифования следует руководствоваться теми же правилами, что и для обычного шлифования, т. е. сохранять ту же характеристику кругов или брать их на одну степень мягче.

Хорошие результаты при скоростном шлифовании дают круги с открытой структурой. Однако в связи с меньшей прочностью применять их для скоростного шлифования не рекомендуется. Также не следует применять для скоростного шлифования составные сегментные круги из-за отрыва сегментов и меньшей однородности таких кругов по сравнению с цельными. При плоском скоростном шлифовании во избежание прижогов твердость круга обязательно надо брать на одну степень меньше.

В большинстве случаев при скоростном шлифовании методом продольной подачи пропорционально скорости круга увеличивают скорость детали. При шлифовании методом врезания вместе со скоростью круга и детали увеличивают глубину шлифования. При увеличении глубины шлифования увеличивается склонность круга к большему износу из-за возрастающих сил, шлифования; кроме того, возникает большая опасность прижога, в то время как увеличение скорости детали, наоборот, благоприятно действует на процесс шлифования.

Большое повышение скорости детали может вызвать вибрации. Поэтому режимы скоростного шлифования следует устанавливать для каждого случая, исходя из фактических условий и возможностей станка.

На многих плоскошлифовальных станках не удается повысить скорость стола выше 25—30 м/мин, поэтому при скоростном плоском шлифовании увеличение удельного съема достигается меньше, чем это было бы при увеличении скорости стола до 50 м/мин.

Опыт внедрения скоростного шлифования на плоскошлифоваль — ном станке MC3-372 показал, что при этом может быть достигнуто получение более высокой (на один-два класса) чистоты поверхности даже при применении кругов более крупной зернистости. ‘Так, при шлифовании кругами ЭБ40С1К рамок штангенциркулей при vK = 25 м/сек достигалась чистота 7-го класса при стойкости круга между правками 120—180 деталей. При шлифовании этих же деталей с vK — 50 м/сек кругами Э80СМ2К была достигнута чистота 8а—86 класса при стойкости 180—240 деталей, а при шлифовании кругами Э80С1Б была получена чистота 8б-9а класса при стойкости 180—240 деталей. Вместе с тем была

установлена необходимость более быстрой замены подшипников шпинделя круга (после 20 смен работы станка).

Круги при скоростном шлифовании правят теми же правящими инструментами и при тех же режимах, сокращая на один-два число проходов. Скорость правящего круга при правке методом шлифования должна быть равна скорости шлифуемой детали. Скорость выправляемого шлифовального круга должна соответствовать его рабочей скорости. При применении скоростного шлифования на плоскошлифовальных станках необходимо перематывать обмотку статора электродвигателя.

При скоростном внутреннем шлифовании повышаются производительность и стойкость кругов при меньшем их износе. Однако применение скоростного шлифования на внутришлифовальных станках ограничивается недостаточным числом оборотов выпускаемых электрошпинделей. При скоростном бесцентровом шлифовании также достигается высокий эффект. Так, при скоростном шлифовании роликов на ІГПЗ производительность увеличилась на 60% и стойкость круга в 2—3 раза. При скоростном (круглом, бесцентровом и сферическом) шлифовании ряда тракторных деталей на Челябинском тракторном заводе производительность повысилась на 30—35% и стойкость — в 1,3—2 раза.

Перевод на скоростное обдирочное шлифование станков маятникового типа и других позволяет повысить производительность и снизить расход кругов на 20%.

В тех случаях, когда при скоростном шлифовании не стремятся достигнуть более высокого класса чистоты поверхности, чем при обычном шлифовании, величину подач можно увеличивать пропорционально увеличению скорости круга, в 1,5 раза больше, что на столько же повышает производительность.

Опыт скоростного шлифования показывает, что эффективность от его применения тем выше, чем меньше отношение вспомогательного времени к машинному.