При плоском шлифовании часто применяют круги на керамической и бакелитовой связках, а при опасности возникновения прижога выбирают мягкие круги на силикатовой связке. Круги на бакелитовой связке применяют для шлифования деталей из всех цветных металлов, алюминия и его сплавов, многих высоколегированных сталей, жаропрочных и в значительной степени твердых сплавов.

При плоском шлифовании часто применяют круги на керамической и бакелитовой связках, а при опасности возникновения прижога выбирают мягкие круги на силикатовой связке. Круги на бакелитовой связке применяют для шлифования деталей из всех цветных металлов, алюминия и его сплавов, многих высоколегированных сталей, жаропрочных и в значительной степени твердых сплавов.

Предварительное шлифование, как правило, ведется кругами зернистостью№80—

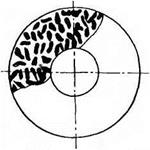

100 и твердостью СМ1—С2, а окончательное—кругами зернистостью № 25—16 и твердостью М3—СМ2. Например, для предварительного шлифования деталей из алюминия с vK — 45-^-50 м/сек рекомендуются круги из карбида кремния на бакелитовой связке средней твердости, а для чистового шлифования — мягкие круги из карбида кремния или белого электрокорунда на Рис. 65. Схема располо — керамической связке при vK~= 30-н35 м/сек. жеиия зерен в круге, ра — При обдирочном торцовом шлифовании ботающем торцом часто применяют круги и сегменты более

крупной зернистости (80—125) и твердости (доСТІ—СТ2), особенно в тех случаях, когда снимается большой припуск; обычно же при плоском шлифовании снимают припуски 0,1—0,6 мм.

В шлифовальных кругах, работающих торцом, зерна расположены несколько иначе, чем в кругах, работающих периферией, так как при засыпке массы в прессформу, ее разравнивании и при прессовании зерна занимают главным образом горизонтальное положение, параллельное своей длинной оси (рис. 65). Поэтому при работе периферией зерна работают более короткими гранями, а при торцовом шлифовании — более длинными гранями. Вследствие этого при торцовом шлифовании ширина стружки больше, чем при шлифовании периферией. При шлифовании торцом круга число одновременно участвующих в работе зерен значительно больше, чем при шлифовании периферией, причем зерна часто находятся в контакте с деталью почти непрерывно. Это вызывает большие: температуру нагрева, силы трения и резания, потребляемую мощность, трудные условия охлаждения и удаления стружки и осколков зерен, износ круга.

При этом виде шлифования зерна, расположенные ближе к отверстию круга, работают с меньшей окружной скоростью и проходят меньший путь, чем зерна, расположенные ближе к периферии. Теплоотвод при торцовом шлифоЕании ухудшается, а снятая стружка застревает в порах круга или налипает на зернах (при шлифовании вязких металлов типа титанистых), снижая стойкость круга. Для некоторого выравнивания условий работы круга особенно при предварительном шлифовании бабку круга устанавливают так, чтобы между кругом и столом образовался угол 30’— 2‘. При этом в круге работают зерна, расположенные около наружной кромки. Чем меньше угол, тем больше работающих зерен, тем меньше шероховатость шлифуемой поверхности. При чистовом шлифовании угол наклона выбирают малым, чтобы зерна, расположенные у отверстия, зачищали поверхность. Сокращения зоны контакта круга с деталью можно достигнуть также путем правки торца круга под углом к поверхности стола.

Для лучшего охлаждения иногда в станках, работающих торцом круга, делают несколько сопел для подачи охлаждающей жидкости. При таких условиях значительная часть стружки имеет сливной вид (что говорит о бол ее. свободном резании) и легче удаляется из-под круга.

При шлифовании сегментами условия теплоотвода, охлаждения и удаления снятой стружки значительно улучшаются, что позволяет снимать большую толщину стружки и достигать более высокой производительности, чем при работе кольцевыми или чашечными кругами.

На станках с круглыми столами припуск обычно снимается за один оборот стола при малой скорости (3—5 м/мин). На станках с прямоугольными столами, а иногда и с круглыми столами оставленный на шлифование припуск снимается за несколько проходов, причем стол имеет большую скорость (до 30—40 м/мин).

При шлифовании периферией по мере износа круга площадь его контакта с деталью уменьшается, вследствие чего условия резания улучшаются, а опасность возникновения прижога уменьшается. Таким образом, с уменьшением диаметра круга глубина шлифования может несколько увеличиваться. Подача на глубину берется 0,01—0,1 мм, в зависимости от продольной и поперечной подачи стола; с увеличением подачи стола подача на глубину берется меньше. При торцовом шлифовании глубина шлифования берется больше, чем при шлифовании периферией; при шлифовании закаленных сталей глубина шлифования меньше, чем при шлифовании чугуна и незакаленных сталей; скорость стола на станках с прямоугольным столом при предварительном шлифовании 10— 20 м/мин и при чистовом 6—10 м/мин.

В нормативах режимов резания для нормирования работ на шлифовальных станках приведены рекомендации, которыми следует пользоваться при установлении режимов резания. Эти реко — 218

мендации исходят из возможной точности, стойкости кругов, вида и материала деталей и степени заполнения ими стола, т. е. степени прерывистости, от величины которой зависит не только выбор режима, но и характеристики круга. Чем больше прерывистость, тем тверже может быть применяемый круг, больше скорость стола и подача на глубину. Так, при торцовом шлифовании деталей с большим контактом с кругом выбирают глубину шлифования от 0,005 до 0,01 мм/ход и скорость стола 6—8 м/мин, а при прерывистом шлифовании — глубина от 0,01 до 0,03 мм/ход и скорость стола 8—12 м/мин. С увеличением скорости стола нагрев, расход мощности и опасность возникновения прижога уменьшаются. При шлифовании жаропрочных сталей и сплавов, а также титанистых сталей vK = 15н-25 м/сек, а поперечная подача 0,01—0,025 мм.

Вообще же скорость круга берут максимально допустимую прочностью круга и возможностью станка.

Исследование влияния параметров и характеристики круга на силы резания при торцовом шлифовании показало, что силы Ру и Рг растут пропорционально увеличению глубины шлифования, причем при шлифовании с охлаждением силы резания, как правило, больше, чем при шлифовании без охлаждения. Силы резания при шлифовании кругами на бакелитовой связке значительно больше, чем при шлифовании на керамической связке; они также растут при увеличении твердости круга. При шлифовании кругами из карбида кремния чугуна силы резания меньше, чем при шлифовании стали кругами из электрокорунда, причем при шлифовании всухую они меньше, чем при шлифовании с охлаждением. С увеличением режима сила Ри возрастает больше, чем сила Рг. От-

р

ношение = 2-нЗ и больше для кругов из карбида кремния и

"z

белого электрокорунда снижается по мере повышения вязкости электрокорунда и связки. При шлифовании периферией силы резания значительно меньше, чем при торцовом шлифовании. Силы резания при торцовом шлифовании больше, чем при круглом наружном шлифовании, так как площадь контакта круга с деталью значительно выше. Поэтому станки для плоского торцового шлифования имеют большую мощность.

Большой контакт между кругом и деталью порождает большую опасность возникновения прижога и трещин, являющихся основными видами брака при торцовом шлифовании. Трещины, возникающие при шлифовании, обычно имеют глубину 0,01—0,02 мм от поверхности. Для предотвращения такого брака следует применять круги наименьшей твердости и максимальную интенсивность охлаждения и лишь в случае, если эти меры не предотвратят появления трещин и прижога, снижать глубину шлифования. Экономически целесообразнее иметь больший расход кругов, чем снижать глубину шлифования и, следовательно, производительность,

Большинство дефектов торцового шлифования является результатом завышенной твердости круга, плохого состояния направляющих станка, неправильной установки деталей и завышенных режимов. При шлифовании направляющих станков периферией круга можно достичь шероховатость поверхности 3—5 мк, а при- торцовом шлифовании 15—20 мк. Шлифованные поверхности изнашиваются медленнее, чем шабреные. В результате износа направляющих отшлифованные поверхности часто имеют непараллель — ность и неплоскостность.

Для избежания завала кромок деталей следует снижать длину хода стола или увеличивать время выхаживания.