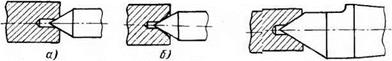

Детали шлифуют на круглошлифовальных станках главным образом в центрах (стальных закаленных, с твердосплавными наконечниками или наплавленных) и реже в патронах, на оправках и в специальных приспособлениях. Качество шлифуемой детали и ее точность (цилиндричность, овальность и т. п.) в значительной степени зависят от качества и конструкции центровых отверстий в деталях и центров станка. Центровые отверстия по форме и размерам должны точно соответствовать стандарту. Центровые отверстия должны соприкасаться с центрами так, чтобы было обеспечено их полное прилегание друг к другу (рис. 59, о), для чего центровые отверстия у закаленных деталей следует обязательно шлифовать. За рубежом применяют центровые отверстия с выпуклой образующей конуса (рис. 59, б) в связи с тем, что такая конструкция обеспечивает более точную установку шлифуемых

деталей. Центры станков должны быть расположены один относительно другого как в горизонтальной, так и в вертикальной плоскости точно по линии перемещения столЭ станка во избежание получения неправильной формы детали (конусности или корсет — ности). Перед установкой детали на станок центровые отверстия тщательно очищают и хорошо смазывают.

Для шлифования в центрах больших тяжелых деталей с высокой точностью необходимо, чтобы центровые отверстия были требуемых размеров и тщательно прошлифованы, иначе требуемая точность не всегда будет обеспечена. Отверстия шлифуют конусными абразивными головками. Детали диаметром до 5 мм шлифуют в центрах типа, показанного на рис. 60.

Точное прецизионное шлифование рекомендуется осуществлять на неподвижных центрах с минимальной подачей. При закреплении

|

Рис. 59. Конструкции центровых гнезд РнС. 60. Срезанный центр |

детали между центрами ее не следует зажимать слишком сильно, а необходимо обеспечить возможность некоторого сдвига вместе с задним центром для возможности их удлинения в случае нагрева. При шлифовании в центрах на деталь надевается хомутик, который опирается на поводковую планшайбу и, таким образом, деталь получает вращение. При закреплении деталей в патронах особое внимание должно обращаться на проверку строгой центричносте ее положения.

Полые детали с отверстиями настолько больших диаметров что их нельзя закрепить между центрами, шлифуют на оправках, имеющих центровые отверстия, к которым должны предъявляться те же требования, что и к центровым гнездам на деталях. В зависимости от требуемой точности и формы шлифуемых деталей применяются оправки различных конструкций: жесткие, на которых шлифуемые детали или зажимаются с торцов, или заклиниваются на конусной части оправки; цанговые с продольными прорезями, зажимающими деталь; раздвижные, закрепляющие деталь механическим или гидропластическим зажимом.

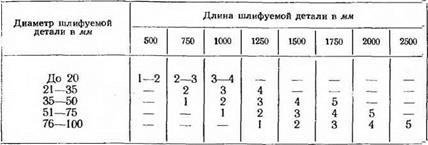

Длинные и тонкие легко изгибающиеся детали рекомендуется шлифовать с применением люнетов, которые поддерживают деталь и не допускают ее прогиб под действием отжимающих сил. Чем точнее должна быть отшлифована деталь, больше ее длина и меньше диаметр, интенсивнее применяемый режим шлифования, тем более необходимо применять люнеты. Минимальное число люнетов, необходимое при шлифовании, приведено в табл. 28, а на рис. 61 дана одна из конструкций люнетов — 188

|

|

|

|

При шлифовании длинных деталей с люнетами желательно*, чтобы башмаки имели слегка выпуклую поверхность для достижения линейного контакта с деталью. Места соприкосновения детали с башмаками люнетов должны быть перед их установкой — прошлифованы.

|

Перед установкой на станок круг должен обязательно испытУ — ваться на прочность. При установке на станок круг зажимается

между фланцами, причем между кругом и фланцами прокладываются упругие кольца из картона или резины толщиной 0,5^ 1 мм, которые способствуют снижению динамических нагрузок на круг и поглощению вибраций. Круг должен надеваться на выступ фланца легко с зазором 0,1—0,5 мм, а зажим фланцев винтами должен производиться ключом вручную без каких-либо специальных приспособлений. Затем круг поступает на балансировку. На больших заводах подготовка круга к работе (установка, центрирование и балансировка) производится в мастерских при цеховых кладовых.