Процесс шлифования любой детали начинается с момента возникновения контакта между зернами абразивного инструмента и деталью и является результатом большого числа контактов, происходящих в условиях чрезвычайно высоких скоростей деформации.

В результате шлифования получаются детали с размерами заданной точности и качеством поверхности. Шлифование обеспечивает высокую точность цилиндричности и сопряжения деталей (3 мк и меньше) и чистоту 7—13-го классов.

В зависимости от формы поверхности, подлежащей шлифованию, допусков на размер и шероховатость поверхности процесс обработки совершается на определенном шлифовальном станке. Режим шлифования назначается в зависимости от тех условий, которым должна отвечать обрабатываемая деталь. Так, например, при заточке инструмента основная цель заключается в достижении необходимой остроты и класса чистоты затачиваемой режущей кромки для обеспечения максимальной стойкости инструмента, а следовательно, и получения высокой производительности при его эксплуатации. Этим условиям должны быть подчинены как режимы шлифования и заточки, так и. выбор характеристики шлифовальных кругов. Поэтому при заточке инструмента, резьбо — шлифовании и т. п. процессах нельзя выбирать чересчур твердые круги и тяжелые режимы шлифования.

При обдирочных процессах, когда не надо бояться прижогов, основной целью является получение высокой производительности процесса шлифования. В этих случаях надо выбирать более твердые круги и применять скоростные режимы.

Процесс шлифования осуществляется обычно с большой скоростью. Скорость круга

пйп

VK — 0Q м/сек,

где D — диаметр круга в м;

п — число оборотов круга в минуту; vK — скорость круга, равная 20—50 м/сек.

По мере износа круга его диаметр и скорость уменьшаются, т. е. скорость резания при шлифовании является переменной величиной. Для шлифования с постоянной скоростью резаний необходимо по мере износа круга повышать его число оборотов.

Скорость вращения детали или, иначе, скорость круговой подачи может быть подсчитана по формуле

я йп 1000

где d — диаметр детали в мм;

п — число оборотов детали в минуту.

Скорость детали равна 10—50 мімин, т. е. в десятки раз меньше скорости круга.

Относительное перемещение детали и круга, создающее возможность обработки детали, называется подачей; перемещение детали и круга вдоль оси детали называется продольной подачей. Величина продольной подачи выражается в долях ширины круга на оборот шлифуемой детали.

При работе с продольной подачей на величину, меньшую ширины круга, в резании принимают участие зерна, расположенные по всей ширине круга, но главная часть работы падает на ширину круга, равную продольной подаче на оборот изделия.

Относительное перемещение круга и детали в направлении, перпендикулярном к шлифуемой поверхности, называется поперечной подачей. Поперечная подача определяет слой обрабатываемого материала, снимаемый за один или двойной ход стола. Непрерывная поперечная подача измеряется в мм/мин. Поперечная подача при шлифовании в сотни раз меньше, чем при точении и фрезеровании. При круглом шлифовании она обычно равна 0,02—0,05 мм/дв. ход.

В зависимости от вида шлифования и длины шлифуемых деталей применяются или непрерывная поперечная подача на каждый оборот детали, или периодически действующая подача за один ход стола.

Прерывистую подачу обычно применяют при шлифовании длинных деталей, а непрерывную — при шлифовании коротких деталей методом врезания.

В зависимости от вида и условий шлифования, типа и мощности станка, требований к точности и шероховатости поверхности шлифуемых деталей процесс шлифования ведется с тем или иным режимом. Таким образом, успешность процесса шлифования зависит от назначенного режима шлифования, т. е. от количества стружки, снимаемой в единицу времени, и от общего времени, в течение которого достигнуты заданные точность и класс чистоты поверхности детали.

В зависимости от способа закрепления обрабатываемой детали различают шлифование ручное и механическое.

К первой группе следует отнести работу на точильных, полировальных подвесных и плоскообдирочных станках, обдирку,

очистку, Снятие заусенец, затачивание ручных инструментов, обработку различных плоскостей.

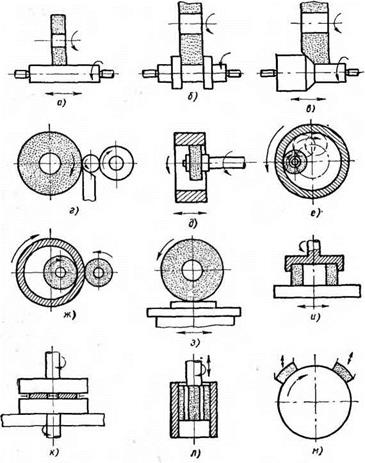

Вторая группа включает все другие виды шлифования (рис. 32): круглое наружное шлифование: с продольной подачей (рис. 32, а), с подачей методом врезания (рис. 32, б), глубинное

|

Рис. 32. Схемы процессов абразивной обработки |

(рис. 32, в), бесцентровое с продольной сквозной подачей и с подачей до упора и методом врезания (рис. 32, г);

круглое внутреннее шлифование: с продольной подачей

(рис. 32, б), планетарное (рис. 32, е), бесцентровое (рис. 32, ж);

плоское шлифование: периферией круга (рис. 32, а), торцом круга и сегментами (рис. 32, и);

Заточка различного стального, твердосплавного и керамического режущего инструмента;

разрезные и прорезные работы;

шлифовально доводочные работы: доводка (рис. 32, к), хонингование (рис. 32, л), суперфиниширование (рис. 32, м);

фасонное шлифование: резьбошлифование, зубошлифование, шлифование шаров, коленчатых валов деталей подшипников и других деталей;

ленточное шлифование.