Под твердостью абразивного инструмента понимается сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под влиянием внешних сил. Эта способность сопротивления определяется силами, с которыми связаны между собой зерно и связка. Таким образом, твердость абразивного инструмента это не твердость связки, как утверждают некоторые авторы, а ее способность сопротивляться действующим на абразивные зерна силам, которые возникают в процессе шлифования. Твердость связки всегда на 1—2 степени меньше, чем твердость абразивного инструмента. К этому понятию следует добавить, что речь идет о зернах определенной степени зернистости, так как прочность сцепления зерен разной степени зернистости, при прочих равных условиях, различна. Кроме того, надо учитывать, что при существующих методах определения твердости зерна вырываются не только с поверхности, но и с расстояния от нее до 5 мм.

Твердость зерен абразивных материалов в несколько десятков раз выше, чем твердость связки, скрепляющей их. Из зерен разных абразивных материалов, различающихся по твердости, можно изготовить абразивные инструменты одной и той же твердости. Абразивные инструменты одной и той же твердости, изготовленные из одного и того же абразивного материала, но на различных связках, ведут себя в работе по-разному. Поэтому абразивные инструменты одинаковой характеристики, изготовленные на различных заводах, могут отличаться по своим рабочим свойствам, так как заводы, производящие абразивный инструмент, применяют для связок главным образом местное сырье. Из самого твердого абразивного материала может быть изготовлен весьма мягкий абразивный инструмент.

В процессе работы абразивного инструмента его зерна постепенно затупляются, вследствие чего ширина снимаемой стружки и силы резания несколько возрастают. При этом давления на зерна 71

и скрепляющую их связку также возрастают, и если они превосходят их прочность или прочность связки, то зерна обламываются или выкрашиваются целиком или частично. Выкрашиванию и обламыванию вершин зерен, а также обламыванию непрочных зерен в сильной степени способствует то, что каждое зерно абразивного инструмента в процессе шлифования работает на удар, сила которого зависит от режима работы абразивного инструмента. Таким образом, чем тверже абразивный инструмент, чем прочнее связь между зернами и сами зерна, тем медленнее будет происходить обновление режущей поверхности, тем больше затупляются зерна, возрастают силы, которые в конечном итоге или превзойдут сопротивление связки и повлекут выкрашивание и обламывание зерен, или приведут к такому затуплению зерен, что резание прекратится. Следовательно, между твердостью абразивного инструмента, допускаемой степенью его затупления и режимом его работы существует определенная зависимость: чем тяжелее режим работы, тем относительно тверже может применяться абразивный инструмент, тем больше допускается затупление его зерен. При работе слишком мягким абразивным инструментом на тяжелом режиме абразивные зерна будут выкрашиваться не- затупившимися.

Существует также определенная зависимость между твердостью абразивного инструмента, свойствами обрабатываемого материала и допустимой степенью затупляемости абразивных зерен. Опыт показывает, что чем прочнее и вязче обрабатываемый материал, тем допускается меньшая степень затупления для нормальной работы абразивного инструмента, тем мягче он должен быть.

Твердость абразивного инструмента зависит также от вида абразивного материала, степени его зернистости, степени шероховатости поверхности абразивных зерен и их конфигурации, адгезии между зерном и связкой. Так, зерна карбида кремния хуже сцепляются со связкой, при одном и том же ее количестве, чем зерна электрокорунда, так как последние химически взаимодействуют со связкой в процессе обжига абразивного инструмента и имеют значительную шероховатость.

Таким образом, количество связки, необходимое для получения абразивного инструмента определенной степени твердости, зависит от ее качества, вида абразивного материала, шероховатости поверхности зерен и технологического процесса производства (давление, режим обжига и т. п.). Между тем существующие шкалы твердостей составлены для абразивных инструментов независимо от состава массы (абразивного материала и связки), хотя фактически одинаковая по показаниям приборов твердость не является равнозначной для разных абразивных материалов. Твердость абразивного инструмента зависит также от его строения, что, в свою очередь, определяет его работоспособность. Чем более открытая структура абразивного инструмента, тем большее количество связки требуется для получения одной и той же степени твердости.

Фактически в одном и том же абразивном инструменте имеются зерна и поры разной величины, т. е. каждое зерно имеет разную поверхность и расположено на неодинаковом расстоянии друг от друга. Отсюда следует, что поверхность и сила сцепления зерен различная, а следовательно, и сила сопротивления зерен внешним силам различная. Этим в окончательной степени объясняется характер износа и самозатачивания абразивных инструментов, а также различие в глубине лунок, получаемых при определении твердости в различных местах одного и того же абразивного инструмента.

Как показывает опыт, даже при весьма тщательном разравнивании и укладке массы имеют место некоторые отклонения от средней глубины лунок, особенно заметные в мелкозернистых абразивных инструментах. Измерения показывают, что эти отклонения колеблются до 30 % и более даже в инструментах, показывающих хорошую стойкость в работе.

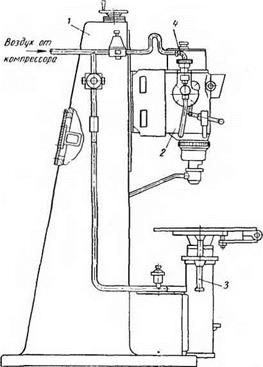

Определение твердости абразивных инструментов на керамической и бакелитовой связках зернистостью № 160—12 производится измерением глубины лунки, образующейся на абразивном инструменте под действием струи кварцевого песка № 80—63, выбрасываемой из камеры пескоструйного аппарата (рис. 22)

|

Таблица 15 Значения твердости абразивного инструмента, определяемой на пескоструйном аппарате (глубина лунки в мм)

|

под давлением 1,5 кГ/см2. Объем рабочей порции песка определяется емкостью рабочей камеры.

Для определения степени твердости абразивного инструмента в пределах Ml—СМ2 применяется камера объемом 5 см2, а для твердости СМ2—ЧТ2 — служит камера объемом 28 см2. Величина твер-

|

Рис. 22. Прибор для определения твердости под действием струи кварцевого песка: 1 — станина; 2 — головка; 3 ~~ подъемный стол; 4 — пневмо-аппаратура |

дости определяется по средним арифметическим значениям глубин лунок: для шлифовальных кругов и сегментов — по четырем точкам, расположенным диаметрально друг против друга, а для брусков — по трем точкам. Как можно видеть из шкалы твердости (табл. 15), чем тверже абразивный инструмент, тем меньше размер глубины лунки, и чем мельче его зернистость, тем больше глубина лунки для той же твердости. Чем мягче абразивный инструмент, тем больше пределы допускаемых значений глубины лунок одной и той же твердости. Для наиболее распространенных твердостей абразивных инструментов СМ1—С2 эти пределы равны 15—20%.

Таким образом, определение твердости этим методом построено на принципе многочисленных ударов зерен песка в группу абразивных зерен и в связку, вследствие чего связь между ними нарушается и они выкрашиваются и выламываются из тела абразивного инструмента. Этим объясняется, что при определении твердости мелкозернистых абразивных инструментов глубина лунки получается больше, чем у крупнозернистых. В этом случае на единицу глубины лунки затрачивается меньше работы, т. е. для выламывания мелкого зерна нужно затратить меньше силы, чем для крупного зерна.

При определении твердости электрокорундовых абразивных инструментов таким способом зерна почти не измельчаются, а выпадают целиком, в то время как при испытании твердости абразивных инструментов из карбида кремния зерна в значительной степені! измельчаются, что говорит о большей их хрупкости. Из табл. 15 видно, какое влияние оказывает измельчение зерна при прессовании и особенно при вальцевании на изменение твердости.

В процессе шлифования абразивные зерна испытывают удары о шлифуемый материал. Кроме того, в процессе шлифования зерна как бы раздавливаются силами сжатия. Таким образом, условия шлифования отличаются от условий испытания абразивных инструментов пескоструйным методом.

Определение твердости абразивных инструментов на керамической и бакелитовой связках зернистостью № 12—Ml4 производится измерением глубины лунки, образуемой прибором Роквелла путем вдавливания стального шарика (диаметром х/4" и х/8") под действием нагрузки в 60 кГ, на чисто обработанной поверхности, не имеющей следов грубой обработки. Значения твердости для мягких инструментов имеют весьма большие пределы (табл. 16). Чем тверже подвергаемые испытанию инструменты, тем уже пределы этих значений.

Таким образом, при испытании твердости воздействию прибора подвергается незначительная часть поверхности круга и на небольшую глубину, поэтому измерения производят в трех-четырех точках, чтобы определить твердость более правильно.

Определение твердости брусков зернистостью № 4—М14 производится на приборе Супер—Роквелл путем вдавливания стального шарика диаметром 3 мм при окончательной нагрузке прибора 30 кГ по следующей шкале:

Шкала твердости. Ml М2 М3 СМ1 СМ2 Cl С2

Показания прибора 1,57—1,43 1,42—1,29 1.28—1,17 1,16—1,05 1,04—0,93 0,92—0,77 0,76—0.66

Таким образом, способ вдавливания построен на принципе разрушения зерен и связей между ними в результате приложения сил сжатия под определенным давлением.

Этот метод также далек от фактических условий работы абразивных инструментов. Он дает более повторяющиеся результаты

|

Твердость по прибору Роквелла

|

при определении твердости абразивных инструментов зернистостью мельче № 4 и то только при частой смене и поворотах шарика. Для зернистостей № 12—5 этот способ дает менее сходные результаты. Поэтому устанавливается возможность применения для определения твердости кругов этих зернистостей пескоструйного метода.

Определение твердости абразивного инструмента на вулкани — товой связке производится на разработанном во ВНИИАШе инж. А. М. Карташевым приборе ТКН методом вдавливания конуса с вершиной из твердого сплава ВК6А, с углом при вершине 60° ± 1° и радиусом округления г = 0,04-г0,05 мм. Допускается износ вершины конуса до г = 0,1 мм. Нагрузка дается в два приема: предварительная 10 кГ и окончательная 60 кГ.

При шлифовании круги на вулканитовой связке несколько нагреваются и зерна круга вследствие этого слегка вдавливаются в связующее вещество. Это явление вызвало идею нагревать инструмент, которым определяют твердость. При помощи прибора, построенного на этом принципе, разработана шкала для определения твердости абразивных инструментов на вулканитовой связке зернистостью № 40—М14, приведенная ниже.

Шкала твердости……………………………………. М СМ С CT Т

Показания прибора свыше. . . 400—450 350—400 300—350 270 -300 240—270

Этот метод, хотя и больше приближается к условиям шлифования, чем первый, однако также не воспроизводит их.

Таким образом, ни один из существующих и предлагаемых способов определения твердости не воспроизводит полностью условия, при которых фактически работают абразивные инстру-

менты в процессе шлифования, и поэтому определяемые этими способами показатели твердости являются, до известной степени, условными. Недостатком этих способов и приборов является также то, что каждый из них дает значительную погрешность определения, в связи с чем ГОСТом 3751—47 указывается, что при параллельных определениях твердости абразивных инструментов допускается отклонение результатов на одну степень твердости.

Встречающиеся в литературе данные о том, что твердость абразивных инструментов понижается под воздействием охлаждающей жидкости, верны только для абразивных инструментов на бакелитовой связке и неправильны для инструментов на керамической и вулканитовой связках. Эти утверждения исходят из неправильного понимания разных показаний твердости на мокрых и сухих абразивных инструментах. Дело в том, что при испытании шлифовального круга в мокром состоянии глубина лунки, получаемая от воздействия струи песка, увеличивается в связи с увеличением величины трения между песком и покрытыми пленкой жидкости абразивными зернами и связкой. Глубина лунки у этого же круга после его высушивания снижается до первоначальной величины, которую он имел при испытании в сухом состоянии. Проводимые опыты показали, что твердость абразивных инструментов на керамической и вулканитовой связках остается неизменной и не зависит от времени нахождения их под воздействием применяемой при шлифовании охлаждающей жидкости.