|

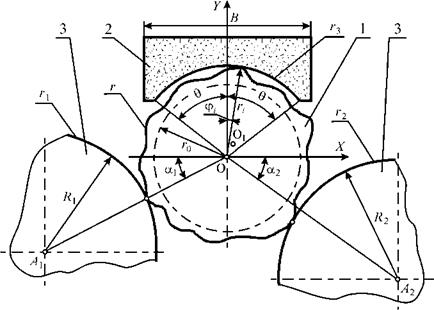

При бесцентровом суперфинишировании заготовка базируется на двух валках, поперечные сечения которых представляют собой окружности радиусов R1 и R2 с центрами в точках А1 и А2 (рис. 6.5). Положение этих окружностей относительно начала системы координат(Х О Y) задано углами ai и a2.

Считаем, что при базировании заготовка, описанная уравнением (6.1), стремится занять устойчивое положение на двух валках. При этом заготовка смещается от номинального положения, последовательно перекатываясь по поверхностям валков.

Установим точки контакта (так же, как и ранее для бесцентрового шлифования) на основе максимума зазора, выраженного модулем А’ и полярным углом Р:

![]() А'(р1) = {r(р1 + ш0) — Гі(р1)} ^ max; А2 (р2 ) = {r(3600 — р2 ) — r2 (р2 )} ^ max’

А'(р1) = {r(р1 + ш0) — Гі(р1)} ^ max; А2 (р2 ) = {r(3600 — р2 ) — r2 (р2 )} ^ max’

где r1, r2 — уравнения окружностей левого и правого валков, определяемые по выражению, аналогичному (6.8).

Проекцию А1 смещения А’ на направление угла a1 находим из треугольника OA1B1 по теореме косинусов:

(R1 — А1)2 = r12 + (R1 + ro / — 2r1 (R1 + r1)cos(p1 — a1) ,

откуда после преобразований

Ai = R-Vп + (R1 + r0/ -2ri(Ri + r)cos(Р, — а,) . (6.13)

Аналогично находим проекцию А2 смещения Л’ на направление угла а2 из треугольника OA2B2:

А = R -^r22 + (R + r0)2 -2r2(R + r2)cos(fi2 — а2) . (6.14)

После базирования центр заготовки сместится в точку O1 и расстояние от него до центра левого валка будет равно А1О1 = R1 + r0 + А,, а до центра правого валка А2О1 = R2 + r0 + Л2. Центр заготовки последовательно движется по левому валку по дуге окружности радиуса A, O, и по правому валку по дуге окружности радиуса A2O,. Пересечение этих траекторий и будет новым положением центра заготовки O1. Определим координаты точки O1 из совместного решения уравнений данных окружностей в проекциях на оси X и Y:

-(R + r0)cosа + (R + r0 + A)cosф = (R + r0)cosа2 -(R + r0 + Л2)cosф;

-(R + r0)cosа + (R + r0 + A)cosф = (R + r0)cosа2 -(R + r0 + Л2)cosф;

— (R + r0)sin а + (R + r0 + A )sin ф = -(R + r0)sin а2 + (R + r0 + A )sin ф,

где ф1 и ф2 — углы наклона векторов A1O1 и A2O, к оси X (см. рис. 6.5).

В уравнениях (6.15) первые слагаемые в левой и правой частях представляют собой проекции центров окружностей валков, а вторые слагаемые — проекции радиусов траекторий центра заготовки.

Решение системы уравнений (6.15) дает выражения для расчёта погрешности базирования:

|

(6.16) |

|

где a = (R + r)cos а2 + (R + r0)cos а; b = (R + r0)sinа2 — (R + r0)sinа; |

c _ (R2 + ro + A2 / — (q2 + b) — (R1 + ro + A1 f 2(R1 + ro + A1)

Исследуем траектории движения центра заготовки при ее вращении в зависимости от наладки бесцентрового суперфинишного станка. В табл. 6.4 приведены расчетные траектории центра при одном обороте заготовки со средним радиусом r0 = 8 мм, имеющей отклонение формы в виде 2-, 3-, 4- и 5-й гармоник с амплитудами а2 = а3 = а4 = а5 = 1 мм. В качестве оптимизируемого параметра выступает суммарный угол установки валков а. Радиусы валков приняты R1 = R2 = 62,5 мм и положение их центров А1 и А2 определено через параметры а1, а2 и r0. Так же, как и ранее, начальные фазы гармоник взяты равными нулю и углы установки валков приняты равными а1 = а2.

Для 2-, 3-, 4- и 5-й гармоник рассчитан критерий К точности базирования в зависимости от наладочных углов валков. Результаты расчета представлены в табл. 6.5. Для 2-й гармоники при углах а = 10, 15° и для 3-й гармоники при угле а = 10° имеет место провал заготовки между валками в ряде положений при ее вращении. Поэтому критерий К для указанных случаев не вычислен.

Траектории движения центра при бесцентровом суперфинишировании похожи на траектории, полученные при бесцентровом шлифовании. Это объясняется тем, что радиусы валков многократно превышают отклонения формы заготовки.

Исследование критерия К показало, что для 2-, 3-, 4-, 5-й гармоник оптимальным углом наладки в диапазоне а = 10 — 60° является максимальное значение 60°. Для приведенных примеров при а = 10 — 60° значение критерия К изменяется от 1,0 до 4,5. По аналогии с бесцентровым шлифованием с поперечной подачей, можно предположить, что оптимальные углы наладки располагаются в пределах а = 80 — 110°, однако реализация таких углов на суперфинишном станке невозможна по силовым ограничениям. Для рассчитанного диапазона наладок критерий К принимает значения только больше единицы, что говорит о копировании погрешностей базовой поверхности и наличии тенденции к созданию новых погрешностей. При уменьшении отношения радиусов валков и заготовки наблюдается некоторое уменьшение критерия К. Однако, как будет показано далее, участие в процессе формообразования шлифовального бруска с большой площадью охвата поверхности заготовки создает условия для эффективного исправления погрешностей формы.

Таблица 6.5

|

Критерий К при бесцентровом суперфинишировании

|

Помимо математической модели базирования, также разработана модель формообразования поперечного сечения заготовок при бесцентровом суперфинишировании [51, 52]. Предложенный подход основан на моделировании процесса съема припуска с учетом погрешностей базирования и изменения натягов в технологической системе. В качестве обобщенного критерия формообразования выступает коэффициент К1 исправления профиля, равный отношению исходного А отклонения от круглости к полученному после обработки А1.

Расчетная схема формообразования представлена на рис. 6.6. Заготовка 1 базируется на двух валках 3. Брусок 2 в приработанном состоянии имеет образующую в виде дуги окружности радиуса r3 с углом охвата 20. Значение угла 0 зависит от соотношения ширины бруска, диаметра заготовки и величины приработки шлифовального бруска. Радиус r3 в процессе обработки меняется в пределах половины поля допуска на диаметр заготовки. В рамках предложенной модели это не имеет принципиального значения, поэтому радиус образующей бруска принят постоянным.

Поперечное сечение заготовки опишем следующим образом:

Р

Г = Г0 + t + Z anCOS(n^~^n) ,

n=2

где t — припуск на сторону.

|

Рис. 6.6. Схема формообразования заготовки при бесцентровом суперфинишировании |

В процессе обработки стабилизируются натяги в ТС, созданные исходными отклонениями формы детали и погрешностями базирования. При определении мгновенных натягов и мгновенных съемов металла приняты следующие допущения. Изменение радиуса заготовки по отношению к номинальному вызывает изменение натягов в ТС и соответственно давления шлифовального бруска. При постоянной жесткости резания приращение давления прямо пропорционально приращению снимаемого металла.

Радиальный съем металла 8 в пределах длины контакта заготовки со шлифовальным бруском:

8 = г — (r0 +t—) + %Аг, m

где j — текущий оборот детали (1 < к < m); m — число оборотов детали, необходимое для съема припуска t; % — коэффициент, связанный с жесткостью резания.

При расчете величины 8 учитывают только положительные значения, при отрицательных значениях полагают 8 = 0. За j-й оборот детали в каждой точке профиля съем металла произойдет только один раз. Съем полного припуска t совершится за m оборотов заготовки.

При каждом текущем обороте детали 2jn получаем новый профиль г—, для которого заново рассчитываем погрешности базирования. После изменения угла ф до 2mn заготовку считают обработанной. Окончательный съем металла произойдет на величину, большую, чем исходный припуск t. Это объясняется дополнительным съемом металла из-за изменения натягов в ТС. Исходными данными при моделировании являются: радиус детали г0; параметры профиля п; ап и фп; припуск t; максимальное число m оборотов заготовки при обработке; радиусы валков R1 и R2; ширина В шлифовального бруска; углы контакта а і и а2.

Получив дискретно заданный профиль детали после расчетной обработки, требуется найти его аналитический эквивалент и определить отклонение от круглости. Если считать, что центры средней окружности детали до и после обработки совпадают с достаточной точностью, то параметры уравнения профиля в виде тригонометрического полинома (6.1) определяют по формулам Бесселя [53], а отклонение от круглости Д1 рассчитывают по стандартной методике. В случае, когда полученное значение К1 меньше требуемого [К1], проводят параметрическую оптимизацию при наличии ограничений. Единообразное математическое представление профиля детали при формообразовании и измерении позволяет проанализировать не только комплексный показатель К1, но и изменение амплитудного состава погрешностей.

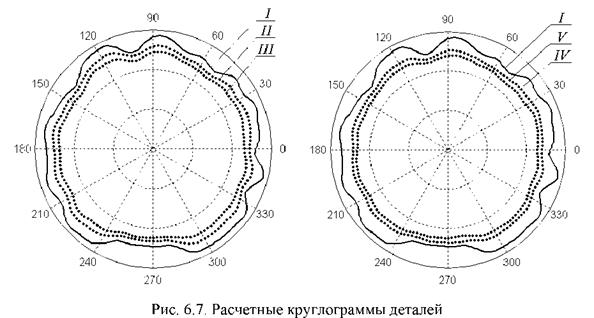

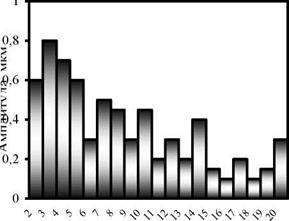

Рассмотрим пример моделирования процесса формообразования при следующих параметрах: r0 = 12 мм; t = 0,004 мм; m = 50; R1 = R2 = 60 мм; B = = 2 мм; а1 є [35°; 15°]; а2 є [15°; 35°]. Результаты представлены на рис. 6.7 в виде поперечных профилей детали: I — исходный; II — после обработки при указанных параметрах; III — после обработки с оптимальными углами контакта (а1 = 22°; а2 = 54°); IV — после обработки с увеличенным припуском (t = 0,008 мм); V — после обработки с увеличенной шириной бруска (B = = 24 мм). Профили изображены в виде наложенных друг на друга кругло — грамм с совмещенными центрами, одинаковым радиальным масштабом увеличения и различными средними радиусами записи (для равномерного размещения профилей в зоне записи диаграммы). Амплитуды гармонических погрешностей детали для вариантов I и II представлены на рис. 6.8.

|

|

|

|

а б

Рис. 6.8. Амплитудный состав гармонических погрешностей профиля детали:

а — вариант I на рис. 6.7; б — вариант II на рис. 6.7

Исходное отклонение от круглости детали составило А = 4,2 мкм. Для вариантов II — V отклонения от круглости Аі равно 3,1; 2,2; 1,8; 1,7 мкм, коэффициент К1 исправления профиля равен 1,35; 1,91; 2,33; 2,47 соответственно. Таким образом, увеличению критерия формообразования К1 способствуют: увеличение ширины инструмента, припуска на обработку, а также оптимизация наладочных параметров станка.

Результаты моделирования показали, что наибольшее влияние на исправление профиля заготовки оказывают ширина шлифовального бруска и припуск на обработку. Однако наличие жестких технологических ограничений приводит к необходимости поиска других параметров оптимизации. Поэтому наиболее актуальными параметрами при оптимизации процесса формообразования следует считать углы контакта заготовки с валками. По итогам моделирования рекомендована область оптимальных углов контакта, определяемая соотношениями: а1 < а2 + 5°; а1 > 15°; а1 + а2 < 90°, по

лучившая применение в разработке нового способа суперфиниширования [54].

Сравнивая результаты моделирования формообразования с результатами моделирования базирования, можно сделать вывод о том, что такие факторы, как большой угол охвата заготовки шлифовальным бруском и переменные углы контакта заготовки с валками, способствуют более эффективному исправлению погрешности формы.