Факторы, влияющие на силы и мощность. Особенностями іфоцесса шлифования являются высокие скорости деформации, малые толщины среза и отрицательные передние углы на режущих кромках, что оказывает влияние на величину сил при шлифовании. Исследования силовых зависимостей при шлифовании выявили влияние следующих факторов.

Подачи Vd, se и t. Большинство исследователей получили равное или близкое (с учетом рассеяния опытных точек) влияние всех подач на силу и мощность шлифования. Р2 и Ne возрастают с увеличением Vd, se я t, показатель степени равен ь функциональной зависимости 0,6—0,7. При глубинном шлифовании (по данным ВНИИАШ) силы Ру и Р2 снижаются в 1,95— 2,12 раза, а сила Рх увеличивается. Эксперименты показали, что при шлифовании с продольной и радиальной подачами при одинаковом съеме металла в единицу времени тангенциальная сила, примерно, одинакова. Соотношение между радиальной и тангенциальной силами шлифования при работе с продольной подачей выше, чем при врезном шлифовании.

Исследования Е. Н. Коновалова и В. Н. Чагина показали, что при вибрационном шлифовании силы резания снижаются по сравнению с обычным шлифованием; снижается также соотно-

Ру

шение — .

Р 2

Скорость вращения круга vK. С увеличением скорости круга тангенциальная сила снижается:

Рг = Cpv7a.

Значения для показателя степени а у отдельных исследователей колеблются в пределах 0,5—1,0.

Диаметр обрабатываемой поверхности d. Большинство исследователей показало, что с увеличением й возрастает NP (при постоянном режиме обработки):

Ar(=C#.

Значения для показателя степени р у отдельных исследователей колеблются в пределах 0,25—0,50.

Обрабатываемый металл. Твердость обрабатываемого металла для мало — и среднелегированных сталей незначительно влияет

/на мощность шлифования, даже при изменении твердости в широком пределе HRC 18—65. По данным Э. Салье [89], тангенциальная составляющая силы шлифования для стали 45 закаленной меньше, чем для стали 45 незакаленной. Главная причина колебаний значений силы и мощности заключается в различии структуры закаленной и незакаленной стали. Частично это мо — жеть быть объяснено тем, что закаленные стали обычно шлифуют мягкими кругами, а незакаленные более твердыми. Кроме того, при обработке незакаленной стали выдавливается больше металла по сторонам риски и затем удаляется последующими абразивными зернами.

По данным Н. И. Волского, с увеличением процента содержания С в стали и, как следствие этого, с повышением интенсивности окисления и оплавления стружки в зоне резания мощность шлифования снижается.

Сталь…. У12 У10 У8 У6 У4

Ne в кет. . . 2,7 2,84 2,92 3,27 3,42

Высота круга. С увеличением высоты круга при постоянном удельном съеме металла (на 1 мм) мощность возрастает, показатель степени в функциональной зависимости равен 0,9—1,0.

Материал абразивного зерна. Мощность при работе кругом из карбида кремния выше, чем при электро корундовом круге. .Мощность при работе кругом из электрокорунда белого ниже, чем кругом из электрокорунда, но одновременно возрастает Р,,. Результаты X. Круга, Е. Р. Маршала и М. С. Шоу частично можно объяснить тем, что исследования были выполнены при обработке стали, которая хуже обрабатывается кругом из карбида кремния, чем из электрокорунда.

Материал абразивного зерна. Мощность при работе кругом из карбида кремния выше, чем при электро корундовом круге. .Мощность при работе кругом из электрокорунда белого ниже, чем кругом из электрокорунда, но одновременно возрастает Р,,. Результаты X. Круга, Е. Р. Маршала и М. С. Шоу частично можно объяснить тем, что исследования были выполнены при обработке стали, которая хуже обрабатывается кругом из карбида кремния, чем из электрокорунда.

Размер зерна. По данным большинства исследователей при одной и той же твердости круга сила шлифования больше для крупнозернистых кругов. Снижение мощности резания при работе мелкозернистыми кругами можно объяснить уменьшением радиуса скруглення при вершинах абразивных зерен с уменьшением их размера.

Твердость круга. С повышением твердости круга мощность шлифования возрастает (рис. 20 и 21).

Материал связки и структура

|

|

круга. Исследование ВНИИАШ показало, что мощность шлифования наименьшая при шлифовании кругами на связке К1, больше— на связке К51, еще больше на связке К8. При переходе от керамической связки на бакелитовую мощность шлифования возрастает. Исследование К. Ватанабэ показало, что сила шлифования при постоянной твердости круга почти не зависит от структуры круга.

круга:

с—при разной зернистости <10. 40, 25, 63) и работе с рабочей жидкостью;

б — то же при работе без рабочей жидкости

Режимы и средства правки. Исследование Н. Такэнака показало, что: а) с увеличением при правке продольной подачи на оборот круга сила шлифования уменьшается; б) имеется критическая скорость продольной подачи при правке, с превышением которой сила шлифования мало изменяется; в) критическая скорость продольной подачи s0 при правке возрастает с увеличением размеров зерна — d3 и твердости круга. При одинаковой зернистости и твердости круга критическая подача при правке при Э выше, чем при ЭБ; г) характеристикой удельной скорости продольной подачи при правке следует считать отношение~т~’ Для круга ЭБ40К критической удельной продольной подачей при правке является ~~ > 0,07, для круга Э40К >0,3.

На рис. 22 показана зависимость между тангенциальной силой и подачей на глубину при разных режимах правки. При малой продольной подаче (кривые / и 2) и малой глубине врезания при правке (кривая 5) сила шлифования быстро нарастает.

Зависимость радиальной силы от влияющих факторов. Радиальная составляющая силы шлифования Ру возрастает с увеличением подач: показатель степени находится в пределах 0,6— 0,8. По мере затупления круга увеличивается соотношение между радиальной и тангенциальной силами шлифования %. Значе-

ниє для х У отдельных исследователей колеблется в предела*

1,6—3.

По данным М. О. Бабчинидера, это соотношение возрастает с увеличением подачи на глубину:

для стали 45 незакаленной……………………….. у = 3,56/°‘15

для стали ШХ15 закаленной…………………….. у = 6,15Г0,26

|

а также с увеличением твердости круга; так, например, при М3 Х=2,4, при СТ2 х=4,6.

По данным К. С. Митревича, с уменьшением номера зернистости (в диапазоне с № 40 до № 16) соотношение % возрастает.

Изменение мощности шлифования за период стойкости круга. За период стойкости круга состояние рабочей поверхности круга изменяется: вершины абразивных зерен притупляются и скругляются, расстояния между режущими абразивными зернами увеличиваются, происходит засаливание рабочей поверхности круга. Часть исследователей отмечают небольшое увеличение мощности шлифования за период стойкости крута, но это неодинаково для кругов разных характеристик. Частично это объясняется тем, что с уменьшением размеров зерен и повышением твердости круга он быстрее засаливается, вследствие чего может возрасти сила шлифования за период стойкости круга. При исследованиях круглого шлифования с радиальной подачей, выполненных в МАМИ и НИИТАвтопроме, было установ

лено постоянство и в отдельных случаях даже небольшое снижение мощности шлифования за период стойкости круга. При исследовании X. Опитца [83] было получено, что при шлифовании с продольной подачей тангенциальная сила за период стойкости сперва несколько увеличивается, затем уменьшается, далее имеет второй максимум. При шлифовании с радиальной подачей тангенциальная сила шлифования к концу периода стойкости снижается, что объясняется увеличением амплитуды колебаний. Кроме того, при затуплении происходит скругление режущих кромок абразивных зерен, при этом они будут скользить по обрабатываемой поверхности. Большинство исследователей отмечает увеличение радиальной составляющей силы шлифования за. период стойкости.

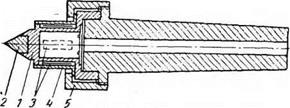

Измерение сил шлифования. Для измерения сил шлифования* находят широкое применение тензометрические центры. При этом устройстве силы шлифования определяют по упругим деформациям центров станка, которые одновременно служат для установки шлифуемой детали (рис. 23). Тензометрический

|

Рис. 23. Устройство тензометрического центра: /—центр; 2—твердосплавная вставка; 3—проволочные датчики; 4—защитный кожух; 5—гайка |

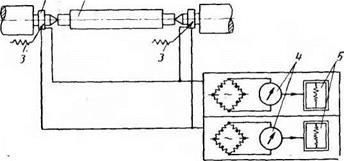

центр отличается от обычного центра наличием ослабленного сечения, обладающего податливостью в определенном направлении. На срезанных площадках размещают и закрепляют проволочные датчики омического сопротивления, которые под действием изгибающих деформаций центра меняют свое активное сопротивление. Для устранения температурных влияний применяется дополнительный, компенсационный датчик, который имеет те же параметры, что и активный. Компенсационный датчик устанавливают в той же температурной зоне, что и активный, но прикрепляют в месте, не подвергающемся воздействию изгибающих деформаций. Проводники, соединяющие датчики с измерительной аппаратурой, проложены в канале по оси центра. На рис. 24 показана измерительная схема с тензометрическим центром. На каждом из центров на противоположно расположенных парах лысок закрепляют попарно проволочные датчики для измерения тангенциальной силы и перпендикулярно им — другая пара проволочных датчиков для измерения радиальной силы. При шлифовании с продольной подачей одновременно с перемещением круга вдоль оси детали меняется расстояние от центров до точки приложения силы резания, а

|

Рис. 24. Схема измерения тензометрическими центрами: /—тензометрические центры с проволочными датчиками; 2~обрабатываемая деталь; 3—измерительные электрические мосты; 4~указывающий прибор; 5—записывающий прибор |

■следовательно, меняется сила воздействия на каждый центр. Однако сумма сил, измеренная одновременно на переднем и заднем центрах, равная тангенциальной составляющей обшей силы шлифования, остается неизменной. Одновременное измерение сил резания обоими центрами дает правильное представление о суммарных составляющих сил резания независимо от мгновенного положения круга при работе с продольной подачей.

Измерение радиальной силы шлифования. В ЭНИМСе радиальная сила измерялась по величине упругих деформаций центров, несущих шлифуемый образец. При этом был применен динамометрический центр с индуктивными датчиками. Шлифуемый образец устанавливается в центре. Под действием силы центра прогибаются и изменяется зазор между якорем и сердечниками индуктивных датчиков. Изменение этого зазора вызывает в катушках датчиков изменение индуктируемого тока, которое регистрируется приборами и служит мерой силы Ру.

Измерение крутящего момента. В ЭНИМСе1 для измерения сил был применен крутильный динамометр. Схема действия прибора (рис. 25) заключается в том, что на (поводковой планшайбе 1 установлены индуктивные датчики 2. Вращение передается шлифуемому образцу 3 через хомутик 4 пальцем 5. Под действием крутящего момента от силы Pz поводковый палец 5 изги-

‘ «Станки и инс трумент», 1954, ЛЬ 3.

бается в упругой части 7 и зазор между якорем 6 и сердечниками датчиков 2 изменяется, что вызывает в катушках датчиков изменение индуктируемого тока, который регистрируется прибором и служит мерой составляющей Pz.

Работа резания при шлифовании.

Тангенциальную силу шлифования Рг можно представлять как сумму сил, необходимых на преодоление трения между обрабатываемой поверхностью и абразивным инструментом р, • Р, и на отделение стружки Та — Исследование Э. Сато, Кобая — си и др. показали, что: а) сила на преодоление внешнего трения составляет 50—75% от тангенциальной силы; б) сила на отделение стружки от тангенциальной силы составляет для закаленной стали 30—50%, для закаленной стали 25—35%; в) коэффициент трения р при шлифовании закаленной стали кругом из электрокорунда составляет ~ 0,2, а для незакаленной стали ~ 0,55.

Тангенциальную силу шлифования Рг можно представлять как сумму сил, необходимых на преодоление трения между обрабатываемой поверхностью и абразивным инструментом р, • Р, и на отделение стружки Та — Исследование Э. Сато, Кобая — си и др. показали, что: а) сила на преодоление внешнего трения составляет 50—75% от тангенциальной силы; б) сила на отделение стружки от тангенциальной силы составляет для закаленной стали 30—50%, для закаленной стали 25—35%; в) коэффициент трения р при шлифовании закаленной стали кругом из электрокорунда составляет ~ 0,2, а для незакаленной стали ~ 0,55.

Вышеприведенными данными можно объяснить то, что тангенциальная сила шлифования незакаленной стали часто равна, или иногда превышает силу шлифования закаленной стали.

Ниже в табл. 13 дан удельный расход мощности.

|

Таблица 13 Удельный расход"мощности на съем 1000 мм8 /мин (по литературным данным)

|

|

Продолжение табл. 13

|