При бесцентровом суперфинишировании осуществляется силовое замыкание контакта, поэтому для устойчивого вращения заготовки необходимо выполнение условия (4.22). Однако для равномерного движения заготовок этого еще не достаточно. Заготовки будут перемещаться равномерно, когда их продольные составляющие скорости будут равны.

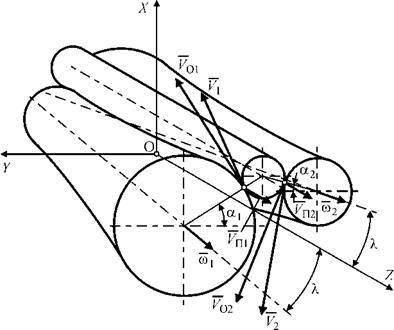

Рассмотрим процесс передачи движения от валков к заготовке. Как правило, валки вращаются с равными постоянными угловыми скоростями и ю2, имеющими одинаковое направление (рис. 5.3). Поскольку в общем случае значения результирующих скоростей V и V2 валков в различных сечениях не совпадают, то ведущим будет только один из них. При отсутствии проскальзывания заготовка имеет окружную скорость равную окружной скорости V0 ведущего валка в точке контакта. При наладке станка валки должны быть развёрнуты на угол X таким образом, чтобы составляющая вектора скорости Vn вдоль траектории движения заготовки имела одинаковое направление с осью Z, т. е. движение осуществлялось от входа к выходу из зоны обработки. Решением силовой задачи установлено, что ведущим всегда будет правый валок (с индексом 1).

|

Рис. 5.3. Схема для расчета скоростей при бесцентровом суперфинишировании |

Аналогично бесцентровому шлифованию скорость валка в точке контакта находится по формуле:

V = Шх R, (5.8)

где ш — угловая скорость вращения ведущего валка; R — радиус-вектор валка в точке контакта.

Скорость окружной подачи заготовок при суперфинишировании:

V0 = RwV cos2 a cos2 X + sin2 а. (5.9)

Скорость продольной подачи заготовок при суперфинишировании:

Vn = Rшcos a sin X. (5.10)

В выражениях (5.9) и (5.10) подразумевается, что параметры R, ш и а относятся к ведущему валку.

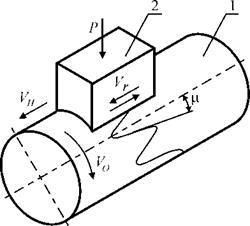

Кинематика суперфиниширования оказывает значительное влияние на скорость съема металла, износ брусков и качество поверхности [9]. Основные рабочие движения заготовки 1 и шлифовального бруска 2 (рис. 5.4) при суперфинишировании цилиндрических поверхностей складываются из вращения заготовки со скоростью V0 и продольного перемещения со скоростью Vn и осциллирующего движения бруска со скоростью Vr. В результате сложения этих движений на обрабатываемой поверхности остаются синусоидальные следы от прохождения абразивных зерен. Пути абразивных зерен пересекаются и образуют сетку диагональных перекрещивающихся следов.

|

Рис. 5.4. Схема суперфиниширования: 1 — заготовка, 2 — шлифовальный брусок |

Угол р траектории движения абразивного зерна или угол сетки рисок, образуемой касательной к синусоидальной кривой в точке ее пересечения с осью детали, является важным критерием, характеризующим процесс суперфиниширования. Изменяя угол сетки рисок, можно управлять процессом суперфиниширования, регулируя как съем металла, так и получаемую шероховатость обработанной поверхности.

Зависимость между углом сетки рисок и параметрами процесса, приведенная в работе [18], имеет вид:

V Vn Vo Vn (,лл,

д = arctg-0 + arctg= arctg—— + arctg, (5.11)

Vr V0 2 ln б V0

где Vr — средняя скорость колебания бруска; l — ход бруска; пб — частота колебаний бруска.

Из формулы (5.11) следует, что угол сетки рисок зависит от соотношения окружной и продольной скорости заготовки, скорости, хода и частоты колебаний бруска. Указанные скорости переменны и изменяются за один период колебаний бруска. Однако для практических расчетов используют их средние значения.

Пример расчета кинематических параметров дан в табл. 5.3 и 5.4. Исходные параметры для профилирования валков: половина межосевого расстояния v = 72 мм; радиус заготовки r = 15 мм; длина валка 800 мм (Z = = -400…400 мм); радиус валка в среднем сечении R0 = 62,5 мм; угол перекрещивания осей валков X = 1, 4°. Угловая скорость валков принята ю = = 100 мин-1. При значениях l = 5 мм; пб = 800 дв. ход/мин имеем Vr = 8 м/мин.

Таблица 5.3

|

Кинематические параметры при бесцентровом шлифовании: r = 15 мм, Ro = 65 мм, v = 72 мм, X = 1 °

Таблица 5.4 |

|

Кинематические параметры при бесцентровом шлифовании: r = 15 мм, R0 = 65 мм, v = 72 мм, X = 4°

|

|

Z, мм |

R, мм |

а, градус |

V, мм/мин |

Vo, мм/мин |

Vn, мм/мин |

р, градус |

|

-100 |

62,2054 |

21,139 |

6220,5 |

6220,1 |

101,258 |

38,798 |

|

0 |

64,9954 |

25,825 |

6499,5 |

6499,1 |

102,104 |

39,990 |

|

100 |

68,2747 |

30,161 |

6827,5 |

6827,1 |

103,024 |

41,341 |

|

200 |

72,0008 |

34,157 |

7200,1 |

7199,7 |

103,982 |

42,813 |

|

300 |

76,1066 |

37,802 |

7610,7 |

7610,3 |

104,949 |

44,360 |

|

400 |

80,5526 |

41,125 |

8055,3 |

8054,9 |

105,898 |

45,949 |

|

|

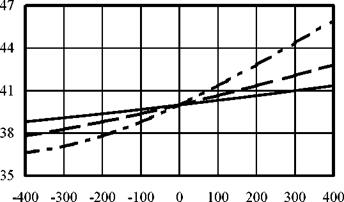

Иллюстрация изменения продольной и окружной скорости по длине обработки в зависимости от угла X для данных из табл. 5.3 приведена на рис. 5.5 и 5.6.

Из рис. 5.4 и 5.5 видно, что окружная и продольная скорости монотонно изменяются на протяжении длины обработки от минимального до максимального значения. С увеличением угла перекрещивания осей валков возрастает разность скоростей на краях зоны обработки. Подобный характер изменения скорости заготовок объясняется изменением радиусов профиля ведущего валка. Если сравнить графики на рис. 5.5 и 5.6 с графиками профиля валков, приведенными, например, в работе [18], то данный факт станет очевидным. В отличие от бесцентрового шлифования соотношение радиусов валка и заготовки меньше, поэтому изменение скоростей имеет более выраженный характер. На практике угол X, как правило, не превышает 2°, поэтому изменение окружной и продольной скорости находится в пределах 5 %.

Иллюстрация изменения угла сетки рисок по длине обработки в зависимости от угла X для данных из табл. 5.3 приведена на рис. 5.7.

|

ц, градус

Z, мм Рис. 5.7. График изменения угла сетки рисок при бесцентровом суперфинишировании |

Как видно из рис. 5.7, характер изменения угла сетки рисок соответствует графикам изменения скоростей заготовки на рис. 5.5, 5.6 и объясняется теми же причинами. Характерно увеличение угла ц от входа к выходу из зоны обработки, что в общем случае уменьшает режущую способность шлифовальных брусков. Для рассмотренного случая угол ц соответствует режиму активного резания. При этом относительное изменение угла ц не превышает 10 %.

Таким образом, равномерность продольного перемещения заготовок по длине обработки обеспечить не представляется возможным. Скорость вращения и продольного движения заготовок возрастает от входа к выходу из зоны обработки, что создает разрыв плотного потока заготовок. Для снижения различия скоростей на краях зоны обработки следует уменьшать угол перекрещивания осей валков и увеличивать диаметр валков. Изменение угла сетки рисок по длине обработки незначительно и легко компенсируется за счет скорости осцилляции суперфинишных станций станка, которые имеют автономные приводы движения.