5.1. Исследование кинематических параметров при бесцентровом шлифовании

В процессе обработки заготовка и ведущий круг касаются друг друга по некоторой пространственной линии контакта. При вращении ведущего круга с постоянной угловой скоростью в различных точках контакта скорость различна как по величине, так и по направлению. В связи с этим меняется и продольная составляющая скорости заготовок вдоль траектории их движения. Исследуем изменение окружной и продольной скоростей заготовок по длине обработки и влияние на них параметров наладки бесцентрового шлифовального станка.

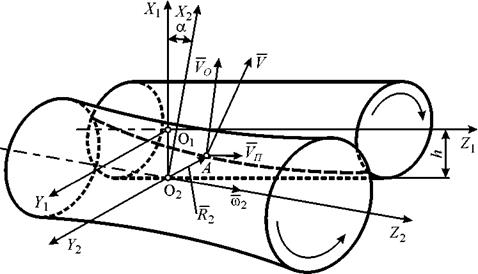

Расчетная схема представлена на рис. 5.1. Системы координат ведущего круга (X2 O2 Y2 Z2) и заготовки (X1 Oi Y Z) приняты аналогичными координатным системам на рис. 1.2. Направление вращения ведущего круга задано таким образом, чтобы продольная составляющая скорости Vn движения заготовки имела положительное направление по оси Z1, т. е. от входа к выходу из зоны обработки.

|

Рис. 5.1. Схема для расчета кинематических параметров при бесцентровом шлифовании |

Рассмотрим процесс передачи движения от ведущего круга к заготовке. Ведущий круг вращается с постоянной угловой скоростью ш2. При отсутствии проскальзывания заготовка имеет окружную скорость, равную окружной скорости V0 ведущего круга в точке контакта.

Вектор скорости контактной точки А на поверхности ведущего круга найдем по известной формуле:

V = ю2 х R, (5.1)

![]() где ю2 — угловая скорость вращения ведущего круга; R ведущего круга в точке контакта.

где ю2 — угловая скорость вращения ведущего круга; R ведущего круга в точке контакта.

|

||

Векторное произведение ш2 х R равно

В системе координат S2 имеем юх = юу = 0, ®z = ю. Тогда выражения для проекций вектора скорости:

VX2 = Я2 ю cos $;

Vr2 = R2 ю sin $; (5.3)

VZ 2 = 0

Для преобразования координат из системы S2 в систему S1 воспользуемся матрицей перехода:

(5.4)

(5.4)

где а — угол перекрещивания осей ведущего круга и заготовки.

Окончательно имеем

Vxl = Rю cos $ cos а;

VYl = R ю sin $; (5.5)

VZ1 = Rю cos $ sin a.

Проведя преобразования, получим выражения для окружной скорости заготовок

VQ = yj VX1 + VY1 = RoW cos2 $ cos2 a + sin2 $ , (5.6)

и продольной скорости заготовок

Vn = Vzx = Rrncos $ sin a. (5.7)

В качестве примера в табл. 5.1 и 5.2 приведены расчетные окружные Vo, продольные Vn и результирующие V скорости заготовки по длине обработки, рассчитанные при угловой скорости ведущего круга ю = 300 мин-1 для значений угла разворота ведущего круга а = 1, 4°.

Анализ табл. 5.1, 5.2 показал следующее:

• характер изменения окружной, продольной и результирующей скоростей заготовки по длине обработки z2 определяется профилем ведущего круга R2;

• значения окружной V0, продольной Vn и результирующей V скоростей заготовки прямо пропорциональны угловой скорости ведущего круга;

• значения окружной V0 и результирующей V скоростей заготовки мало зависят от угла разворота ведущего круга, а значения продольной скорости Vn прямо пропорциональны углу а.

Таблица 5.1

Кинематические параметры при бесцентровом шлифовании:

r = 10 мм, h = 10 мм, e = 200 мм, а = 1°

|

Z2, мм |

R2, мм |

3,градус |

V, мм/мин |

Vo, мм/мин |

Vn, мм/мин |

|

-250 |

190,0796 |

1,617 |

57024 |

57020 |

994,81 |

|

-200 |

190,1056 |

1,861 |

57032 |

57027 |

994,82 |

|

-150 |

190,1363 |

2,115 |

57041 |

57037 |

994,82 |

|

-100 |

190,1697 |

2,360 |

57051 |

57047 |

994,83 |

|

-50 |

190,2082 |

2,613 |

57062 |

57058 |

994,84 |

|

0 |

190,2490 |

2,858 |

57075 |

57070 |

994,85 |

|

50 |

190,2952 |

3,112 |

57089 |

57084 |

994,86 |

|

100 |

190,3454 |

3,365 |

57104 |

57099 |

994,88 |

|

150 |

190,3975 |

3,610 |

57119 |

57115 |

994,89 |

|

200 |

190,4534 |

3,855 |

57136 |

57132 |

994,91 |

|

250 |

190,5151 |

4,108 |

57155 |

57150 |

994,92 |

|

Таблица 5.2 |

Кинематические параметры при бесцентровом шлифовании:

r = 10 мм, h = 10 мм, e = 200 мм, а = 4°

|

Z2, мм |

R2, мм |

3,градус |

V, мм/мин |

Vo, мм/мин |

Vn, мм/мин |

|

-250 |

190,1395 |

-2,152 |

57042 |

56972 |

3976,2 |

|

-200 |

190,0399 |

-1,155 |

57012 |

56943 |

3976,1 |

|

-150 |

190,0006 |

-0,149 |

57000 |

56931 |

3976,1 |

|

-100 |

190,0225 |

0,856 |

57007 |

56937 |

3976,1 |

|

-50 |

190,1058 |

1,861 |

57032 |

56962 |

3976,2 |

|

0 |

190,2491 |

2,858 |

57075 |

57005 |

3976,4 |

|

50 |

190,4550 |

3,863 |

57137 |

57067 |

3976,6 |

|

100 |

190,7203 |

4,860 |

57216 |

57147 |

3976,8 |

|

150 |

191,0470 |

5,857 |

57314 |

57245 |

3977,2 |

|

200 |

191,4319 |

6,845 |

57430 |

57361 |

3977,5 |

|

250 |

191,8780 |

7,833 |

57563 |

57495 |

3978,0 |

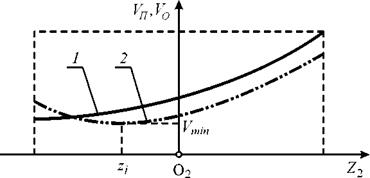

На рис. 5.2 показан типичный график изменения продольной и окружной скоростей заготовок по длине обработки.

|

Рис. 5.2. График изменения продольной и окружной скоростей заготовки при бесцентровом шлифовании с продольной подачей |

В общем случае характерны два варианта изменения окружной и продольной скоростей заготовки по длине обработки. В первом варианте (кривая 1 рис. 5.2) скорости V0, Vn монотонно увеличиваются от входа к выходу из зоны обработки. Такая картина наиболее типична при большинстве наладок бесцентрового шлифовального станка (см. табл. 5.1). Приведенный факт объясняется тем, что скорости V0, Vn зависят от радиуса ведущего круга и углов контакта с заготовкой. Однако углы контакта изменяются незначительно по длине обработки, так как радиус ведущего круга многократно превышает радиусы заготовок. Поэтому определяющим фактором становится профиль ведущего круга.

При втором варианте изменения скоростей (кривая 2 рис. 5.2) окружная и продольная скорости имеют минимум, как правило, в начале зоны обработки. Такая ситуация создается при расположении оси заготовки ниже оси ведущего круга и, как следствие, наличии минимума на профиле ведущего круга. Появление минимума возможно при увеличении угла разворота ведущего круга (см. табл. 5.2) или уменьшении наладочного параметра h. Если при назначении параметров а и h следовать рекомендациям работы [17], то подобная ситуация не наблюдается.

Таким образом, изменение кинематических параметров по длине обработки носит неблагоприятный характер и способствует неравномерному вращению и продольной подаче заготовок. При этом заготовки движутся не плотным потоком, а имеют разрывы, что может привести к их перекосу. Управлять данным процессом за счет выбора наладочных параметров шлифовального станка не представляется возможным. Однако абсолютные значения изменения окружной и продольной скоростей заготовок столь малы, что на практике их можно считать постоянными. В некоторых случаях целесообразно использовать прижимные планки со стороны выхода из зоны обработки для торможения заготовок и создании тем самым так называемого подпора.