3.2. Анализ устойчивости формообразования при бесцентровом шлифовании с продольной подачей

Анализ устойчивости процесса формообразования при бесцентровом шлифовании с продольной подачей приведен в работах [17, 21, 37]. Не ставя под сомнение указанные исследования, рассмотрим данную задачу с использованием расчетных схем, по мнению автора, в большей степени соответствующих применяемой на практике наладке станков. Полученные выводы позволяют расширить и уточнить аналогичные результаты, приведенные в работах [17, 21].

Бесцентровое шлифование с продольной подачей характеризуется односторонними неудерживающими связями между заготовкой и базирующими элементами станка. Стабильность вращения заготовки определяется условиями трения в местах контакта с базирующими элементами, которые зависят от действующих при шлифовании сил.

Рассмотрим схему сил, действующих в поперечном сечении заготовки при бесцентровом шлифовании с продольной подачей (рис. 4.1). Считаем, что вес заготовки можно не учитывать по сравнению с силой резания. Также пренебрегаем силами трения, возникающими на торцах заготовки. Согласно положениям классической теоретической механики, заготовка находится в равновесии, если сумма проекций сил на координатные оси равна нулю и сумма моментов сил относительно мгновенного центра О вращения равна нулю. Уравнения равновесия заготовки, составленные в системе координат (X O Y):

![]() У X =P cos a3 + Pz sin а3 + N sin ax — R cos a — N2 cos a2 — R sin a2 = 0; У Y =P sin a3 — P cos a3+ N cos a + R sin a + N2 sin a2- R cos a2= 0; >

У X =P cos a3 + Pz sin а3 + N sin ax — R cos a — N2 cos a2 — R sin a2 = 0; У Y =P sin a3 — P cos a3+ N cos a + R sin a + N2 sin a2- R cos a2= 0; >

Ум° = (Pz — R1 — R2 )r° = °> где r° — радиус заготовки; a1 — угол скоса опорного ножа; a2, a3 — наладочные углы, определяющие положение центра заготовки относительно ведущего и шлифовального кругов; PY, Pz — радиальная и касательная составляющие силы резания; N1, R1, N2, R2 — нормальная и касательная составляющие сил реакции в местах контакта заготовки с опорным ножом и ведущим кругом соответственно.

Уравнения (4.1) справедливы при постоянной скорости вращения заготовки в случае, когда она «опережает» ведущий круг, в то время как при «отставании» заготовки от ведущего круга направление касательной реакции R2 изменится.

|

|

В качестве независимых углов наладки станка выступают угол скоса опорного ножа а і и угол установки ведущего круга а2. Угол установки шлифовального круга а3 следует назначать, исходя из соотношения радиусов ведущего ЯВК и шлифовального ^ШК кругов (при их относительном положении, показанном на рис. 4.1). Угол установки шлифовального круга определяют по формуле

где h — высота центра заготовки над линией центров ведущего и шлифовального кругов.

Радиальная составляющая силы шлифования PY зависит от текущего значения глубины резания. Касательную составляющую PZ силы резания определим через так называемый коэффициент шлифования k и радиальную составляющую PY:

Pz = kP y. (4.3)

Касательная составляющая силы шлифования всегда меньше, чем радиальная составляющая, коэффициент k изменяется от 0,3 до 1. В процессе бесцентрового шлифования режущая способность шлифовального круга непрерывно изменяется из-за его затупления или колебания величины снимаемого припуска (например, в рабочей и калибрующей зонах). Возрастание режущей способности шлифовального круга приводит к увеличению касательной составляющей PZ, что способствует «раскручиванию» заготовки шлифовальным кругом. Существенное уменьшение режущей способности шлифовального круга (например, связанное с его затуплением) может привести к «останову» заготовки под действием сил трения.

Выразим касательные силы R1, R2 (силы трения) через силы нормальной реакции N1, N2 и коэффициенты трения заготовки с опорным но-

жом f1 и ведущим кругом f2, что справедливо при установившемся движении или при переходе от состояния покоя к вращению:

![]() R = fiNi; R2 = /2 N2.

R = fiNi; R2 = /2 N2.

![Подпись: Рис. 4.2. Изменение коэффициента трения/2 на ведущем круге в зависимости от скорости AV проскальзывания заготовки [38]](/img/3150/image080_1.gif) |

Представленная технологическая схема обладает способностью к саморегулированию при изменении условий шлифования [38]: возможно скачкообразное изменение коэффициента трения /2 на ведущем круге при переходе от «опережения» заготовки к ее отставанию от ведущего круга (рис. 4.2). Коэффициент трения /1 на опорном ноже возрастает при увеличении скорости проскальзывания заготовки или скорости шлифования. Этот эффект объясняется склонностью к «схватыванию» обрабатываемой поверхности заготовки с базирующей поверхностью ножа. При AV = 0 проскальзывание отсутствует, происходит качение заготовки по ведущему кругу. Положительное значение AV соответствует «опережению» заготовкой ведущего круга, что сопровождается возникновением силы трения скольжения, направленной против вращения заготовки. Отрицательное значение AV соответствует «отставанию» заготовки, при этом сила трения скольжения ориентирована по направлению вращения заготовки. Установлено, что при отсутствии проскальзывания значение f2 достигает максимума из-за вдавливания абразивных зерен ведущего круга в поверхность заготовки, что вызывает максимальное усилие схватывания.

В работе [39] приведены экспериментально полученные максимальные значения коэффициента трения f2 в зависимости от материала, связки и скорости правки ведущего круга. В частности, у ведущих кругов, имеющих одинаковую зернистость, при скорости правки 300 мм/мин коэффициент f2max равен для связки: керамической — 0,4; вулканитовой — 0,34; бакелитовой — 0,25; полиуретановой — 0,2. У стальных ведущих кругов — f2max =

= 0,17. Эксперименты показали, что износ ведущих кругов на керамической и бакелитовой связке на порядок выше, чем кругов на вулканитовой и полиуретановой связке, поэтому их применять не рекомендуется.

![Подпись: 0 100 200 300 400 Рис. 4.3. Изменение коэффициента трения f2 на ведущем круге от радиальной составляющей PY силы шлифования [39]](/img/3150/image081_1.gif) |

Величина износа ведущего круга существенно зависит от радиальной составляющей силы шлифования и скорости проскальзывания. Рис. 4.3 иллюстрирует связь коэффициента трения ведущего круга на вулканитовой связке с радиальной составляющей силы шлифования.

Подставим выражения (4.3) и (4.4) в систему (4.1) и после преобразований получим

P (cos a3 + k sin a3) + N3 (sin ai — f c°s a3 ) — N2 (cos a2 + f sin a2) = 0;

P(sin a3 — kcos a3) + N3(cos a + f sin a ) + N2(sin a2 — f cos a2) = 0; > (4.5)

kPy — fNi — f2 N 2 = 0.

Используя уравнения равновесия (4.5), установим граничное условие стабильного вращения заготовки, при котором не происходит «раскручивания» и «останова» заготовки. Для этого выразим из последнего уравнения системы (4.5) силу PY и подставим ее в первые два уравнения, а затем попарно сгруппируем слагаемые относительно сил N1, N2 и приравняем их. В результате получим инвариантное условие стабильного вращения заготовки, не зависящее от силы шлифования:

sin( ai — a2 )(f2 — fi ) — cos( ai — a2 )(1 + /1/2 ) + fl(b cos ai + c sin ai) +

![]() f2(acosa2 — dsina2) — asina2 — bsina3 + ccosa3 — dcosa2 — ab + cd = 0,

f2(acosa2 — dsina2) — asina2 — bsina3 + ccosa3 — dcosa2 — ab + cd = 0,

где a = f(kcos a3 + sin a3) ; b = f2(ksin a3- cos a3);

c = f2(kcos a3+ sin a3) ; d = f3(ksm a3- cos a3).

На основании последнего уравнения системы (4.5) условие «раскручивания» заготовки шлифовальным кругом в режиме «опережения» ведущего круга:

kPy — fN — fN > 0. (4.7)

Условие «останова» заготовки при «отставании» от ведущего круга:

kPy — fiNi + fiN < 0. (4.8)

|

||

Из первых двух уравнений системы (4.5) найдем силы N1 и N2:

где m = cos a+f sin a; n = sin a — f cos a.

Подставив выражения для сил N1 и N2 в неравенства (4.7) и (4.8), получим условия «раскручивания» и «останова» заготовки. Условие «раскручивания» заготовки шлифовальным кругом:

(4.9)

где l = cos a + ksin a.

Условие «останова» заготовки:

[kn — fl][n(sin a2 — f cos a2 ) + m(cos a2 + f2 sin a2 )] + f2n[ml — n(sin a3 — k cos a3)] < 0.

(4.10)

|

|

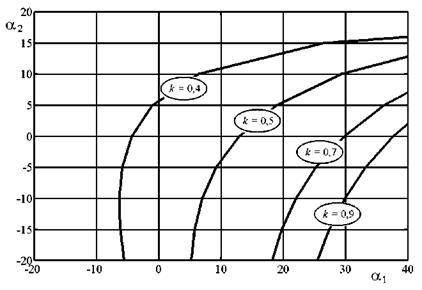

Используя формулы (4.5), (4.9), (4.10), исследуем граничное условие силового замыкания контакта при бесцентровом шлифовании, которое обеспечивает стабильное вращение заготовки. Рассмотрим диаграмму граничного условия (рис. 4.4) в зависимости от изменения коэффициента трения на ведущем круге f2 в координатах углов a1 и a2 при значениях f1 = = 0,15 и k = 0,4, соответствующих предварительному шлифованию колец подшипников. Радиусы шлифовального и ведущего круга приняты равными (RBK = ^ШК), поэтому углы наладки шлифовального и ведущего круга также равны (a3 = a2).

На рис. 4.4 область стабильного вращения заготовки ведущим кругом располагается ниже соответствующих линий (в случае f = 0,4 — наоборот), выше линий происходит «раскручивание» заготовки шлифовальным кругом. Режима «останова» заготовки по условию (4.10) на всей области изменения параметров ai и а2 при коэффициентах трения f = 0,1…0,4 не наблюдается.

По литературным данным, коэффициент к изменяется в пределах 0,3.1. Большее значение к характерно для острых шлифовальных кругов, а меньшее — для затупившихся. Увеличению коэффициента к также способствует повышение скорости шлифования.

Диаграмма граничного условия в зависимости от коэффициента шлифования к в координатах углов а1 и а2 при значениях f = 0,17 и f = = 0,34 представлена на рис. 4.5. Данные соответствуют обработке со шлифовальным кругом на вулканитовой связке и твердосплавным ножом.

|

Рис. 4.5. Диаграмма граничного условия силового замыкания контакта в зависимости от коэффициента шлифования к при f = 0,17 иf = 0,34 |

Анализ рис. 4.4 и 4.5 показал, что увеличение коэффициента трения ведущего круга приводит к расширению области допустимых значений наладочных углов а1, а2 и а3. Причем при f < 0,2 следует использовать только отрицательные значения угла а2. Указанный случай отвечает шлифованию с металлическим ведущим кругом при расположении оси заготовки ниже линии, соединяющей оси ведущего и шлифовального кругов. Правильность такой рекомендации подтверждают японские и германские фирмы (например, фирма Modler). При коэффициентеf > 0,4 становятся доступными практически все применяемые на практике значения углов а1 = = -10.40°; а2 = -20.20°; а3 = -20.20°. Увеличение коэффициента шлифо

вания к приводит к смещению зоны допустимых углов наладки в четвертый октант (ai > 0; a2 < 0).

Обеспечить стабильное вращение заготовки требуется не только в рабочей зоне станка, но и на входе и выходе, где отсутствует сила резания. Осуществить вращение заготовки можно за счет выбора наладочных параметров станка, материала опорного ножа и ведущего круга. Такой подход наиболее предпочтителен, так как не требует использования дополнительных устройств. Если же не удается обеспечить стабильное вращение заготовки подобным образом, то следует применять дополнительные прижимные вращающиеся ролики на входе и выходе из зоны шлифования. В случае, когда заготовки обрабатывают в плотном потоке, вращение можно передать за счет силы трения между соседними заготовками.

Рассмотрим схему сил, действующих в поперечном сечении заготовки при отсутствии шлифовального круга (рис. 4.6). Уравнения равновесия заготовки в системе координат (X O Y):

|

(4.11)

где G — вес заготовки.

На основании ранее введенных обозначений (4.3) и (4.4), преобразуем систему (4.11) следующим образом:

NRsin a — f cos a ) + N2( f2sin a2 — cos a2) = 0;

![]() NRcos a + fsin a ) + N2(sin a2 + f2cos a2) — G = 0;f

NRcos a + fsin a ) + N2(sin a2 + f2cos a2) — G = 0;f

f N2 — fNi = 0.

Решим систему (4.12) относительно неизвестных реакций опор N1 и N2, используя первые два уравнения:

cos(a — a2)(1 — ff2) + sin(a — a2X/ + f2)

— T „ sin a — f cos a,

N = G————————— 1————- 1——————- .

cos(ai — a2)(1 — fif2) + sin(ai — a2)(f + f2)

Условие стабильного вращения заготовки получим из первого и третьего уравнений системы (4.12):

f2 sin a — f cos a + ff2(sin a — cos a) > 0.

Граничное условие стабильного вращения заготовки имеет вид:

![]()

f2 sin a — f cos a + ff2(sin a — cos a) = 0.

|

Рассмотрим диаграмму граничного условия (рис. 4.7) в зависимости от коэффициента трения на ведущем круге f2 в координатах a1 и a2 при значениях f1 = 0,1. Область стабильного вращения заготовки располагается вправо от соответствующих линий графика.

Анализ рис. 4.7 показал, что добиться стабильного вращения заготовки можно только при коэффициенте трения на ведущем круге, превышающем не менее чем в два раза коэффициент трения на опорном ноже. При отсутствии шлифовального круга требуется больший угол скоса ножа a1, чем при шлифовании. С увеличением коэффициента трения ведущего круга область допустимых значений угла a1 расширяется. Угол a2 уста

новки ведущего круга при этом может принимать как положительные, так и отрицательные значения.

Таким образом, правильный выбор угла скоса опорного ножа, углов установки ведущего и шлифовального кругов, а также материала связки ведущего круга и режимов шлифования, обеспечивает стабильное вращение заготовки при обработке, а также на входе и выходе из рабочей зоны станка.