Формирование реального профиля абразивных ведущих кругов для обработки цилиндрических и бомбинированных поверхностей реализуется с помощью устройств правки на бесцентровых шлифовальных станках. Изготовление металлических ведущих кругов с нелинейчатой винтовой поверхностью для обработки конических деталей осуществляют на специальных станках.

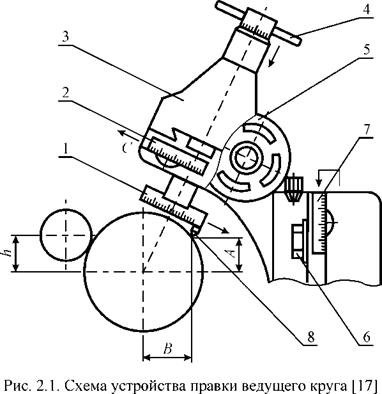

Устройства правки имеют управление от системы ЧПУ, если станок оснащен такой системой, или с помощью копирной системы. Схема ко — пирного устройства традиционного станка показана на рис. 2.1.

|

|

Положение правящего алмазного инструмента устанавливают следующим образом: поворачивают устройство правки 3 на угол, равный углу наклона ведущего круга на станке по шкале 7 в направлении стрелки С; устанавливают державку 1 на расстоянии А и В от центра ведущего круга. При правке вручную алмазный инструмент 8 подводят к кругу и плавным вращением маховика 5 осуществляют продольное перемещение вдоль образующей круга в двух направлениях. Между проходами подают алмаз поворотом рукоятки 4 и повторяют проходы до тех пор, пока круг не будет выправлен по всей ширине.

К устройствам правки предъявляют следующие требования:

• высокая жесткость, особенно мест крепления инструмента (несмотря на то, что силы при правке невелики, упругие деформации значительны);

• возможность установки устройства правки под углом, отличным от угла наклона ведущего круга;

• обеспечение равномерного продольного перемещения устройства правки;

• возможность правильного монтажа устройства правки относительно оси ведущего круга;

• крепление алмаза таким образом, чтобы предусмотреть возможность его регулирования по высоте.