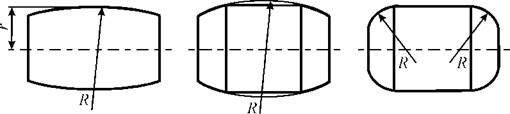

Более двух третей деталей машин и механизмов представляют собой тела вращения. В качестве сопрягаемых поверхностей ответственных деталей наиболее часто используют цилиндрические и конические поверхности. В подшипниковой промышленности для увеличения долговечности тел качения также применяют бомбинированные и модифицированные поверхности. Бомбинированная поверхность имеет профиль продольного сечения, очерченный дугой окружности радиуса R большего, чем собственно радиус r детали (рис. 1.1 а). Модифицированные поверхности образованы профилями в виде сопряжения прямой и дуги окружности (рис. 1.1 б) или прямой и двух дуг окружностей (рис. 1.1 в). Известны и более сложные формы профиля роликов подшипников с модифицированным контактом [22, 23].

|

а б в Рис. 1.1. Ролики подшипников: бомбинированные (а) и модифицированные (б, в) |

Основные предпосылки при расчете профиля ведущего круга бесцентровых шлифовальных станков заключаются в следующем:

• профиль продольного сечения обрабатываемой детали однозначно формируется траекторией ее движения относительно производящей поверхности шлифовального круга;

• исходная заготовка может иметь форму как конгруэнтную детали, так и отличную от нее;

• скорости вращения и продольного перемещения заготовки при обработке должны быть постоянными или близкими к постоянным;

• скорость вращения заготовки многократно превышает скорость продольного перемещения (кроме случая обработки конической поверхности с использованием ведущего круга с винтовой канавкой);

• ведущий, шлифовальный круги и опорный нож должны иметь постоянный линейный контакт с заготовкой по всей длине обработки;

• поверхность ведущего круга рассчитывают как огибающую к поверхности заготовки в ее относительном движении с учетом принятых наладок шлифовального станка.

На основе изложенных общих посылок методика расчета элементов формообразующей системы бесцентровых шлифовальных станков состоит из следующих этапов:

• определяем форму и размеры базирующих и обрабатываемых поверхностей заготовки и описываем их аналитически (например, для бомби — нированной заготовки исходная поверхность, как правило, цилиндрическая, а при обработке конических деталей базирующими являются коническая и торцовая поверхности);

• составляем координатную схему формообразующей системы станка с учетом взаимного расположения ведущего, шлифовального кругов, опорного ножа и заготовки;

• на основе формул перехода от системы координат заготовки к системе координат ведущего круга получаем уравнения семейства поверхностей ведущего круга;

• выявляем контактную линию на семействе поверхностей, которая дает искомую поверхность ведущего круга, для чего используем кинематическое условие огибания (при форме ведущего круга в виде тела вращения кинематическое условие упрощается на основе осей зацепления);

• описываем сечение ведущего круга или его профиль в цилиндрической системе координат для круга в виде тела вращения (при числе неизвестных, превышающем число составленных уравнений, принимаем численный метод решения);

• проводим расчет опорного ножа и шлифовального круга (необходим при обработке конических и бомбинированных поверхностей).

Расчет профиля ведущего круга бесцентровых шлифовальных станков базируется на положениях теории пространственных огибающих. При исследовании формообразующую систему рассматривают как пространственный механизм с перекрещивающимися осями. При этом под элементами такого механизма понимают как ведущий и шлифовальный круги, так и обрабатываемые детали. При шлифовании цилиндрических поверхностей заготовки перемещаются параллельно своей оси и образуют так называемый виртуальный цилиндр. Ось виртуального цилиндра параллельна оси цилиндрического шлифовального круга и перекрещивается с осью ведущего круга. При обработке конических поверхностей оси ведущего и шлифовального кругов параллельны, но перекрещиваются с осями конических заготовок. Конические заготовки ориентированы своей образующей параллельно оси цилиндрического шлифовального круга и совершают винтовое движение за счет винтовой канавки на ведущем круге. Обработку бомбинированных поверхностей производят с использованием ведущих кругов, как гладкой формы, так и с винтовой канавкой. Заготовки, имеющие, как правило, исходно цилиндрическую форму, перемещаются по дуге определенного радиуса в осевой плоскости шлифовального круга. Оси ведущего и шлифовального кругов при гладкой форме ведущего круга перекрещиваются, а при наличии винтовой канавки — параллельны.

Использование для базирования и создания движения подачи винтовой канавки на ведущем круге способствует повышению точности обработки. Однако для бомбинированных поверхностей ведущий круг должен иметь винтовую канавку сложного профиля с изменяющимися вдоль оси параметрами. Профиль круга рассчитывают для конкретной детали и параметров наладки шлифовального станка, поэтому его целесообразно применять только в массовом производстве. Изготовление подобного ведущего круга на универсальном оборудовании в условиях машиностроительных предприятий невозможно, поэтому такие круги получили ограниченное применение.

Задача профилирования ведущего круга базируется на общем методе исследования пространственных зацеплений, который построен на векторно-матричных преобразованиях координат и кинематическом условии огибания [24]. Условие огибания аналитически задается как ортогональность векторов нормали и скорости относительного движения, выраженное их скалярным произведением n — V = 0. В случае профилирования валков в виде тел вращения для цилиндрических и бомбинированных поверхностей применяется упрощенный метод, построенный на свойствах осей зацепления. Осью зацепления называют жестко связанную с неподвижной системой координат прямую линию, через которую проходят нормали в контактных точках поверхностей. Так как ведущий круг и заготовка представляют собой тела вращения, то нормали к их поверхностям проходят через оси. Таким образом, в данном случае пара сопряженных осей зацепления — собственно оси ведущего круга и заготовки.

Ведущий круг для обработки конических поверхностей целесообразно выполнять металлическим. В ряде случаев металлическим выполняют и ведущий круг для обработки цилиндрических поверхностей с винтовой канавкой [25]. Применение металлических ведущих кругов дает значительный экономический эффект за счет снижения расходов на круги и уменьшения времени правки [17]. В качестве недостатка следует указать некоторые ограничения на высоту установки заготовок относительно линии центров шлифовального и ведущего кругов. Данный факт обусловлен развитием колебаний при бесцентровом шлифовании. Высокая контактная жесткость круга (абразивного менее 200 Н/мкм, металлического более 1000 Н/мкм) приводит к жесткой связи между бабками и смещению границ устойчивости процесса. Для снижения жесткости металлического ведущего круга применяют специальные прорези.

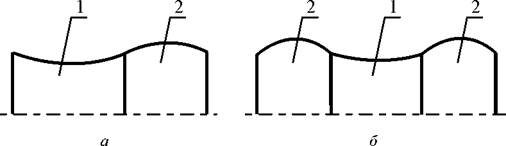

Обработку модифицированных поверхностей роликов подшипников на станках с узким ведущим кругом ведут раздельно для цилиндрической и дуговых поверхностей. На станках с широкими кругами возможно обрабатывать все участи профиля на одной операции.

Широкий ведущий круг для обработки модифицированных поверхностей имеет два характерных участка (рис. 1.2): 1 — для цилиндрической поверхности, 2 — для бомбинированной поверхности. Для обработки модифицированной поверхности, показанной на рис. 1.1 в, ведущий круг содержит один участок 1 и два участка 2 (рис. 1.2 б).

|

Рис. 1.2. Ведущий круг для обработки модифицированных поверхностей |